Клепка — процесс получения неразъемных соединений при помощи заклепок. Применяется клепка при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции).

Заклепка представляет собой стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, вставляемого в отверстие соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Необходимость применения пластичного металла для изготовления заклепок обусловлена тем, что головки заклепок образуются в результате пластического деформирования стержня. При выполнении заклепочного соединения заклепки следует выбирать из того же материала, из которого изготовлены детали, подлежащие соединению. Процесс клепки состоит из двух этапов: предварительного и собственно клепки.

На предварительном этапе сверлят отверстие под заклепку и формируют углубление под ее головку.

При клепке устанавливают заклепки в отверстие, выполняют натяжку соединяемых листов (осаживают листы вдоль стержня заклепки) и формируют замыкающую головку.

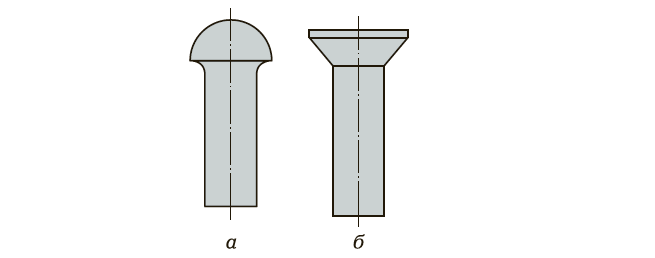

Наиболее часто для соединения применяют заклепки с полукруглой (рис. 1, а) и потайной (рис. 1, б) головками.

Размеры заклепок выбирают в зависимости от толщины соединяемых заготовок: их диаметр должен быть равен суммарной толщине соединяемых заготовок, длина — суммарной толщине соединяемых заготовок плюс 0,8… 1,5 диаметра заклепки.

Диаметр отверстия под заклепку должен быть больше диаметра заклепки на 0,1…0,2 мм.

Заклепочные швы — место соединения заготовок заклепками. В зависимости от характера соединения и его назначения заклепочные швы могут быть прочные, плотные и прочноплотные.

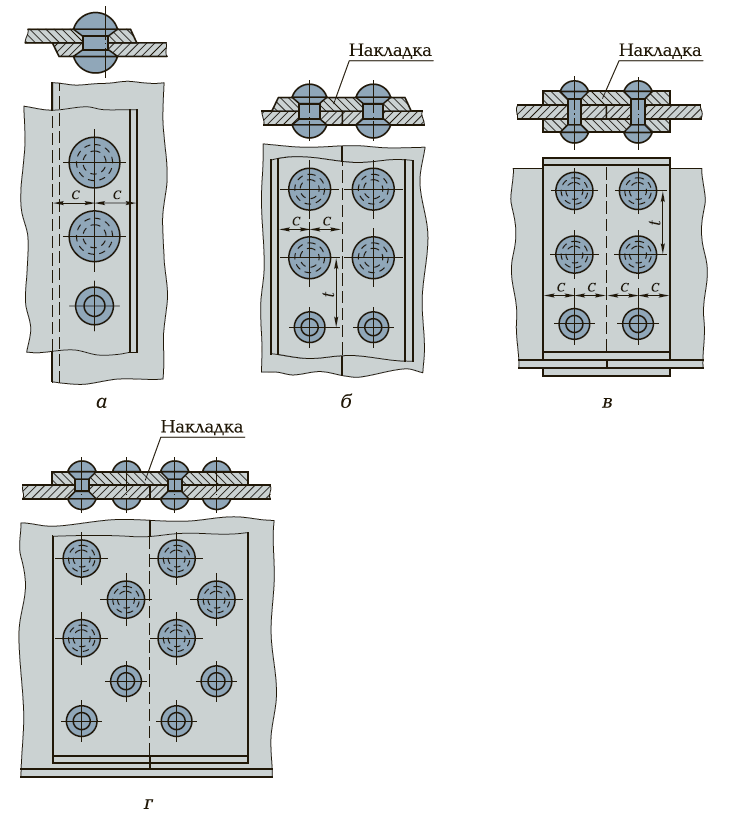

По взаимному расположению заклепок в соединении выделяют швы двух типов: внахлестку (рис. 2, а) и встык с одной (рис. 2, б, г) или двумя (рис. 2, в) накладками. При любом виде соединения заклепки могут располагаться в один, два, три ряда и более (см. рис. 2).

а — внахлестку однорядный; б, в — двухрядные встык соответственно с одной и двумя накладками; г — шахматный встык с одной накладкой; t — шаг соединения; с — расстояние от края заготовки до центра.

Расстояние между заклепками в соединении выбирают в зависимости от типа соединения (однорядное или двухрядное). В однорядном шве заклепки располагают на расстоянии шага t, равного трем диаметрам заклепки. От края соединения заклепка должна отстоять на расстоянии с, равном полутора диаметрам заклепки. При двухрядном соединении расстояние между заклепками должно быть равно четырем диаметрам заклепки, а расстояние от края соединяемых заготовок — полутора диаметрам. Расстояние между рядами должно составлять два диаметра заклепки. При многорядном (шахматном) расположении заклепок в шве следует придерживаться тех же правил, что и при выполнении двухрядных швов.

Инструменты для клепки.

Инструменты для ручной клепки должны обеспечивать образование замыкающей головки заклепки и надежное соединение деталей. К ним относятся слесарный молоток с квадратным бойком, поддержка под закладную головку, натяжка и обжимка.

Поддержка служит опорой при расклепывании стержня заклепки. Масса поддержки должна быть в 4—5 раз больше массы молотка.

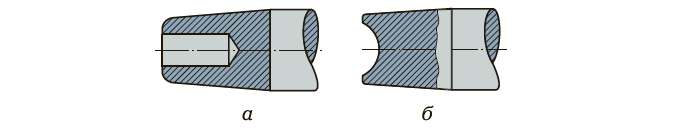

Натяжка (рис. 3, а) служит для осаживания листов, подлежащих соединению вдоль оси заклепки.

Обжимка (рис. 3, б) обеспечивает формирование после осаживания замыкающей полукруглой головки заклепочного соединения.

Последовательность выполнения работ при клепке.

При ручной клепке поступают следующим образом:

- пригоняют поверхности соединяемых заготовок;

- рассчитывают длину заклепок: l = S + (1,2… 1,5)d, где S — суммарная толщина соединяемых заготовок; d — диаметр заклепки;

- определяют шаг заклепок;

- рассчитывают расстояние между рядами в соединении;

- рассчитывают расстояние от центра отверстия до края соединяемых заготовок;

- размечают соединяемые заготовки для сверления отверстий под заклепки;

- выбирают сверло и сверлят отверстия под заклепки, скрепив предварительно соединяемые заготовки при помощи струбцины;

- вводят снизу заклепку в отверстие и устанавливают поддержку под ее закладную головку;

- устанавливают на стержень заклепки натяжку и осаживают соединяемые заготовки;

- наносят по стержню заклепки удары под углом к ее оси, обеспечивая предварительное формирование замыкающей головки таким образом, чтобы она была концентрична стержню;

- устанавливают обжимку на предварительно сформированную замыкающую головку и производят ее окончательное формирование;

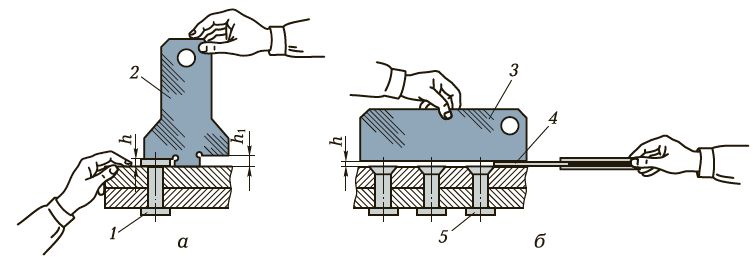

- контролируют правильность установки заклепок 1 и 5 (рис. 4) по высоте головок над поверхностью склепываемых заготовок при помощи шаблона 2 или линейки 3 и щупа 4.

а — с полукруглой и полупотайной головками; б — с потайной головкой; 1, 5 — заклепки; 2 — шаблон; 3 — линейка; 4 — щуп; h и h1 — контрольные размеры

Механизация процесса клепки.

Для механизации процесса предусмотрено применение пневматических клепальных молотков и ручных переносных пневматических прессов, которые не создают вибраций при клепке.

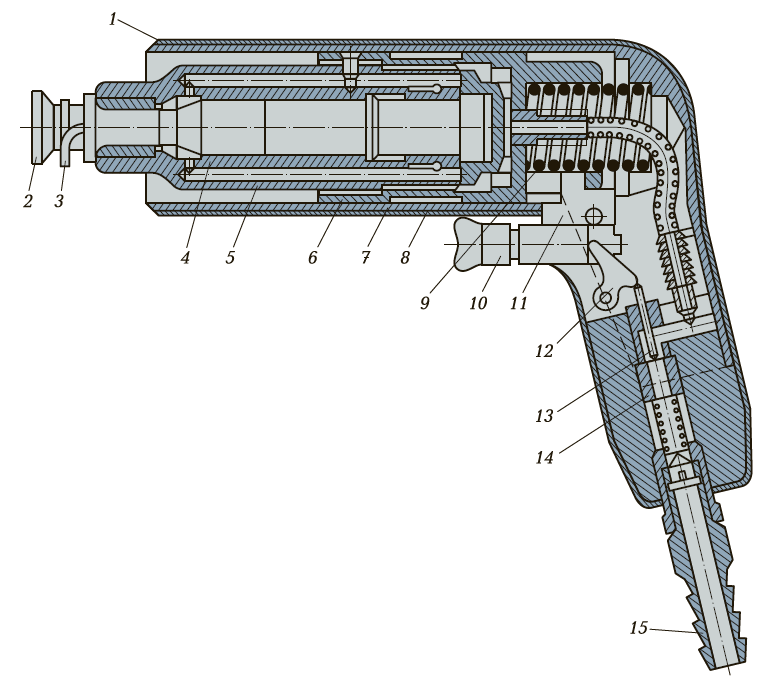

Пневматический клепальный молоток (рис. 5) состоит из корпуса 1 с рукояткой 11, в которую вмонтировано пусковое устройство и ниппель 15. На ниппель надевают шланг, при помощи которого молоток соединяют с централизованной сетью разводки сжатого воздуха. В корпусе установлен стакан 6, цилиндр 5 с поршнем и золотник 7 с крышкой 8. Воздух из централизованной сети поступает через пусковой клапан 14 и золотник 7 в рабочую камеру, которая расположена под поршнем. Доступ воздуха в пусковой клапан обеспечивается при нажатии на курок 10, который рычагом 12 воздействует на толкатель 13. При пуске сжатого воздуха молоток 4 с ударником 2, соединенный с поршнем, движется вперед и производит осадку заклепки. Золотник открывает отверстие для подвода сжатого воздуха в нижнюю часть цилиндра под поршень, заставляя его перемещаться вверх. Пружина 3 предохраняет от выпадения ударник 2, который одновременно является обжимкой, обеспечивающей формирование замыкающей головки. Гашение возникающих при клепке вибраций осуществляется пружиной 9.

1 — корпус; 2— ударник; 3, 9 — пружины; 4 — молоток; 5 — цилиндр; 6 — стакан; 7 — золотник; 8 — крышка; 10 — курок; 11 — рукоятка; 12— рычаг; 13— толкатель; 14 — пусковой клапан; 15— ниппель

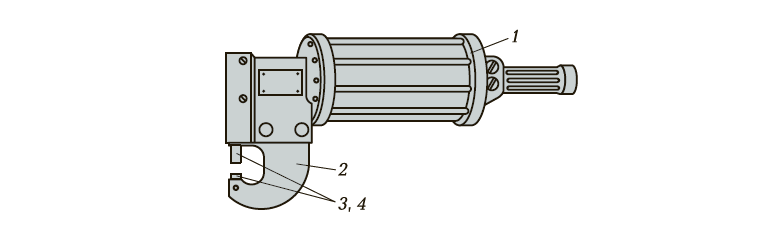

Ручной переносной пневматический пресс (рис. 6) применяют при клепке деталей общей толщиной до 4 мм. Он состоит из пневматического цилиндра 1, который при помощи клинового механизма обеспечивает рабочее перемещение обжимок 3 и 4, установленных в скобе 2.

1 — цилиндр; 2 — скоба; 3, 4 — обжимки