Сварка в защитных газах — это дуговая сварка, при которой дуга и расплавленный металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств.

Особенности сварки в защитных газах.

Сущность процесса сварки в защитных газах.

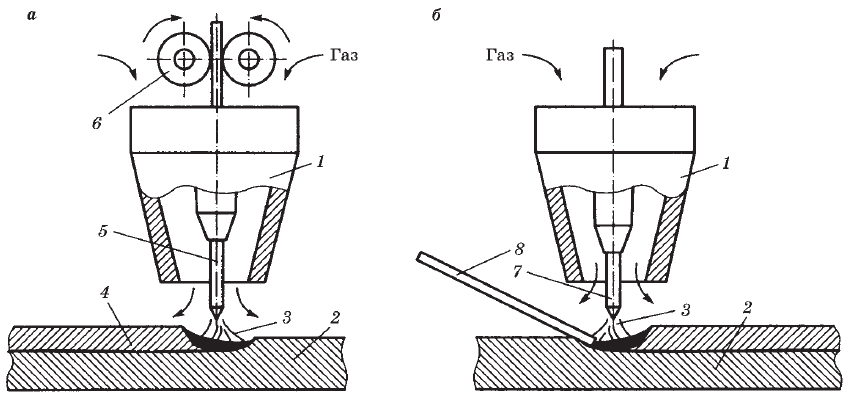

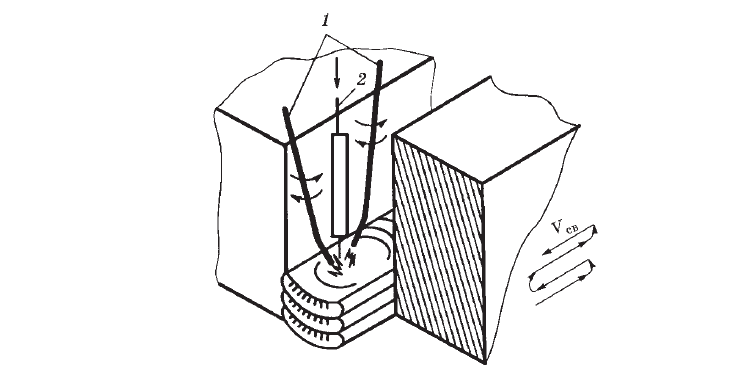

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом (рис. 1). В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. В процессе сварки плавящимся электродом металла шва образуется при участии электродного и основного металлов.

1 — сопло горелки; 2 — свариваемая деталь; 3 — дуга; 4 — сварной шов; 5 и 7 — плавящийся и неплавящийся (вольфрамовый) электроды; 6 — подающий механизм; 8 — присадочный материал.

Наиболее распространенной является струйная местная защита потоком газа, истекающим из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и размеров сопла, расстояния от среза сопла до поверхности свариваемого материала и расхода защитного газа.

Для улучшения струйной защиты на входе в сопло горелки устанавливают мелкие сетки и пористые материалы, позволяющие дополнительно выравнивать поток газа на выходе из сопла. Расход защитного газа должен обеспечивать ламинарное течение струи.

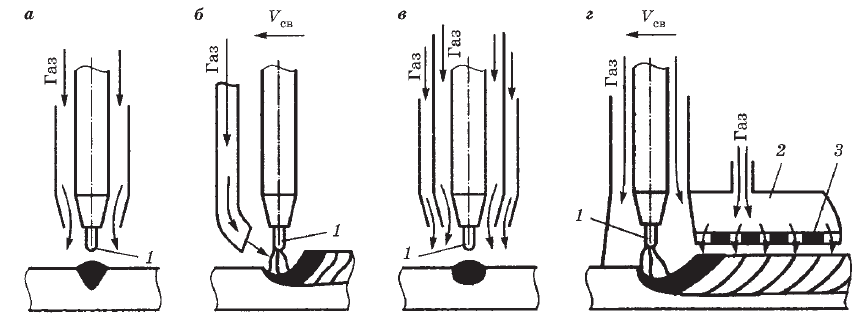

В зону сварки защитный газ может подаваться концентрично вокруг дуги, а при повышенных скоростях сварки плавящимся электродом — сбоку (рис. 2).

а — центральный; б — боковой; в — два концентричных потока; г — подача газа в сопло и насадку; 1 — электрод; 2 — насадка; 3 — распределительная сетка.

Используют защиту двумя потоками газов, при этом наружный поток обычно состоит из углекислого газа. При сварке активных материалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла. Наиболее надежная защита достигается при размещении изделия в стационарных камерах, предварительно вакуумированных и затем заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких

пластичных, обычно прозрачных, материалов, устанавливаемых локально над свариваемым стыком.

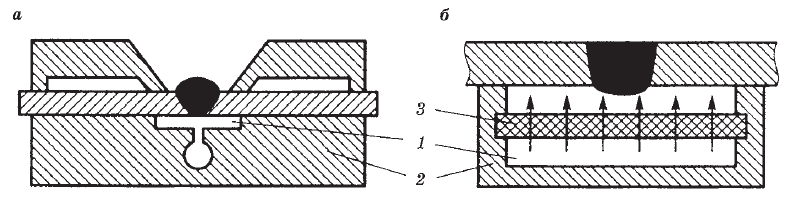

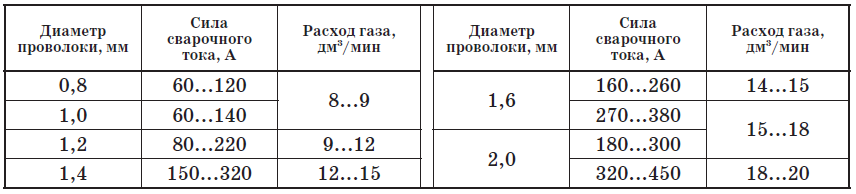

Механизированную сварку в защитных газах обычно ведут на весу. Автоматическую сварку можно осуществлять на остающихся или съемных подкладках, снабженных устройствами для подачи газа (рис. 3). Такие подкладки улучшают формирование корня шва, а при сварке активных металлов способствуют защите нагретого твердого металла от воздействия воздуха. Подаваемые в подкладку газы по составу аналогичны газам, применяемым для защиты зоны сварки.

Защитные газы.

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (углекислый газ, кислород, водород и др.), взаимодействующие с металлом, а также их смеси. Защитный газ определяет физические, металлургические и технологические характеристики способа сварки и выбирается в зависимости от состава свариваемых материалов и требований, предъявляемых к сварным соединениям.

Для повышения устойчивости дуги, увеличения глубины проплавления или изменения формы шва металлургической обработки расплавленного металла, повышения производительности сварки применяют смеси инертных газов с активными газами.

Смесь аргона с 1…5% кислорода используют для сварки низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10…25% углекислого газа при сварке углеродистых сталей позволяет избежать образования пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) с добавкой не более 5% кислорода используют при сварке углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму шва, уменьшает пористость.

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит, и на форму и размеры шва. Дуга в гелии по сравнению с дугой в аргоне имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.

При необходимости металлургической обработки и дополнительного легирования шва в зону дуги подают небольшое количество раскисляющих или легирующих веществ. Указанные вещества проще всего ввести при помощи порошковой проволоки. Шлакообразующие вещества вводят в виде пыли или паров вместе с защитным газом, в виде магнитного флюса или флюса, засыпаемого в разделку кромок, и другими способами. Состав металла шва можно изменить путем подачи в зону сварки дополнительной присадочной проволоки, а также двухгодовой сварки в общую ванну с использованием проволок различного состава.

Преимущества и недостатки сварки в защитных газах.

Основными преимуществами способа сварки в защитных газах являются следующие:

- высокое качество сварных соединений разнообразных металлов и их сплавов разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях; отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва и легкость механизации и автоматизации процесса.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги, возможность нарушения газовой защиты при сдувании струи и, в некоторых случаях, трудность осуществления водяного охлаждения горелок.

Подготовка деталей под сварку в защитных газах и параметры режима.

Подготовка деталей под сварку в защитных газах.

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771-76 или техническим условиям на изготовление изделия.

При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине стали до 8 мм. Сборка с зазором или разделкой кромок позволяет получить полный провар при толщине металла до 11 мм.

Для защиты от брызг поверхность детали покрывают специальными аэрозольными препаратами. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках. Прихватки лучше выполнять тем же способом, которым будет проводиться сварка, а при сварке переплавлять.

Основные параметры режима при сварке в защитных газах.

К основным параметрам режимов сварки в защитных газах относятся: диаметр неплавящегося электрода или электродной проволоки, сварочный ток, род тока и полярность, напряжение дуги, скорость подачи электродной и присадочной проволоки, скорость сварки. Дополнительными параметрами режима являются вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, частота и амплитуда поперечных колебаний. Диаметр неплавящегося (вольфрамового) электрода обычно выбирают в пределах 1…6 мм в зависимости от требуемого значения сварочного тока. При этом следует учитывать, что допустимая плотность тока уменьшается от 6 А/мм2 при постоянном токе прямой полярности до 2,5 А/мм2 при переменном токе и до 0,5 А/мм2 при постоянном токе обратной полярности и зависит также от состава защитного газа.

Диаметр электродной проволоки выбирают в пределах 0,5…3 мм в зависимости от толщины свариваемого металла и положения в пространстве. С уменьшением диаметра проволоки при прочих равных условиях повышается устойчивость горения дуги, увеличиваются глубина проплавления и коэффициент наплавки.

Сварочный ток устанавливают в зависимости от толщины свариваемого металла, требуемой глубины проплавления и диаметра электрода. С увеличением сварочного тока повышается глубина проплавления. Это приводит к увеличению доли основного металла в шве. Ширина шва изменяется мало. Род тока и полярность определяется материалом электрода и изделия.

Напряжение дуги устанавливается в зависимости от выбранного сварочного тока. С ростом напряжения дуги глубина проплавления уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжения дуги при сварке плавящимся электродом сопровождается повышенным разбрызгиванием, ухудшением газовой защиты и образованием пор в наплавленном металле.

Скорость подачи электродной проволоки связана со сварочным током. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги и плавление электрода было устойчивым.

Скорость сварки устанавливают в зависимости от толщины свариваемого металла с учетом требуемой формы шва. С увеличением скорости уменьшаются все геометрические размеры шва. При большой скорости сварки ухудшается защита зоны плавления. Малая скорость сварки приводит к увеличению объема и перегреву металла сварочной ванны.

Величина вылета электрода, а также расстояние от сопла горелки до поверхности металла зависит от выбранного диаметра неплавящегося электрода или электродной проволоки. С увеличением вылета электрода ухудшаются устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание при сварке плавящимся электродом.

Расход защитного газа зависит в основном от тепловой мощности дуги или от силы тока. Скорость сварки, конфигурация изделия и наличие движения воздуха в цехе, ветра, сквозняков также должны быть учтены при выборе расхода газа. Расход гелия из-за его меньшей плотности должен быть увеличен по сравнению с аргоном или углекислым газом.

Наклон электрода вдоль оси шва оказывает влияние на глубину проплавления и качество шва. При сварке углом вперед ширина шва возрастает, а глубина проплавления уменьшается. Сварку углом вперед применяют при небольших толщинах металла, когда существует опасность прожога. При сварке углом назад повышается глубина проплавления.

Поперечные колебания электрода влияют на форму шва и проплавления и размеры сварочной ванны. С ростом амплитуды колебаний увеличивается ширина шва и снижается глубина проплавления по оси шва. Изменение частоты колебаний позволяет регулировать объем расплавленного металла сварочной ванны.

Сварка неплавящимся электродом в инертных газах.

Дуговой сваркой вольфрамовым электродом можно сваривать все типы соединений в различных пространственных положениях. Применение этого способа целесообразно для соединения металла толщиной до 5-6 мм. Однако его можно использовать и для сварки металла большей толщины. Сварка выполняется без присадочного металла, когда шов формируется за счет расплавления кромок, и с присадочным металлом, подаваемым в зону дуги в виде сварочной проволоки. Как правило, сварку ведут при напряжении дуги 22…34 В, при этом длина дуги должна быть 1,5…3 мм. Вылет конца электрода из сопла не должен превышать 3…5 мм, а при сварке угловых швов и стыковых с разделкой — 5…7 мм.

Сварочные материалы при сварке неплавящимся электродом в инертных газах.

В качестве неплавящегося электрода используют преимущественно стержни из вольфрама, реже — стержни из графита. Наибольшее распространение получили электроды ЭВЛ и ЭВИ диаметром 0,5…10 мм, выдерживающие большую токовую нагрузку.

Основным защитным газом является аргон. Горение дуги в гелии происходит при более высоком напряжении (в 1,4…1,7 раза выше, чем в аргоне). Это требует применения для питания дуги источников с повышенным напряжением холостого хода. Применение аргон-гелиевых смесей целесообразно в тех случаях, когда требуется повысить проплавляющую способность дуги без увеличения сварочного тока. Используют и некоторые другие газы, например, азот и водород или их смеси с аргоном. Для защиты вольфрамовых электродов не допускается использовать газы, содержащие кислород.

Особенности процесса сварки неплавящимся электродом в инертных газах.

Аргонодуговая сварка вольфрамовым электродом может выполняться с местной или общей защитой, без подачи или с подачей присадочной проволоки, на постоянном или переменном токе. Большинство металлов сваривают на постоянном токе прямой полярности.

При сварке на постоянном токе прямой полярности обеспечиваются лучшие условия для термоэлектронной эмиссии с электрода, выше его стойкость и допускаемый предел силы тока. Например, для вольфрамового электрода диаметром 3 мм максимальный ток ориентировочно составляет при прямой полярности 240-280 А, при обратной — лишь 20-45 А, при сварке на переменном токе — 140-160 А. Дуга на прямой полярности легко возбуждается и горит при напряжении 10-15 В в широком диапазоне плотностей тока.

При сварке на постоянном токе обратной полярности возрастает напряжение дуги, уменьшается устойчивость горения, резко снижается стойкость электрода, повышаются его нагрев и расход. Однако при обратной полярности происходит очистка поверхности металла, удаление поверхностных оксидов за счет бомбардировки катода тяжелыми положительными ионами аргона (катодное распыление).

На переменном токе реализуются преимущества дуги прямой и обратной полярностей, т. е. обеспечиваются устойчивость вольфрамового электрода и разрушение поверхностных оксидов на изделии. Указанное свойство используют при сварке алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. При этом удаление пленки происходит в полупериод с обратной полярностью сварочного тока, когда свариваемое изделие является катодом.

Расход вольфрамовых электродов невелик. При сварке на переменном токе рабочий конец вольфрамового электрода затачивают в виде полусферы. При сварке на постоянном токе конец электрода затачивают под углом 60° на длине 2…3 диаметров или в виде четырехгранной пирамиды. Для уменьшения расхода электрода подачу защитного газа начинают за 10…15 с до возбуждения дуги, а заканчивают через 5…10 с после обрыва дуги и дугу возбуждают, не касаясь концом электрода изделия, а используя осцилляторы или разряд конденсаторов.

Технологические свойства дуги зависят от рода тока. При прямой полярности на изделии выделяется около 70% тепла, что обеспечивает более глубокое проплавление основного металла. Электропроводимость дуги выше, когда катод на электроде, и ниже, когда катод на изделии. В соответствии с этим и сила сварочного тока неодинакова в различные полупериоды переменного тока — больше при прямой и меньше при обратной полярности, т. е. проявляется выпрямляющий эффект сварочной дуги, связанный с различием теплофизических свойств электрода и изделия.

Разновидности сварки неплавящимся электродом.

Сварка по окисленной поверхности повышает эффективность выделения тепла в дуге и на изделии. Наличие окислов уменьшает блуждание дуги по основному металлу, и глубина проплавления возрастает на 15…30%, при этом толщина окисной пленки должна быть в пределах 20…200 мкм.

Сварка по слою флюса толщиной до 0,25 мм, состоящего из галогенидов и некоторых окислов, увеличивает глубину проплавления благодаря концентрации тепловой энергии в активном пятне на изделии и повышению эффективной мощности дуги.

Сварка погруженной дугой реализуется при увеличении расхода защитного газа, что позволяет обжать дугу и повысить ее температуру. Давление защитного газа и дуги, оттесняя расплавленный металл, способствует углублению дуги в основной металл. При толщине металла до 10 мм поток газа создает в металле сквозное отверстие. Металл, оплавленный на передней кромке, перемещается в хвостовую часть ванны и, кристаллизуясь, образует шов.

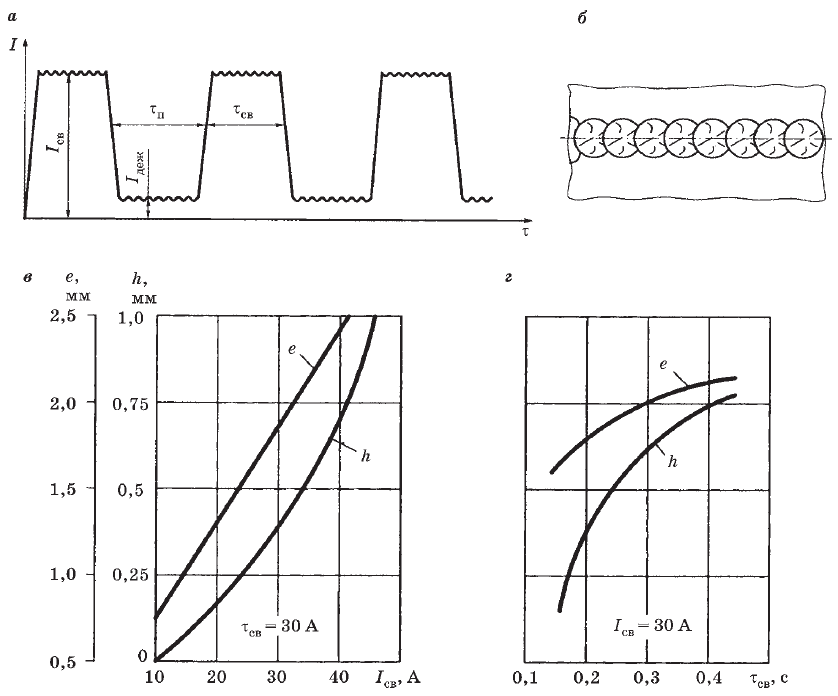

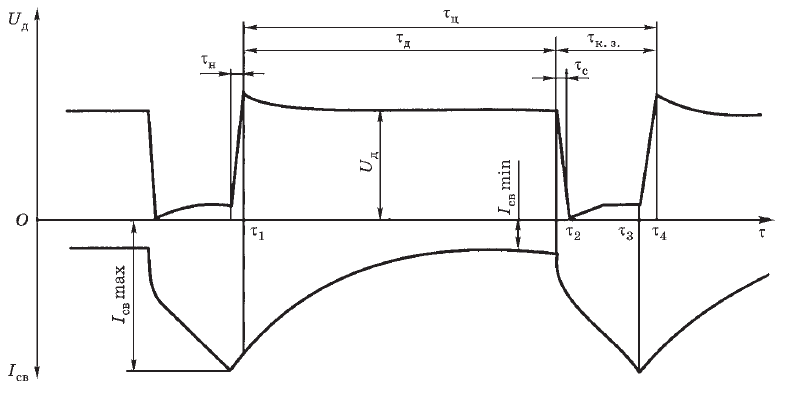

Сварка пульсирующей или импульсной дугой осуществляется при изменении тока по определенной программе. Способ находит применение при сварке металла толщиной от долей миллиметров до 3…4 мм. Ток, необходимый для сварки, включают импульсами с заданной частотой (рис. 4). Это уменьшает размеры сварочной ванны, которая в паузах между импульсами тока частично кристаллизуется, что снижает вероятность прожогов. Для уменьшения деионизации дугового промежутка между импульсами поддерживается дежурная дуга с уменьшенным током Iдеж. Регулируя соотношение между Iсв и Iдеж, τсв и τп, а также скорость сварки, изменяют форму и размеры шва.

Техника сварки неплавящимся электродом.

При сварке стыковых соединений металла толщиной до 2,5 мм возникают деформации кромок, приводящие к нарушению формирования шва. Для их предупреждения применяют клавишные прижимные приспособления, сборку соединений под углом 7…10° или местный отгиб кромок в сторону подкладки.

Ручную сварку металла толщиной до 10 мм выполняют углом вперед. Для сварки материала толщиной свыше 10 мм следует применять сварку углом назад. Такое положение горелки относительно изделия рекомендуется и при сварке угловых соединений.

При механизированной и автоматической сварке вольфрамовый электрод располагают перпендикулярно поверхности изделия. Угол между ним и присадочной проволокой приближается к 90°.

При сварке металла толщиной 60 мм и более целесообразно использовать многослойную сварку в щелевой зазор с присадочной проволокой. Для этого кромки соединения подготовляют без скоса (под 90° к поверхности) и собирают с зазором 6-8 мм. Первый слой сваривают на медной съемной подкладке или на остающейся подкладке. Диаметр вольфрамового электрода — 2,5…4 мм, сварочный ток до 400 А. Качество соединения можно повысить, если применить электроды с отогнутым рабочим концом и в процессе сварки сообщить им вращательные движения в щели от одной кромки к другой (рис. 5). Зону сварки защищают аргоном или смесью из равных долей аргона и гелия.

Сварка плавящимся электродом в инертных газах.

Наиболее распространена сварка одним электродом (однодуговая сварка). В зависимости от свариваемого материала, его толщины и требований, предъявляемых к сварному соединению, в качестве защитных газов используют инертные газы или их смеси. Благодаря более высокой стабильности дуги процесс осуществляют преимущественно на постоянном токе обратной полярности от источников с жесткой внешней характеристикой. Помимо параметров режима, на стабильность горения дуги, форму и размеры шва влияет состав защитного газа и характер переноса электродного металла в сварочную ванну.

Основные параметры процесса сварки плавящимся электродом в инертных газах.

Сила тока регулируется скоростью подачи электродной проволоки. Увеличение тока сверх определенной величины (выше критического) при аргонно-дуговой сварке плавящимся электродом приводит к резкому переходу от капельного к струйному (мелкокапельному) переносу электродного металла. При этом повышаются стабильность горения дуги и глубина проплавления по оси шва. Критический ток уменьшается при увеличении вылета электрода и при добавлении к аргону до 5% кислорода.

Напряжение дуги устанавливается примерно равным напряжению холостого хода источника тока.

Поперечные колебания электрода расширяют технологические возможности способа, позволяют получать широкие валики и улучшать формирование корня шва при сварке на весу и в различных пространственных положениях. Траектория поперечных колебаний электрода зависит от толщины металла и формы разделки.

Расстояние от сопла горелки до изделия для обеспечения качественной газовой защиты выдерживают в пределах 10…15 мм.

Токоподводящий наконечник должен утапливаться в сопло на глубину до 3 мм или при сварке угловых швов и стыковых швов с глубокой разделкой может выступать из сопла на 5-10 мм.

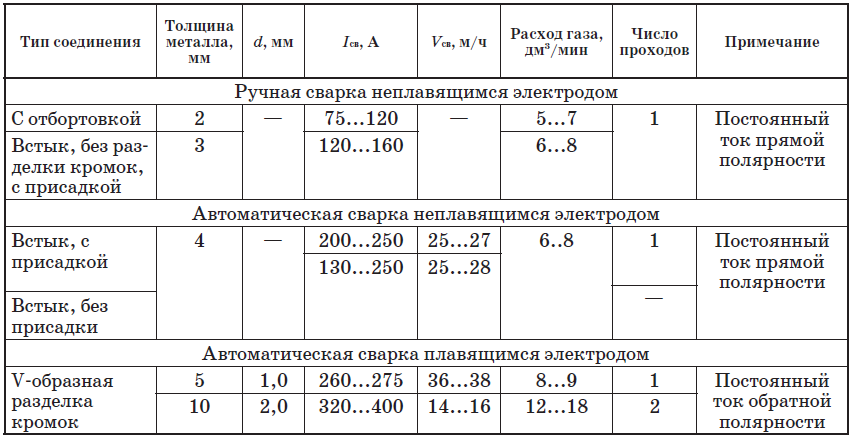

Закономерности изменения формы и размеров шва в зависимости от основных параметров режима примерно такие же, как и при сварке под флюсом. Режимы аргонодуговой сварки сталей плавящимся и неплавящимся электродом приведены в таблице 1.

Для обеспечения управляемого мелкокапельного переноса при сварке плавящимся электродом применяют импульсный сварочный ток с частотой более 25 имп/с. При этом по определенной программе изменяют основные параметры процесса — напряжение и ток дуги. Возможно одновременное изменение скорости подачи проволоки или скорости сварки. При увеличении тока во время импульса резко возрастающие электродинамические силы сбрасывают каплю с торца электрода. Импульсы могут быть одиночными или составлять группу. Импульсный режим оказывает воздействие также на процессы кристаллизации металла сварочной ванны и термический цикл сварки, улучшая свойства сварного соединения.

Техника сварки различных типов соединений и швов в инертных газах.

Тонколистовой материал толщиной до 4 мм сваривают короткой дугой с периодическими замыканиями. Металл большей толщины сваривают на токах выше критических при струйном переносе электродного металла.

Стыковые соединения при механизированной сварке в нижнем положении выполняют углом вперед или углом назад. Положение электрода и изделия при автоматической сварке в нижнем положении такое же, как и при сварке под флюсом. Минимальная толщина свариваемого металла не менее 0,8 мм, а в ряде случаев не менее 1,5 мм.

Металл толщиной до 4 мм рекомендуется сваривать без разделки кромок в сборочно-сварочных приспособлениях на съемных медных или нержавеющих подкладках либо на остающихся подкладках. Сварку ведут углом вперед проволокой 0,8…1,2 мм на малых токах и напряжениях.

Металл толщиной более 5 мм можно сваривать как на весу, так и на подкладках.

Толщины до 12 мм сваривают без разделки кромок или с V-образной разделкой под углом 50…60°, а большие толщины — с V-, U- и Х-образной разделкой. Для улучшения формирования шва сварку ведут с поперечными колебаниями электрода.

Нахлесточные соединения металла толщиной до 1,5 мм обычно сваривают на медной или стальной подкладке. Дугу направляют на верхнюю кромку. Металл большей толщины сваривают на весу, с наклоном электрода поперек шва. Дугу направляют в угол среза кромки верхнего листа.

Угловые соединения выполняют как «в лодочку», так и наклонным электродом. В последнем случае электрод наклоняют на 50-60° к полке. При сварке тонколистового металла дугу направляют в угол. При толщине металла более 5 мм во избежание подрезов стенки электрод смещают в сторону полки.

Вертикальные швы выполняют проволокой диаметром 0,8…1,2 мм на режимах с частыми короткими замыканиями при минимальном напряжении или импульсной дугой. При сварке сверху вниз выше производительность и лучше формирование шва.

Металл больших толщин сваривают снизу вверх, хотя скорость сварки при этом в 1,5…3 раза меньше. Металл толщиной до 4 мм сваривают без поперечных колебаний электрода, а больших толщин — с колебаниями. Сила тока зависит от возможности удержания ванночки на вертикальной плоскости.

Импульсная дуга позволяет существенно упростить сварку вертикальных швов. Частота импульсов при сварке в аргоне металла толщиной до 3 мм — около 33 имп/с, при сварке листов толщиной 3…6 мм — 50 имп/с, а при большей толщине — 100 имп/с.

Горизонтальные швы выполняют тонкой проволокой на режимах с частыми короткими замыканиями и импульсной дугой. Металл толщиной до 3 мм сваривают без разделки кромок. При толщине металла более 4 мм необходим скос кромки верхнего листа. На металле толщиной более 8 мм корневой шов сваривают тонкой проволокой с частыми короткими замыканиями, импульснодуговой сваркой или неплавящимся электродом. Разделку заполняют плавящимся электродом на больших токах, а облицовочный шов сваривают тем же способом, что и корневой.

Потолочные швы сваривают углом назад импульсной дугой тонкой проволокой на режимах с частыми короткими замыканиями и при струйном переносе, а также на пониженных напряжениях. Металл толщиной до 4 мм сваривают без поперечных колебаний электрода, а большей толщины — с колебаниями. Металл толщиной более 6 мм рекомендуется сваривать за несколько проходов.

Сварка плавящимся электродом в активных газах и смесях.

При сварке в активных газах существенное влияние на качество шва, форму проплавления и потери на угар и разбрызгивание оказывает процесс переноса электродного металла. Перенос электродного металла при сварке сплошными проволоками может быть капельный, с короткими замыканиями дугового промежутка или струйный. Состав активного газа оказывает значительное влияние на перенос металла и форму проплавления. При сварке в углекислом газе и смеси Аr + (> 25%) СО2 на всех режимах, а также в смесях Аr + О2 и Аr + (< 15%) CO2 с силой тока меньше критической перенос преимущественно капельный и форма провара такая же, как при сварке под флюсом. При сварке в смесях Аr + О2 и Аr + (<15%) CO2 с силой тока выше критической появляется струйный перенос и узкое глубокое проплавление по центру шва. В таблице 2 приведены данные о расходе углекислого газа в зависимости от диаметра сварочной проволоки.

При использовании порошковых проволок может быть получен процесс сварки без коротких замыканий и с переносом металла каплями среднего размера.

Особенности процесса сварки плавящимся электродом в активных газах и смесях.

Процесс переноса с короткими замыканиями наблюдается при сварке тонкими проволоками и низких напряжениях на дуге (рис. 6). При оплавлении электрода образуется капля электродного металла и скорость плавления проволоки уменьшается при сохранении постоянной скорости ее подачи (интервал между точками τ1 и τ2). В результате электродная проволока приближается к ванне и капля замыкает дуговой промежуток. Напряжение резко уменьшается (точка τ2), а сила тока в цепи возрастает. С увеличением тока пинч-эффект приводит к образованию шейки между электродной проволокой и каплей и ускорению перехода капли в ванну. Утоненная шейка перегревается проходящим током и перегорает со взрывом (точка τ3). Это является основной причиной повышенного разбрызгивания электродного металла при сварке с короткими замыканиями. Далее напряжение резко возрастает и зажигается дуга (точка τ4). После этого весь цикл повторяется.

τц — длительность цикла; τн, и τc — длительность нарастания и спада напряжения; τд и τк.з. — длительность горения дуги и короткого замыкания.

С увеличением силы тока частота коротких замыканий увеличивается, а диаметр капель на электроде и потери на разбрызгивание уменьшаются. С повышением напряжения частота коротких замыканий уменьшается, увеличиваются диаметр капель на электроде, длительность их пребывания в зоне дуги, потери на окисление и разбрызгивание. При определенных значениях силы тока и напряжения процесс переходит в крупнокапельный.

С увеличением вылета электрода увеличиваются длина дуги, длительность периодов горения дуги и диаметр капель.

При сварке электродной проволокой диаметром до 1,6 мм и небольших сварочных токах при короткой дуге с напряжением до 22 В процесс идет с короткими замыканиями, частота которых достигает 450 с-1. При этом потери на разбрызгивание не превышают 8%.

Состав проволоки отражается на процессе сварки в случаях, когда изменяются характеристики дугового разряда, поверхностное натяжение или удельное электрическое сопротивление проволоки.

Основные параметры режима сварки плавящимся электродом в активных газах и смесях.

Сварку в активных газах обычно выполняют на постоянном токе обратной полярности.

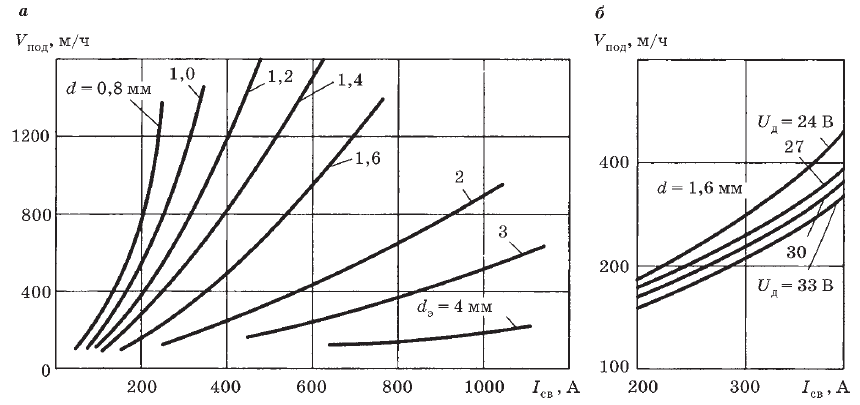

Сила тока зависит от диаметра и состава электрода, скорости подачи электродной проволоки, вылета электрода и состава газа (рис. 7). Силу тока регулируют путем изменения скорости подачи проволоки и напряжения дуги.

С повышением напряжения дуги увеличивается ширина шва, уменьшается высота усиления и улучшается форма шва, однако одновременно увеличиваются потери на разбрызгивание.

Вылет электрода при сварке проволоками диаметром 0,5…1,4 мм влияет на стабильность процесса сварки. Обусловлено это изменением нагрева электрода на вылете проходящим током. При сварке проволоками диаметром 1,6 мм и более влияние вылета электрода на стабильность процесса сварки намного меньше. Увеличение вылета позволяет повысить коэффициент расплавления электрода и уменьшает глубину проплавления.

При сварке углом вперед глубина провара уменьшается, а ширина шва увеличивается. При этом сварку можно вести на повышенных скоростях.

При сварке углом назад более 15° глубина провара несколько увеличивается, причем глубина провара при сварке в углекислом газе несколько больше, чем при сварке под флюсом.

Влияние скорости сварки примерно такое же, как при сварке под флюсом.

Процесс сварки на прямой полярности отличается большим разбрызгиванием. Скорость расплавления электрода увеличивается в 1,6…1,8 раза.

Техника сварки различных типов соединений и швов плавящимся электродом в активных газах и смесях.

Стыковые соединения металла толщиной 0,8…1,2 мм можно сваривать на медных или стальных подкладках, а также на весу. Для соединения металла таких толщин применяют сварку на обратной полярности проволокой 0,7…0,8 мм на малых токах и напряжениях с частыми короткими замыканиями. В качестве защитных газов рекомендуют углекислый газ и смеси Ar + 25% СО2, Ar + O2+ 20% CO2.

При сварке металла толщиной 1,2…2 мм рекомендуют однопроходную сварку с периодическим прекращением процесса или с поперечными колебаниями электрода.

Металл толщиной более 3 мм обычно сваривают в несколько проходов или с двух сторон. Разделку кромок при сварке в СО2, учитывая большую глубину провара, выполняют с меньшим углом раскрытия кромок, чем при сварке под флюсом.

При использовании смесей Аr + СО2, Аr + О2 + СО2 и Аr + О2 разделку кромок обычно делают такую, как при сварке под флюсом.

Нахлесточные соединения металла толщиной 0,8…1,5 мм сваривают на весу или на подкладке вертикальным электродом, направленным на кромку верхнего листа.

Металл толщиной более 1,5 мм сваривают на весу наклонным электродом. При сварке металла равных толщин электрод направляют в угол, а неравных — на лист большей толщины.

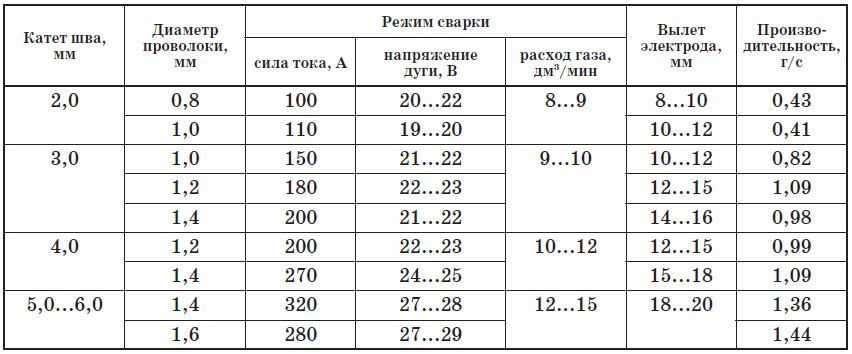

Угловые соединения выполняют наклонным электродом при вертикальном расположении стенки соединения (табл. 3). Швы с катетом более 8 мм рекомендуется сваривать «в лодочку» вертикальным электродом. В некоторых случаях при сварке металла большой толщины делают скос кромки. В этом случае электрод направляют в угол разделки.

Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов для исключения пор в корне шва требуется сборка без зазоров, поэтому детали собирают с натягом.

Вертикальные швы на металле толщиной до 6 мм и корневые швы при переменных зазорах сваривают сверху вниз углом назад. Металл толщиной до 3 мм сваривают без колебаний электрода, металл большей толщины — с поперечными колебаниями электрода. Скорости сварки сверху вниз обычно в 2…2,5 раза выше, чем при сварке снизу вверх.

Листы толщиной более 7 мм сваривают снизу вверх проволоками диаметром до 1,6 мм углом вперед или назад.

Горизонтальные швы соединений листов толщиной до 6 мм выполняют проволоками диаметром 0,8…1,4 мм. Соединения металла толщиной до 3 мм собирают без скоса кромок, а при большей толщине делают скос на кромке верхнего листа.

Потолочные швы рекомендуют выполнять проволокой диаметром 0,5…1,4 мм углом назад на минимальных напряжениях и токах. Сварку стыковых швов с разделкой ведут с поперечными колебаниями электрода. Металл толщиной более 6 мм сваривают в два и более прохода.

Сварка порошковыми проволоками в защитных газах.

Для сварки применяют проволоки без дополнительной защиты (самозащитные) или с дополнительной защитой углекислым газом. Для сварки в углекислом газе рекомендуют применять порошковые проволоки рутиловые и рутил-флюоритовые.

В зависимости от типа проволоки (рутил-органический, карбонатнофлюоритовый и др.) используют постоянный ток прямой или обратной полярности от источника с крутопадающей или жесткой внешней характеристикой.

Особенности процесса сварки порошковыми проволоками в защитных газах.

Конструкция порошковой проволоки определяет некоторые особенности ее плавления. Сердечник проволоки на 50…70% состоит из неметаллических, неэлектропроводных материалов, поэтому дуга горит на металлической оболочке. Компоненты сердечника могут частично переходить в сварочную ванну в нерасплавленном состоянии, что вызывает образование пор и неметаллических включений в металле шва.

Металлургические особенности процесса сварки порошковыми проволоками определяют повышенную склонность металла шва к образованию пор при отклонении напряжения дуги и вылета электрода от значений, рекомендуемых производителем.

Техника сварки порошковыми проволоками в защитных газах.

Подготовка кромок, их очистка и сборка под сварку осуществляются теми же способами, что и при других способах сварки. Прихватки выполняют покрытыми электродами или порошковой проволокой.

Техника сварки порошковыми проволоками мало отличается от сварки плавящимся электродом в защитных газах. Однако появление на поверхности сварочной ванны шлака, затекающего при некоторых условиях в зазор между кромками впереди шва, изменяет условия проплавления корня шва и может привести к непровару кромок. Необходимо следить за равномерным покрытием всей сварочной ванны шлаком. При многослойной сварке поверхность предыдущих швов рекомендуется тщательно очищать от шлака.

При сварке стыковых швов проволока должна быть перпендикулярна поверхности изделия или расположена углом назад с отклонением от вертикали до 15°. При сварке угловых швов «в лодочку» или наклонным электродом угол между электродом и поверхностью изделия должен быть 45…60°.

Проволоки рутил-органического типа имеют удовлетворительные технологические свойства, мало чувствительны к изменению напряжения дуги. Однако сварка на большом токе и при низком напряжении на повышенной скорости может привести к образованию в швах подрезов. Вылет электрода должен быть 15…20 мм.

Проволоки карбонатно-флюоритового типа требуют стабилизации напряжения дуги и более тщательной очистки кромок, чем проволоки рутил-органического типа. Для надежного возбуждения и горения дуги и предупреждения в швах пор вылет электрода должен устанавливаться в пределах 25…30 мм.

Сварка точечных швов в защитных газах.

Точечные швы выполняют в любом пространственном положении вольфрамовым или плавящимся электродом в основном для получения нахлесточных соединений. Для предупреждения прожога в соединениях необходимо обеспечить плотное прилегание листов с зазором не более 0,5 мм, а с обратной стороны можно установить медные подкладки.

Размеры точки и ее свойства зависят главным образом от силы сварочного тока, напряжения и времени горения дуги.

При сварке вольфрамовым электродом используют сварочные пистолеты, конструкция которых позволяет поджать верхний лист к нижнему. Хорошее качество точек достигают при толщине верхнего листа до 2 мм. Во избежание загрязнения рабочего конца электрода дугу возбуждают с помощью осциллятора. При увеличении сварочного тока и времени горения дуги глубина проплавления и диаметр точки увеличиваются. Для обеспечения хорошей защиты зоны сварки применяют различные типы газовых насадок. Время протекания сварочного тока регулируют с помощью реле. Образование подрезов, трещин и пор в точке предупреждают повторным кратковременным возбуждением дуги и плавным уменьшением тока.

При использовании плавящегося электрода точки сваривают в нижнем положении при толщине верхнего листа до 6 мм без отверстия, а в вертикальном и потолочном положениях ведут сварку с короткими замыканиями импульснодуговым способом. Размеры точек регулируют, изменяя силу сварочного тока и напряжение дуги, диаметр электрода и время горения дуги. Для увеличения размеров точки сварку можно выполнять с круговым перемещением электрода. Целесообразно вести сварку полуавтоматами с реле времени, регулирующими время подачи электродной проволоки. Для защиты следует использовать сопла, как и при обычной сварке, но с отверстиями для выхода газа. При соединении металла толщиной свыше 2 мм к концу сварки ток уменьшают и увеличивают напряжение дуги.