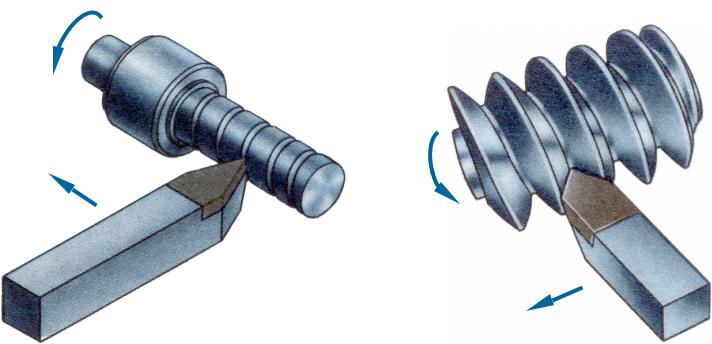

Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

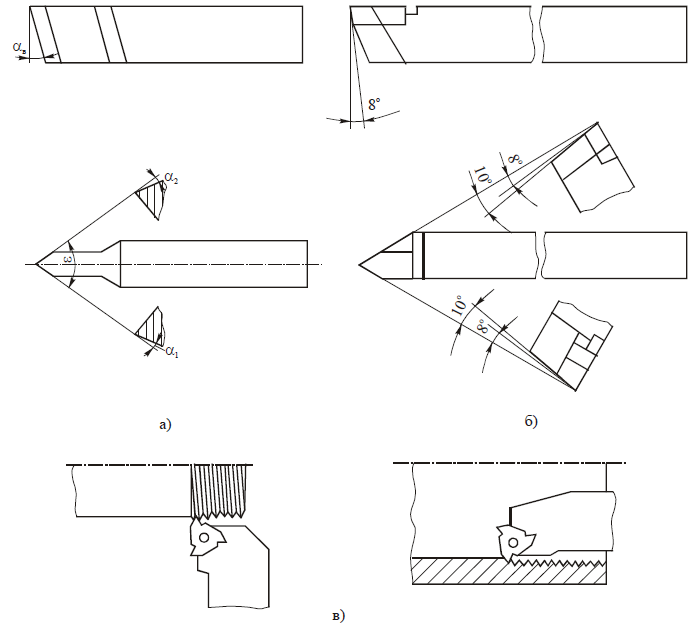

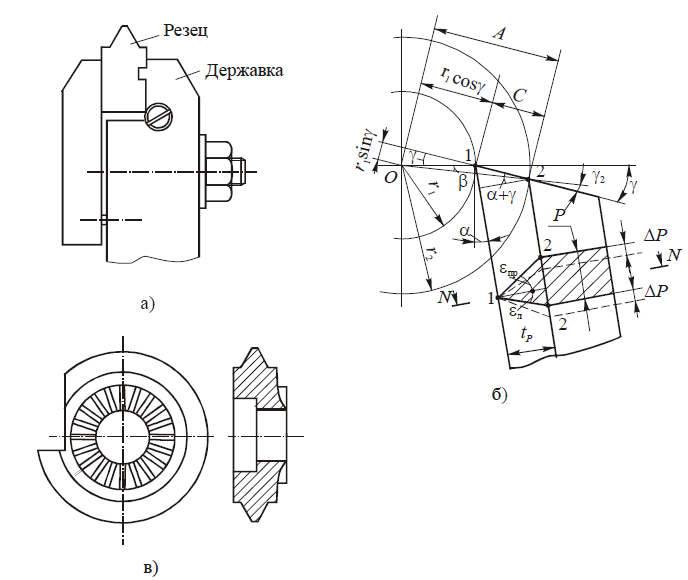

а — из быстрорежущей стали; б — с напайной твердосплавной пластиной; в — с механическим креплением твердосплавной пластины

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа: цельный из быстрорежущей стали; с напайной твердосплавной пластиной; с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

От обычных токарных резцов резьбовые резцы отличаются формой головки и профилем режущих кромок. Передний угол для простоты переточки берется γ = 0. Задние углы на боковых режущих кромках в статике α1 = α2 . При черновом резьбонарезании задние углы равны 4…6°, а при чистовом — 8…10°. На вершине резца угол αв = 15…20°.

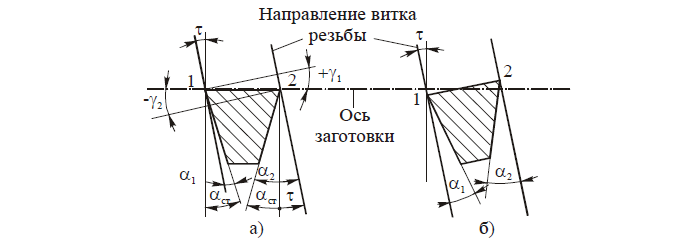

При нарезании резьб малого диаметра с большой глубиной профиля или многозаходных резьб с большим углом подъема резьбы (τ > 3…4°) необходимо учитывать влияние этого угла на величину фактических задних и передних углов, отличающихся от замеренных в статическом состоянии вне станка.

Как видно из рис. 2, а, при нарезании правозаходной резьбы и установке передней грани резца в осевой плоскости заготовки в сечении резца плоскостью, параллельной оси, на величину передних и задних углов боковых режущих кромок в кинематике оказывает влияние угол τ:

γ1 = +τ ; γ2 = -τ; α1 = αст — τ; α2 = αст + τ; τ = P/ πd

где αст — задние углы на боковых режущих кромках в статике; P — шаг резьбы; d — диаметр резьбы.

а — передняя грань расположена в осевой плоскости заготовки; б — передняя грань расположена перпендикулярно к виткам резьбы.

На правой режущей кромке из-за отрицательного переднего угла условия резания ухудшаются и ослабляется режущий клин. На левой кромке уменьшается задний угол, что приводит к снижению стойкости инструмента.

Строго говоря, угол τ изменяется по длине боковых режущих кромок, т.е. он больше во впадине резьбы и меньше на наружном диаметре. Но это изменение угла τ заметно только на резьбах с большой глубиной профиля, например трапецеидальных, и несущественно для остроугольных крепежных резьб. В последнем случае в вышеуказанную формулу подставляют значение d2 среднего диаметра резьбы.

При установке передней грани резца в плоскости, перпендикулярной к виткам резьбы (рис. 2, б),

γ1 = γ2 = 0 и α1 = α2 = αст

т.е. условия резания становятся одинаковыми, но несколько искажается профиль нарезанной резьбы, у которой вместо архимедовой винтовой поверхности витков получается конволютная винтовая поверхность и их осевые сечения не совпадают. Поэтому первый способ установки резцов применяют на чистовых операциях с корректировкой задних углов при больших углах τ, а второй — на черновых операциях.

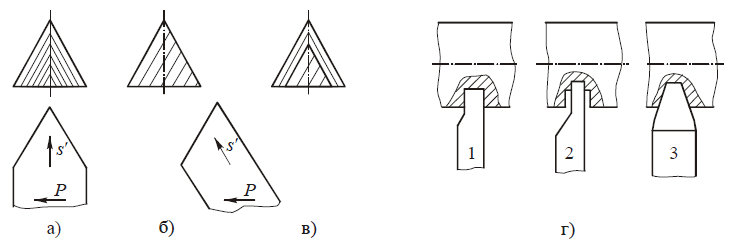

При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 3): а) профильной — с радиальной подачей резца; б) генераторной — с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи — при чистовой (окончательной) обработке.

а — профильная; б — генераторная; в — комбинированная; г — для нарезания трапецеидальной резьбы

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 3, г.

Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов.

Призматические резцы (рис. 4, а, б) крепятся в стержневой державке с наклоном под углом α, который достигает 15°. С целью снижения сил резания передний угол γ устанавливают в зависимости от свойств обрабатываемого материала. Если угол γ > 0, то при расчете профиля режущей части в сечении, перпендикулярном к задней грани, вводят коррекцию на винтовое положение обработанных поверхностей канавки резьбы.

а — призматический; б — расчетная схема коррекции профиля призматического резца с γ > 0; в — круглый

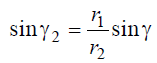

На рис. 4, б приведена расчетная схема призматического резца с γ > 0, из которой следует, что точка 2 профиля резца при повороте на угол β относительно осевой плоскости заготовки смещается одновременно вдоль оси на величину ΔР — доли шага резьбы.

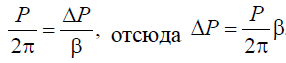

Так как передний угол γ в точке 1 является углом внешним и не смежным с внутренними углами треугольника О12, то угол β = γ-γ2. Из расчета фасонных резцов известно, что передний угол в точке 2 равен

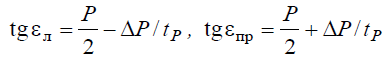

Величину смещения ΔР точки 2 вдоль оси заготовки найдем из соотношения углов поворота β и 2π и соответствующих им смещений вдоль оси:

Таким образом, профиль резца в плоскости N—N получается несимметричным, а углы профиля с левой εл и правой εпр сторон не равны, т.е

Высота профиля резьбы tР может быть найдена из расчетной схемы в следующей последовательности:

tP = C cos(α + γ).

Размеры по передней грани

После подстановки значений С и А получим

Круглые резцы (рис. 4, в) более технологичны в изготовлении, чем призматические, но имеют меньший запас на переточку и менее жесткое крепление. Для создания задних углов центр резца устанавливается выше центра заготовки. Расчет профиля таких резцов подобен расчету круглых фасонных резцов с учетом коррекции, показанной на примере расчета призматического резца с γ > 0.

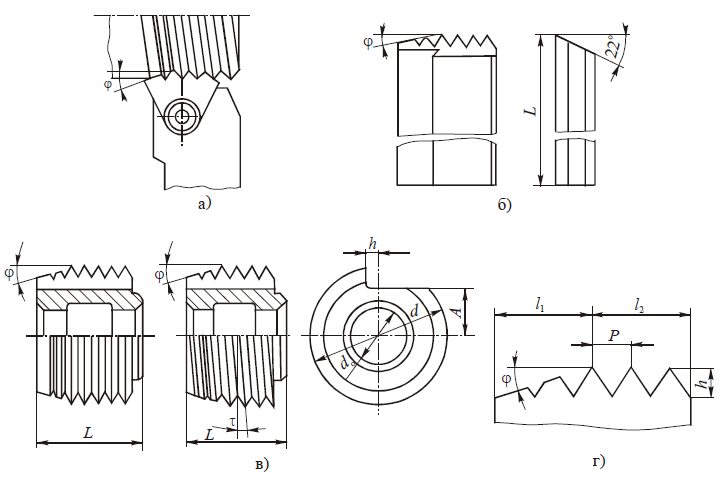

Гребенки (рис. 5) — это многониточные фасонные резцы, которые могут быть стержневыми; призматическими; круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля.

Как показано на рис. 5, г, режущая часть гребенок состоит из заборной части длиной ℓ1, заточенной под углом φ к оси и калибрующей части ℓ2 :

ℓ1 = (1,5…2,0)P, ℓ2 = (3…6)P

где P — шаг резьбы.

Угол заборной части φ = 25…300, благодаря чему нагрузка распределяется между несколькими режущими кромками зубьев. Поэтому число рабочих ходов при нарезании резьбы уменьшается в 2…3 раза по сравнению с резьбовыми резцами. При нарезании резьбы за один проход длину заборной части увеличивают до ℓ1=(3…4)P .

а — стержневая с механическим креплением твердосплавной пластины; б — призматическая; в — круглая; г — рабочая часть гребенки

В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу.

Стержневые гребенки можно изготавливать цельными или с механически закрепляемыми специальными твердосплавными пластинами. Один из вариантов такой гребенки схематично показан на рис. 5, а.

У призматических гребенок (рис. 5, б) задний угол создается за счет наклона гребенки в державке, аналогично призматическим резцам.

Круглые гребенки (рис. 5, в) могут быть двух типов: 1) с кольцевыми витками; 2) с винтовыми витками. Они используются как для нарезания наружной, так и внутренней резьбы. При этом если канавки кольцевые, то ось гребенки должна быть наклонена к оси заготовки под углом подъема резьбы τ. У гребенок с винтовыми канавками направление резьбы должно быть обратное направлению витков нарезаемой наружной резьбы. При нарезании внутренней резьбы направления витков гребенки и резьбы совпадают. Для уменьшения искажения профиля нарезаемой резьбы передний угол равен γ = 0, а задний угол создается за счет превышения центра гребенки над центром заготовки.