Ударным инструментом при рубке служат слесарные и пневматические молотки, а режущим — зубила, крейцмейсели. Точность обработки, достигаемая при рубке, составляет 0,4-0,7 мм. При помощи рубки можно производить:

- удаление (срезание) излишних слоев металла с поверхностей заготовок;

- выравнивание неровных и шероховатых поверхностей;

- удаление твердой корки и окалины;

- обрубание кромок и заусениц на кованых и литых заготовках;

- обрубание после сборки выступающих кромок листового материала, концов полос и уголков;

- разрубание на части листового и сортового материала;

- вырубание отверстий в листовом материале по намеченным контурам;

- прорубание кромок в стык под сварку;

- срубание головок заклепок при их удалении;

- вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их нахождения. Обрабатываемая рубкой деталь должна быть неподвижна. Поэтому небольшие детали зажимают в тиски, а крупные детали кладут на верстак плиту или наковальню или же ставят на пол и хорошо укрепляют. Глубина и ширина снимаемого зубилом слоя металла (стружки) зависят от физической силы работающего размеров зубила веса молотка и твердости обрабатываемого металла. Молоток выбирают по весу величину зубила — по длине его режущей кромки. На каждый миллиметр длины режущей кромки зубила требуется 40 г веса молотка. Для рубки обычно употребляют молотки весом 600 г. В зависимости от порядка операций рубка может быть черновой и чистовой. При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1,5 до 2 мм. При чистовой рубке — от 0,5 до 1,0 мм, нанося более легкие удары. При рубке стали и меди следует смачивать зубило машинным маслом или мыльной водой; чугун следует рубить без смазки.

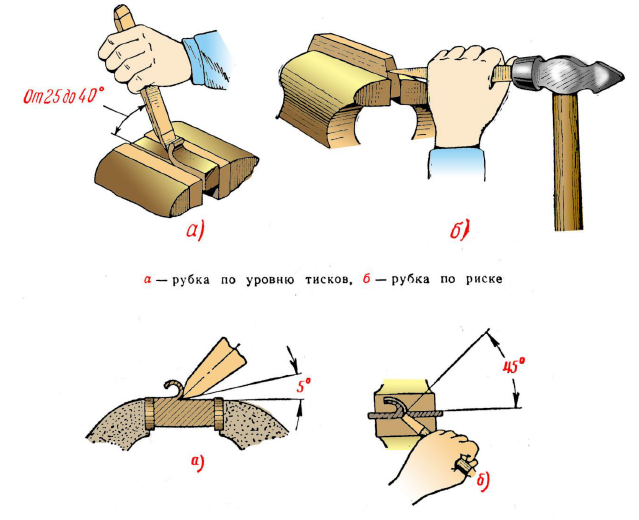

Рубка в тисках производится либо по уровню губок тисков, либо выше этого уровня — по намеченным рискам. По уровню тисков чаще всего рубят тонкий полосовой или листовой металл, выше уровня тисков (по рискам) — широкие поверхности заготовок.

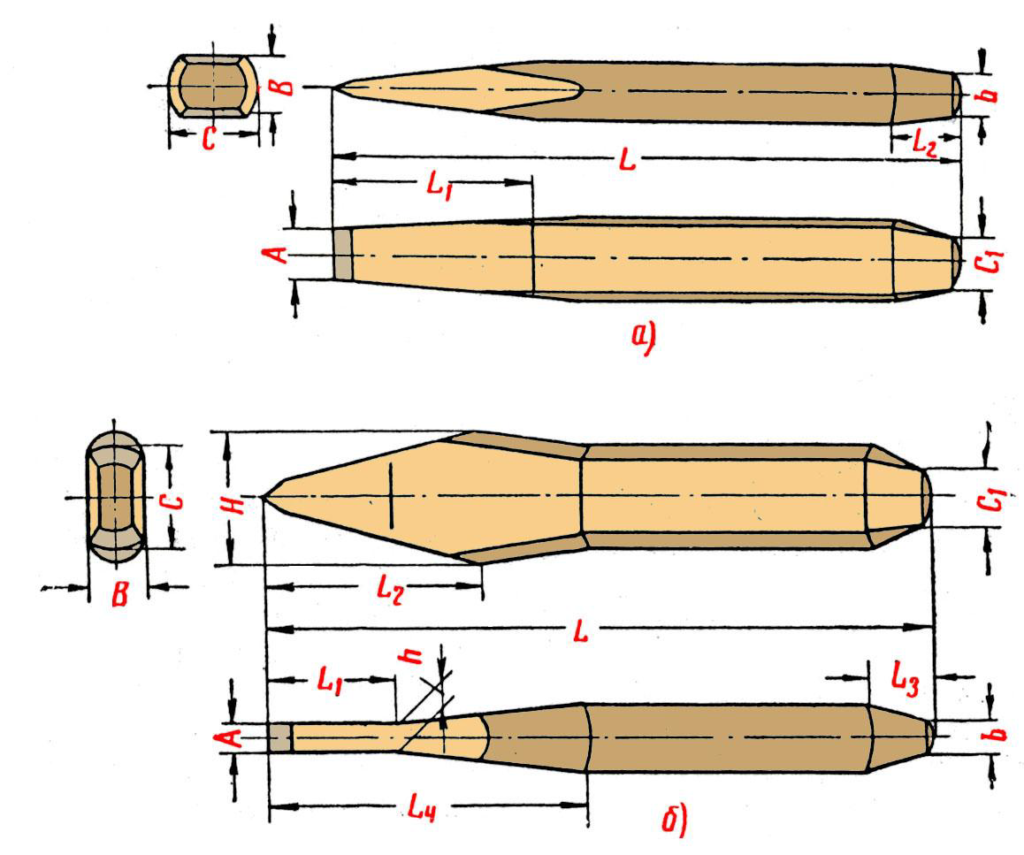

Слесарное зубило рис. 1, а является ударным режущим инструментом, применяемым при рубке металлов.

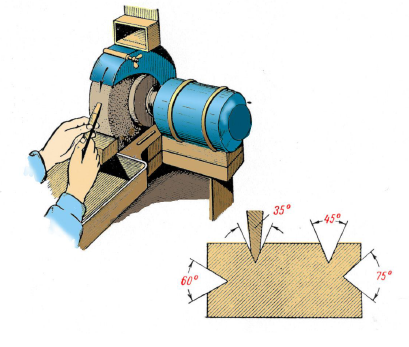

Конец рабочей части зубила имеет клиновидную форму, которая создается заточкой под определенным углом двух симметричных поверхностей. Угол заострения, образуемый гранями зубила, выбирается в зависимости от твердости обрабатываемого металла. Для твердых и хрупких металлов угол должен быть больше, чем для мягких и вязких металлов: для чугуна и бронзы — 700, для стали 600, меди и латуни — 450, алюминия и цинка — 350.

Крейцмейсель по существу является зубилом, имеющим узкое лезвие. Применяется он для прорубания узких канавок и шпоночных пазов. Углы заточки крейцмейселя такие же, как у зубила. Для прорубания полукруглых, острых и других канавок применяют крейцмейсели специальной формы, называемые канавочниками.

Для рубки зубило устанавливают на обрыбатываемый предмет, как правило, с наклоном задней грани к обрабатываемой поверхности под углом, но не более 50 (рис. 2).

По отношению к линии губок тисков зубило устанавливают под углом 450. На практике угол наклона зубила не измеряется. Но правильность наклона ощущается работающим, особенно при надлежащем навыке. Заточка производится на шлифовальном круге — на заточном станке (рис. 3)

для проверки правильности заточки.

По окончании заточки снимают с режущей кромки зубила заусенцы, осторожно и попеременно накладывая грани на вращающийся шлифовальный круг. Режущую кромку зубила после заточки заправляют на абразивном бруске. Зубило можно затачивать с подачей охлаждающей жидкости и на сухом круге. В этом случае необходимо охлаждать затачиваемое зубило, отрывая его от круга и опуская в воду. При заточке режущая кромка должна быть прямолинейной, а грани плоскими, с одинаковыми углами наклона; угол заострения должен соответствовать твердости обрабатываемого металла (проверяется по шаблону).

Крейцмейсель затачивается также как и зубило.