Правка может быть машинной или ручной, выполняемой слесарными молотками на стальной или чугунной плите или на наковальне. При ручной правке лучше пользоваться молотком с круглым, а не квадратным бойком, чтобы не повредить поверхность выпрямляемого листа.

Правка стальных листов, прутков и заготовок производится стальным молотком. Правка деталей с обработанной поверхностью, а также тонких стальных изделий или деталей из цветных металлов и сплавов производится молотками из мягких материалов — меди, латуни, свинца, дерева.

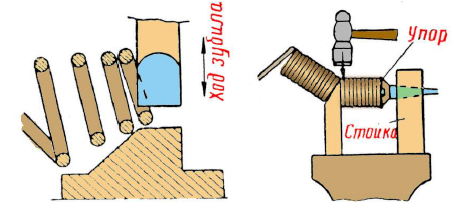

Правке не подвергаются чугунные и бронзовые детали; они легко дают трещины и раскалываются. Правка стальной полосы на плите показана на рис. 1.

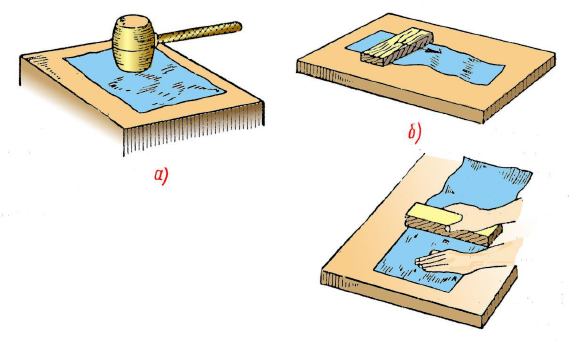

а — прием правки, б — проверка результатов правки на глаз.

Исправленную полосу кладут на плиту и, придерживая ее левой рукой, правой наносят удары молотком по выпуклым местам, ударяя сначала по краям выпуклости и постепенно, по мере выпрямления полосы, приближая удары к середине выпуклости.

Тонкие листы правят деревянными молотками. Очень тонкие листы выглаживают на гладкой и ровной плите гладкими и ровными деревянными или металлическими брусками (рис. 2)

а — деревянным молотком, б — деревянным бруском

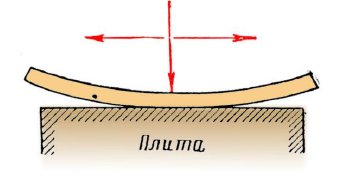

Закаленные детали выправляют специальным молотком на плита с прямолинейной или выпуклой поверхностью, причем удары наносят не по выпуклым, а по вогнутым местам, работая очень осторожно, чтобы не сломать деталь.

Вертикальная стрелка показывает направление ударов, горизонтальные — перемещение ударов от середины к краям.

Металл подвергается правке как в холодном, так и в нагретом состоянии. В последнем случае интервал температур 11000С — 8500С, т.к. нагрев выше указанных температур приводит к перегреву, а затем и к пережогу заготовок, т.е. к неисправному браку.

Машинная правка осуществляется путем использования различных приспособлений и правильных машин. Правка листового и сортового металла производится на правильных вальцах и прессах. Машины для прокатки, в которых рабочими органами являются валки, называются правильными вальцами. При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается в них. Проходя между валками, лист перегибается то в одну, то в другую сторону, таким образом, выравниваются его волокна. Искривленный лист многократно пропускают сквозь вальцы (иногда до 5 раз).

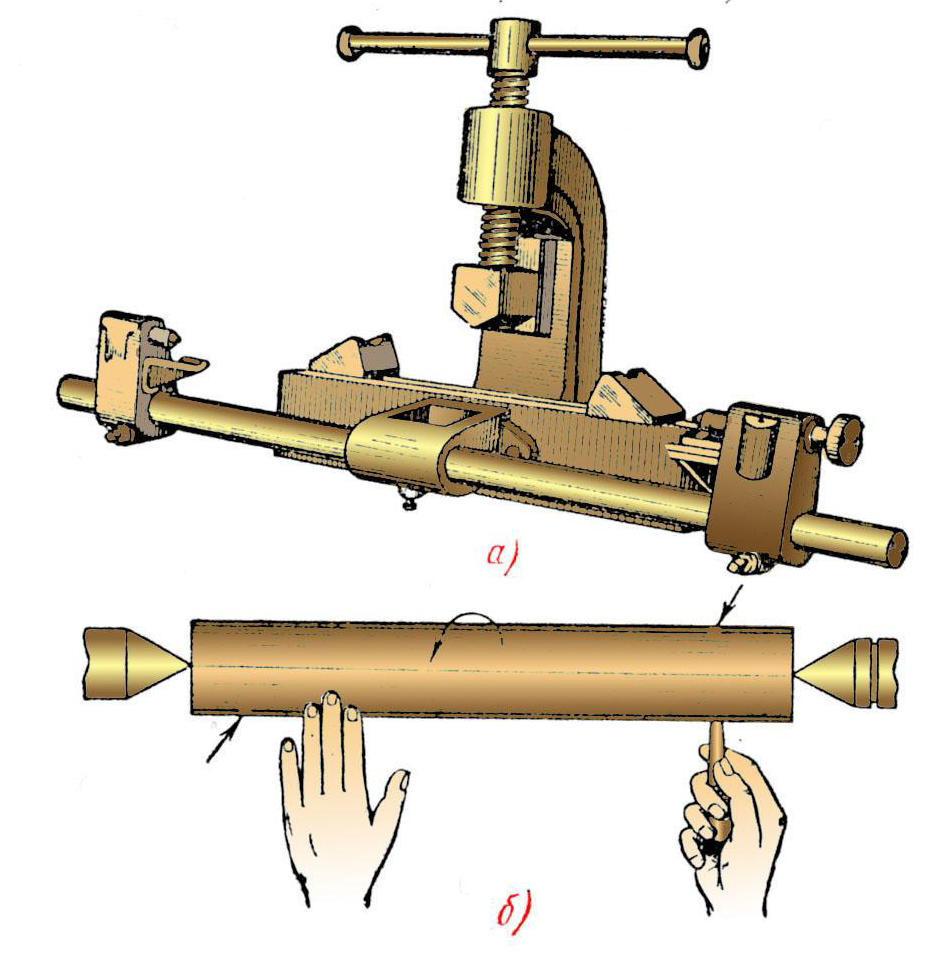

а — винтовой пресс для выправления вала, б — проверка вала в центрах мелком

В правильных вальцах правят и сортовой металл. По конструкции эти вальцы сходны с листоправильными вальцами. На валках (роликах) таких вальцов имеются ручьи, соответствующие профилю выпрямляемого металла. Процесс правки аналогичен правке листов. Для правки давлением применяют также и прессы.

Гибка применяется для придания заготовке изогнутой формы по заданному контуру: под углом, по радиусу и по фасонным кривым. Ручную гибку часто производят в тисках с помощью слесарного молотка, используя при этом различные приспособления. Гибку можно выполнять по образцу, по месту, по разметке и по шаблону.

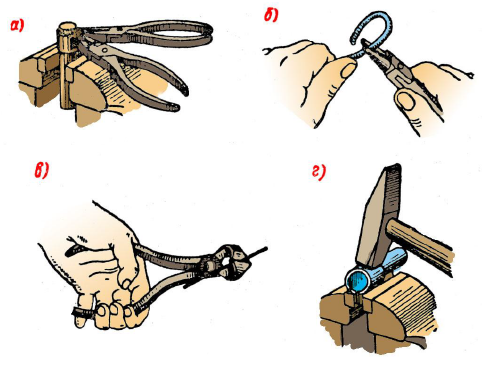

При изготовлении деталей из тонкого полосового металла и проволоки методом гибки применяют плоскогубцы для захвата, зажима и удержания мелких деталей (рис. 5)

а—изгибание хомутика плоскогубцами на оправке в тисках; б—гибка ушка из проволоки круглогубцами; в—отрезание проволоки острогубцами (кусачками); г—отделка хомутика.

Окончательное формирование хомутика производят на оправке в тисках с помощью молотка.

Круглогубцами пользуются при загибании проволоки. Их губки имеют круглую конусную форму. Отрезку проволоки в процессе изготовления пружин и стержней сечением до 3мм производят острогубцами.

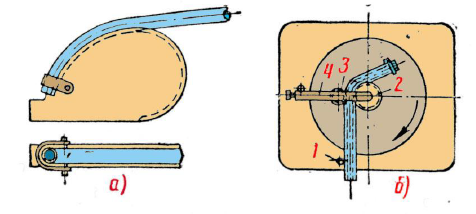

В условиях современного производства применяется главным образом механизированная гибка, выполняемая в основном на гибочных прессах, листогибочных вальцах. Гибка труб производится в холодном и горячем состоянии. Чтобы при гибке не помять трубу, ее предварительно набивают наполнителем (песком). Трубы с наполнителем обычно гнут на стальных оправках, шаблонах и роликовых приспособлениях. Гибка труб в холодном состоянии производится с наполнителями или без них, а в нагретом состоянии — преимущественно с наполнителями. Трубы небольшого диаметра (примерно до 20мм) при радиусе загиба до 50мм можно гнуть в холодном состоянии без наполнителей. На рис. 6, а показана гибка трубы по кривой большого радиуса в холодном состоянии с наполнителями при помощи шаблона, а на рис. 6, б — при помощи роликового приспособления. В этом случае гибка производится между гибочными 2 и нажимным 3 роликами. Радиус и угол загиба зависит от диаметра гибочного ролика.

а — по шаблону, б — при помощи роликового приспособления: 1 — упор для трубы, 2—неподвижный гибочный ролик, 3 — подвижный нажимной ролик, 4—ручка приспособления

Гибку трубы холодным способом с наполнителем — песком осуществляют следующим образом:

- отжигают место гибки;

- изготовляют две деревянные пробки длиной, равной 2-3 диаметром трубы;

- забивают пробку в один конец трубы;

- насыпают совком сухой песок в трубу и при этом постукивают по ней для уплотнения песка;

- забивают деревянную пробку в другой конец трубы;

- закладывают конец трубы в приспособлении так, чтобы сварной шов 9если труба цельнотянутая) находился сверху;

- взяв обеими руками трубу за длинный конец, осторожно сгибают ее на требуемый угол.

После этого трубу снимают, вынимают пробки и высыпают песок. Гибка труб без нагрева производится на ручных и приводных трубогибочных станках разных типов.

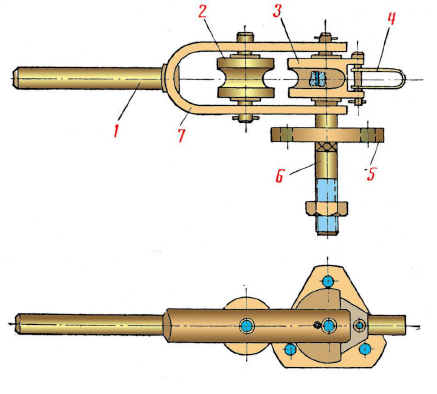

На рис. 7 показано приспособление для гибки труб оно имеет опорную планку 5, с помощью которой крепится болтами к верстаку. Рабочими органами приспособления являются неподвижный ролик 3 с хомутиком 4, укрепленный на стержне 6, скоба 7, подвижный ролик 2 и рукоятка 1. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу вокруг оси неподвижного ролика до получения требуемого изгиба, возвращают скобу в исходное положение и вынимают трубу.

Вальцовка труб. Эта операция заключается в раскатывании (расширении) концов труб изнутри особым инструментом — вальцовкой. Вальцевание применяют с целью укрепления труб во во фланцах паропроводов и для других целей.

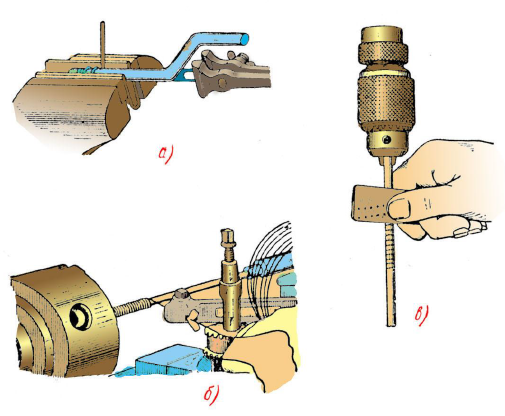

Навивка пружин. Пружины небольшого диаметра навивают в тисках на цилиндрической оправке. Диаметр оправки должен быть меньше внутреннего диаметра пружины, т.к. пружина после снятия ее с оправки немного расходится, т.е. увеличивается в диаметре. На конце оправки сверлят отверстие диаметром на 0,1 — 0,2мм больше диаметра проволоки, из которой навивается пружина. Конец пружинной проволоки заправляют в отверстие и загибают под углом, чтобы она при навивке не соскочила с оправки. Оправку со вставленной в ее отверстие проволокой зажимают в тисках между деревянными нагубниками.

а — в тисках при помощи ручных тисков или с помощью изогнутого стержня, б — на токарном станке, в — на сверлильном станке