Шабрение производится, как правило, после работы резцом, напильником для придания лучшей отделки, более точных размеров. Шабрением можно обеспечить точность обработки до 0,005 — 0,01мм. Качество шабрения определяется по числу точек соприкосновения сопрягаемых поверхностей, считается плотным, если количество точек соприкосновения на участке 25х25мм2 будет не менее трех (для герметичных соединений не менее пяти). Для проверки количества точек на шабруемой поверхности пользуются специальной проверочной рамкой.

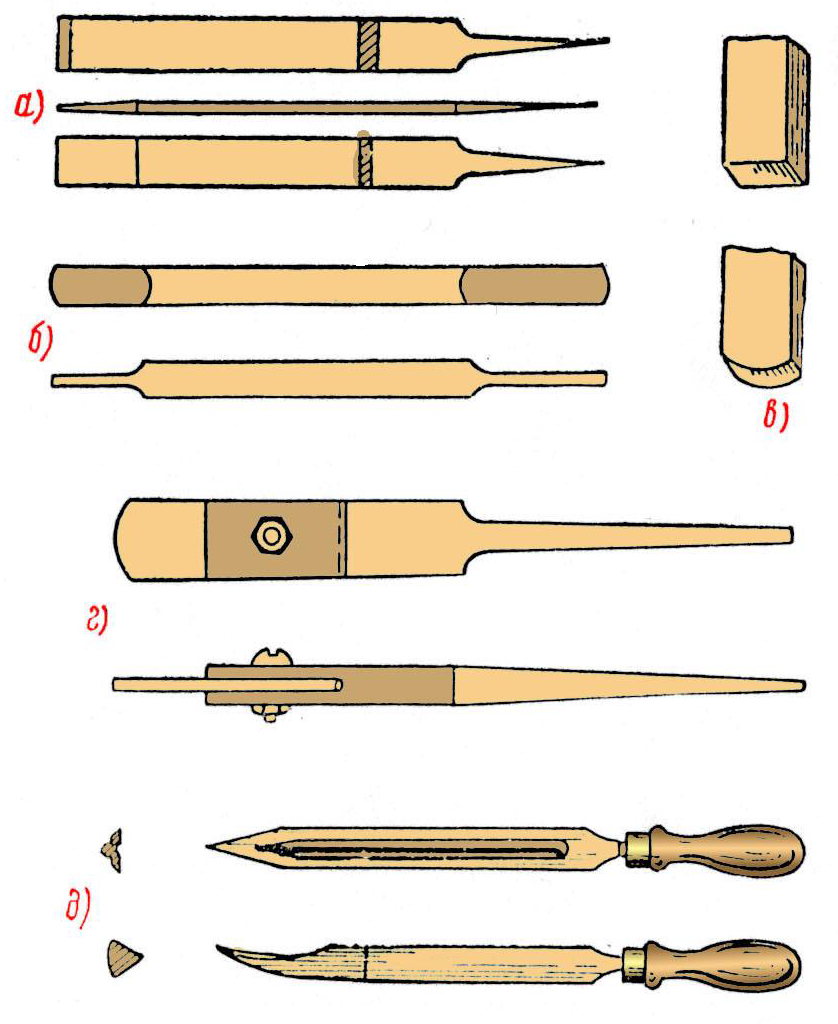

Для шабрения плоскостей употребляют односторонние и двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 1). Режущую часть шабера для обдирочных работ делают наклонной, а для чистовых работ под прямым углом. Режущими кромками плоских шаберов являются торцевые ребра.

а — плоские односторонние, б — плоские двухсторонние, в — рабочие концы шаберов, г — вставные шаберы, д — трёхгранные шаберы

Шаберы изготовляют из углеродистой инструментальной стали марок У10 — У12 с закалкой рабочей части. Часто шаберы делают из старых плоских напильников, стачивая насечки на их концах для образования режущей части. Длина плоских шаберов: односторонних 200-300мм, двухсторонних 200-400мм. Ширина шаберов: для грубого шабрения 20-30мм, точного 15-20мм, самого точного (мелкого) 5-12мм. Толщина конца режущей части 2-4мм. Угол заострения плоских шаберов равен 900.

Для шабрения внутренних поверхностей применяют трехгранные шаберы с углом заострения 600; они имеют на гранях продольные канавки (желобки) для удобства заточки. Рабочее движение шаберами для обработки внутренних поверхностей боковое — вправо- влево.

Кроме режущего инструмента, при шабрении употребляют проверочные инструменты. К ним относятся проверочная плита, плоская проверочная линейка, трехгранные (угловые) линейки, угловая призма, угловая плита. Неровности становятся видимыми на обрабатываемой поверхности после ее наложения на окрашенный проверочный инструмент или наоборот, после наложения окрашенного проверочного инструмента на обрабатываемую поверхность.

При шабрении работа ведется по краске, наносимой на проверочную плиту. Лучшими красками являются железный сурик, берлинская лазурь, индиго и голландская сажа. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Краска не должна быть чересчур жидкой, и в ней нельзя оставлять сухих крупинок. Наносят краску тампоном равномерным слоем на поверхности.

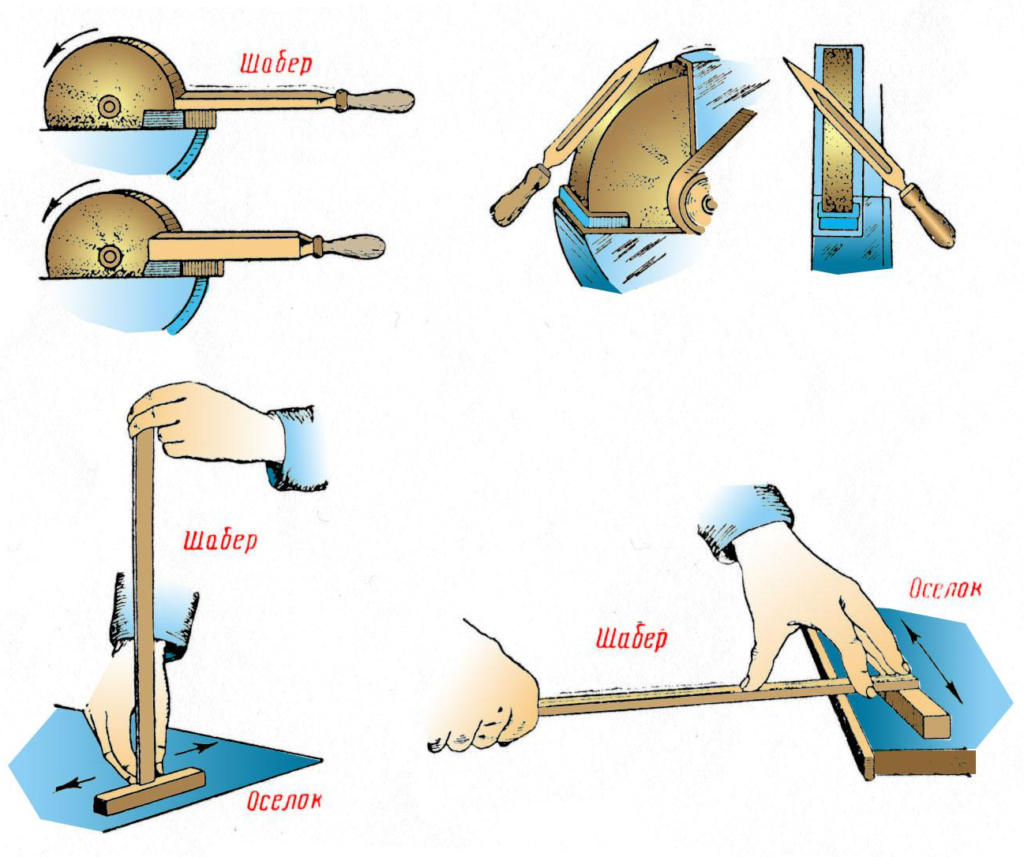

Заточка и заправка шаберов (рис. 2). Предварительная заточка шаберов производится на заточных станках; после этого шаберы заправляют на абразивных брусках или оселках зернистостью 90 и выше. Поверхность бруска смазывают тонким слоем машинного масла. Установив шабер на брусок торцевой частью, сообщают ему движение вдоль торца, слегка покачивая брусок с целью получения криволинейной режущей кромки. После заправки торца правят широкие плоскости шабера, двигая его вдоль режущей кромки.

Для особо точных работ шабер сначала заправляют на карборундовых брусках с мелким зерном, а затем на чугунных плитках с применением очень мелкого наждачного порошка и масла. При такой заправке шаберы дают хорошую гладкую поверхность. Заправлять шабер надо не менее четырех-пяти раз за 8 часов работы.

Подготовка поверхности к шабрению. В зависимости от состояния поверхности, подлежащей шабрению (степень ее изношенности, наличие или отсутствие царапин или забоин), выбирают тот или иной способ предварительной обработки под шабрение.

Если износ (выработка) поверхности достигает 0,5-1мм на длине 1000мм, то предварительную обработку производят на строгальных, фрезерных или шлифовальных станках. Иногда, при небольших поверхностях, предварительная обработка выполняется опиливанием напильниками (драчевыми и личными) «под краску», т.е. с проверкой обрабатываемой поверхности окрашенными проверочным инструментом.

Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05мм. После опиливания снимают личным напильником небольшие фаски на острых ребрах детали и приступают к шабрению. Легкие детали для шабрения зажимают в тисках или ставят на верстак; более тяжелые устанавливают на козлах; очень тяжелые детали (например, станины) шабрят на месте.

Шабрение поверхности (например, плоскости чугунной плитки) производят следующим образом. Сначала тщательно насухо протирают тряпками или концами рабочую поверхность проверочной плиты, затем наносят на нее тонкий и ровный слой краски. После этого поверхность плитки, подлежащей шабрению, тщательно насухо вытирают чистой тряпкой, накладывают плитку на поверхность проверочной плиты и передвигают ее вкруговую два- три раза с легким нажимом. Окрашенную таким образом плитку зажимают в тисках и шабером соскабливают окрашенные места.

Шабрение плоских поверхностей производится плоскими шаберами с криволинейными режущими кромками; края этих поверхностей обрабатывают шабером с прямыми режущими кромками. Такой шабер можно выводить немного (не больше 1/4 его ширины) за края шабруемой поверхности, не опасаясь, что он соскочит с детали и завалит ее края.

При шабрении двигают шабер вперед и назад. При рабочем движении (вперед) шабер снимает слой металла толщиной 0,01-0,02мм, обратное его движение является холостым, т.е. не сопровождается снятием металла.