Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002мм. Притирка производится, как правило, после работы напильником или шабером для окончательной отделки поверхности обрабатываемого изделия и придания ему наибольшей точности. В частности, притирка применяется в тех случаях, когда требуется получить плотное или герметическое (непроницаемое) соединение деталей кранов, клапанов и др., хорошо удерживающее жидкость и газы.

Точность притирки от 0,001 до 0,002мм или практически до полного совпадения поверхностей. Припуск на притирку оставляется в пределах 0,01-0,02мм. Притирка выполняется на плите. В качестве абразива применяют электрокорунд, наждак (окись алюминия), карбид кремния, крокус (окись железа), окись хрома, венскую известь, трепел, толченое стекло, алмазную пыль, пасты ГОИ и другие материалы. Из смазывающих веществ наиболее часто употребляют машинное масло, керосин, бензин, толуол, спирт.

Чтобы произвести притирку детали, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого (блестящего) вида поверхности.

В качестве притиров применяют вращающиеся диски, цилиндры, конусы, плиты, бруски, пластины, трубы, кольца и специальные фасонные притиры. Материал притиров должен быть мягче материала обрабатываемого изделия, чтобы в поверхность притира вдавливались зерна шлифующего порошка. Притиры изготовливают из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

Перед притиркой поверхности притиров покрывают абразивным порошком, зерна которого вдавливают в поверхность притиров сильным нажимом стального закаленного бруска или валика. Этот процесс называется шаржированием притира.

Из притирочных веществ наиболее твердым является алмазный порошок; им притирают твердые закаленные изделия. Однако алмазный порошок слишком дорого, поэтому его употребляют редко. Следующий по твердости идет карборунд, за ним — корунд, наждак и крокус; более часто применяют наждак.

Притирочные порошки сортируют по величине зерен. Это производится двумя способами. Первый способ — просеивание через сито, имеющее от 80 до 220 отверстий на 1 пог. дюйм (по числу отверстий устанавливается номер порошка). Второй способ — отмачивание, при котором порошок пропускают через сосуд высотой 1м, наполненный водой; наиболее крупные и тяжелые зерна быстро оседают на дно, мелкие же зерна оседают медленнее и некоторое время плавают в жидкости. Такие порошки названы минутками — по числу минут, необходимых на прохождение зерен разной крупности через столб воды. Порошки из зерен, полученных отмачиванием, сортируют так: №1 — 5-минутный, №2 — 10минутный, №3 — 15-минутный, №4 — 30-минутный, №5 — 60минутный, №6 — 120-минутный и №7 — 180-минутный.

Абразивные порошки и паста обладают различной притирочной способностью.

Эту способность принято обозначать толщиной слоя в микронах, снимаемого с закаленной стальной пластинки после 100 движений притира вручную с нажимом средней силы, при пройденном притиром пути 40м.

Абразивные порошки имеют следующую притирочную способность: №1 — 24 микрона, №2 — 20, №3 — 14, №4 — 10 и т.д. Для обычных слесарных работ употребляют порошки первых пяти номеров; порошки №6 и №7 чаще всего применяют для притирки лекал, шаблонов, мерительных плиток. Их называют микрошлиф порошками, обозначают буквой М (микро) и цифрой, показывающей размер зерна в микронах.

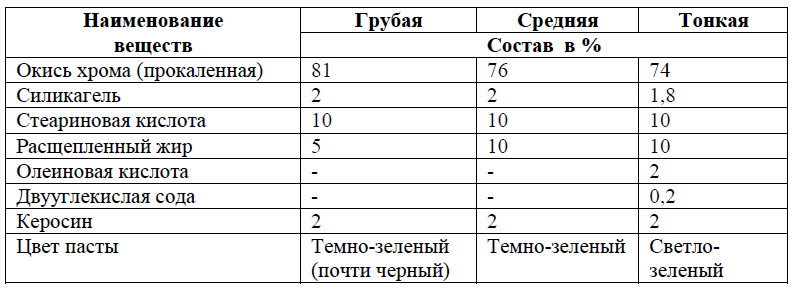

С большим успехом применяется паста ГОИ, выпускаемая заводами в виде кусков цилиндрической формы или в пластинках. Подразделяется паста на грубую, среднюю и тонкую. О составе пасты ГОИ дает представление таблица:

Каждый сорт пасты имеет свое назначение. Грубую пасту применяют для снятия металла, измеряемого десятыми долями миллиметра, например, для удаления следов обработки строганием, шлифованием, опиливанием, грубым шабрением, эта паста дает матовую поверхность. Среднюю пасту, которой снимают слой, измеряемый сотыми и тысячными долями миллиметра, употребляют для получения полузеркальной блестящей поверхности после ее обработки грубой пастой. Тонкая паста применяется главным образом для придания поверхности зеркального блеска (декоративное полирование).

Различные притиры требуют различных видов смазки. Для притиров из чугуна в качестве смазки нужен керосин или бензин, для притиров из мягкой стали — машинное масло, для медных притиров — машинное масло, спирт и содовая вода; при особенно высоких требованиях к качеству стальной поверхности применяют венскую известь, разведенную в спирте, или крокус в вазелине. Притирку алюминия производят трепелом, разведенным в толуоле со стеариновой кислотой или в деревянном масле.

При притирке медных сплавов в качестве смазывающей жидкости употребляют смесь машинного масла и животного жира. Выбранную жидкость смешивают с абразивными порошками и смесь тщательно растирают.

Притирку можно вести и всухую, но тогда изделие получает не совсем гладкую поверхность; кроме того, процесс обработки замедляется вследствие быстрого затупления зерен шлифующего порошка. Вдобавок притираемое изделие быстро нагревается, что грозит потерей точности. Все эти явления делают употребление смазки при притирке обязательным.

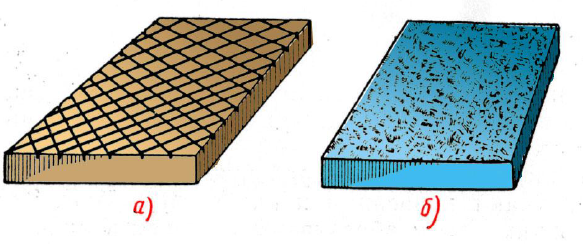

Притирка плоских поверхностей. Притирка чаще всего производится на неподвижных притирочных плитах, размеры которых зависят от формы и величины притираемых изделий. Притирка подразделяется на предварительную и окончательную. Предварительную притирку делают на плите с канавками (рис. 1,а), окончательную — на плитах с гладкой поверхностью (рис. 1,б).

а — с канавками для грубой притирки, б — для чистовой притирки

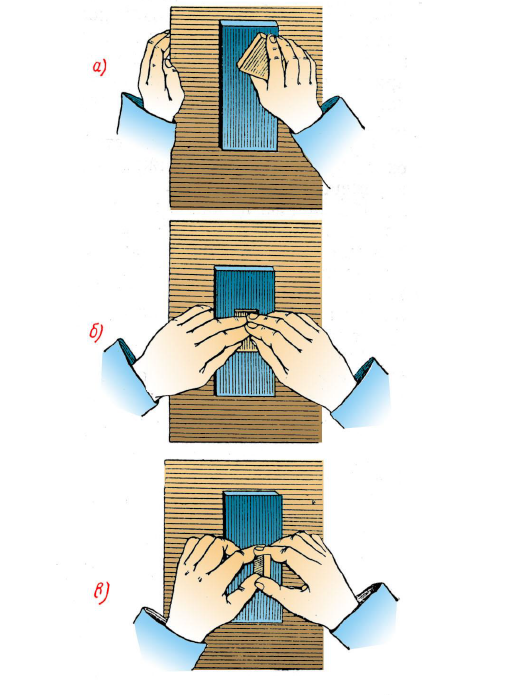

Притирка на плитах дает очень точные результаты, поэтому на них притирают детали, требующие наивысшей точности, например лекальные линейки, шаблоны, калибры, плитки (рис. 2).

а — притирка поверочной плитки, б — притирка широкой плоскости мерительной плитки, в — притирка узкой стороны мерительной плитки

Перед началом притирки рабочую поверхность притирочной плиты смачивают керосином и насухо вытирают. Затем на нее наносят тонким слоем абразивный порошок в виде полужидкой массы или пасты.

Обрабатываемое изделие кладут притираемой поверхностью на плиту и круговыми движениями в сочетании с прямыми перемещают его по всей поверхности плиты. Нажим на изделие должен быть равномерным и несильным, работать надо осторожно, чтобы избежать сильного нагрева изделий, который может привести к короблению или изменению размеров. Если изделие нагрелось, притирку приостанавливают и дают изделию охладиться.

Притирку узких поверхностей ведут при помощи металлического бруска. Брусок прижимают к детали сбоку и вместе с ней перемещают по притиру. Абразивный порошок или паста срабатываются после 10-12 движений притираемой поверхности по одному и тому же месту плиты. Сделав указанное количество движений, абразивную массу удаляют с поверхности плиты чистой тряпкой и наносят свежий слой. Притирка со сменой слоя абразивной массы повторяется несколько раз, пока обрабатываемая поверхность не получит надлежащего вида.

Окончательная притирка для придания поверхности блеска производится на одном масле с прибавлением остатков абразивного порошка от предварительной притирки.