Назначение и устройство пневматического привода.

Широкое применение при механизации и автоматизации технологических процессов находят пневматические приводы и системы управления. Рабочим телом в них является сжатый воздух. Состояние сжатого воздуха характеризуется давлением, температурой и плотностью.

Основными элементами, обеспечивающими работу пневматического привода, являются компрессоры, воздухосборники, воздухопроводы, пневматические двигатели различных конструкций, аппаратура подготовки воздуха, регулирования его давления и расхода, изменения направления движения сжатого воздуха в системе.

Конструкция элементов пневматического привода и их сборка.

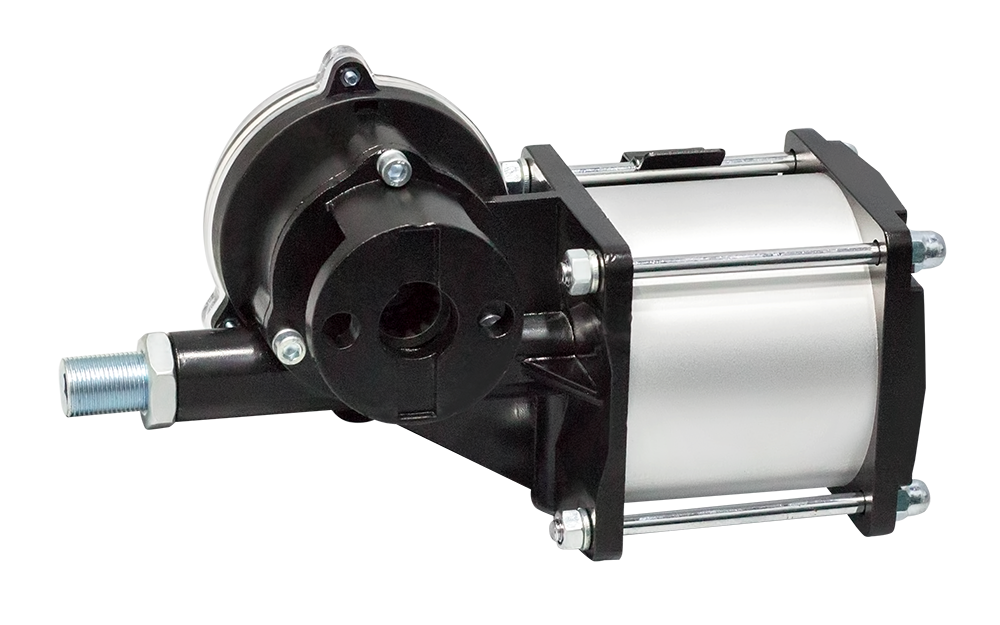

Компрессоры обеспечивают питание системы пневматического привода сжатым воздухом.

В зависимости от конструкции и принципа действия компрессоры подразделяются на поршневые, ротационные и центробежные, а в зависимости от условий эксплуатации они могут быть стационарными (установленными на неподвижном фундаменте) и передвижными (установленными на транспортных средствах). В машиностроении применяют преимущественно поршневые и центробежные компрессоры, обеспечивающие подачу сжатого воздуха под давлением 0,5… 1 МПа. Подача таких компрессоров составляет до 100 м3/мин.

По принципу действия и чередованию циклов всасывания и нагнетания компрессоры аналогичны насосам, поэтому рассмотрим наиболее часто применяемые поршневые компрессоры.

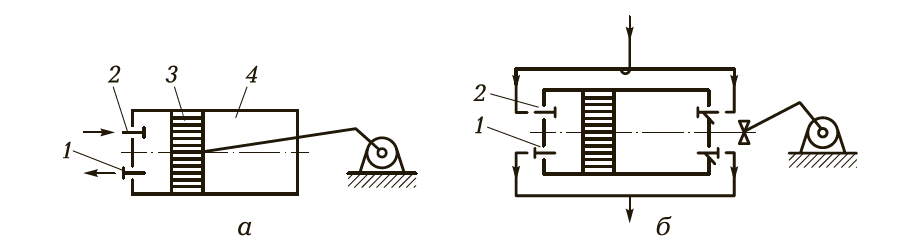

Поршневые компрессоры могут быть одностороннего и двустороннего действия. В компрессорах одностороннего действия (рис. 1, а) всасывающий 2 и нагнетательный 1 клапаны устанавливают в корпусе цилиндра 4 с одной стороны, а в компрессорах двустороннего действия (рис. 1, б) с двух сторон от поршня 3, перемещающегося в цилиндре.

1 — нагнетательный клапан; 2 — всасывающий клапан; 3 — поршень; 4 — цилиндр

Сборка компрессора аналогична сборке силового цилиндра гидравлического привода.

Воздухосборник (или ресивер) устанавливают, как правило, между компрессором и воздухопроводной сетью. Воздухосборник служит для снятия пульсации потока сжатого воздуха, поступающего от компрессора. Кроме того, ресивер обеспечивает создание запаса сжатого воздуха и его очистку от влаги и масла. Для улучшения очистки сжатый воздух подводят к ресиверу в средней его части, а трубопровод в корпусе отгибают вниз. Объем воздухосборника определяют в соответствии с подачей компрессора.

Воздухопроводы (жесткие и эластичные) применяют для обеспечения подачи воздуха от воздухосборника к элементам пневматического привода.

Пневматические двигатели. Наиболее часто в системах пневматического привода применяют поршневые и диафрагменные пневматические двигатели.

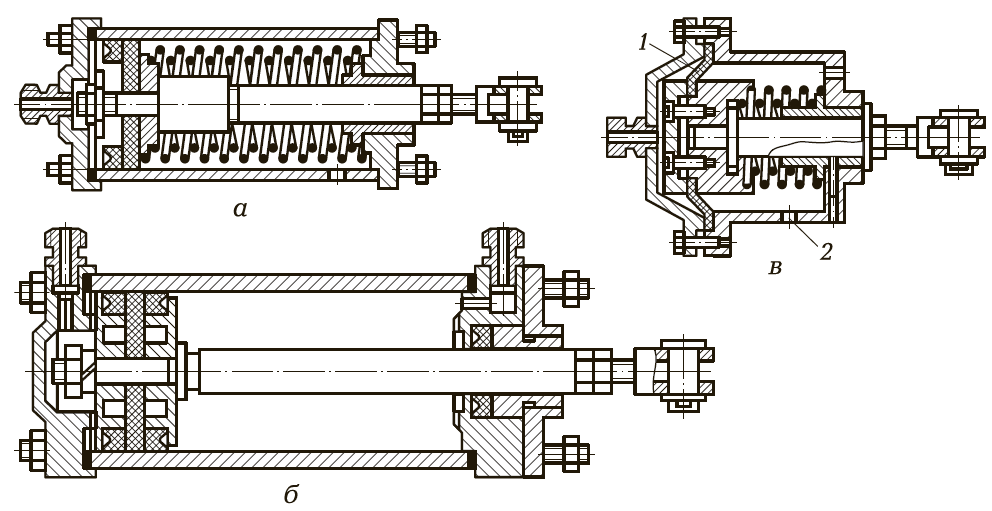

Поршневые двигатели одностороннего (рис. 2, а) и двустороннего (рис. 2, б) действия обеспечивают перемещение исполнительного органа на достаточно большое расстояние. В двигателях одностороннего действия прямой ход осуществляется за счет подачи сжатого воздуха, а обратный — под воздействием пружины. В двигателях двустороннего действия и прямой, и обратных ход осуществляются за счет поочередной подачи сжатого воздуха в полости цилиндра.

а — поршневой одностороннего действия; б — поршневой двустороннего действия; в — диафрагменный: 1 — диафрагма; 2 — отверстие для отвода утечки масла

Сборка поршневых пневматических двигателей аналогична сборке силовых гидравлических цилиндров.

Диафрагменный двигатель (рис. 2, в) имеет резиновую диафрагму 1, закрепляемую в корпусе по наружному диаметру при помощи крышки, а по внутреннему — на поршне. Прямой ход в диафрагменном двигателе осуществляется за счет подачи сжатого воздуха, а обратный — за счет пружины. Масло, появляющееся в результате утечки, сливается через отверстие 2.

Сборку диафрагменного двигателя начинают с закрепления на поршне резиновой диафрагмы 1 с помощью специальной накладки и винтов с потайной головкой. Затем в корпус двигателя устанавливают возвратную пружину и поршень в сборе. Заканчивают сборку, устанавливая на корпус крышку, закрепляя ею резиновую диафрагму по наружному диаметру, и крепят крышку к корпусу винтами. Шток поршня пневматического двигателя соединяют с исполнительным механизмом серьгой.

Аппаратура подготовки воздуха.

Воздух, подаваемый в систему пневматического привода, необходимо предварительно очищать от загрязнения и насыщать маслом для смазывания трущихся частей. С этой целью применяют фильтры-влагоотделители и маслораспылители.

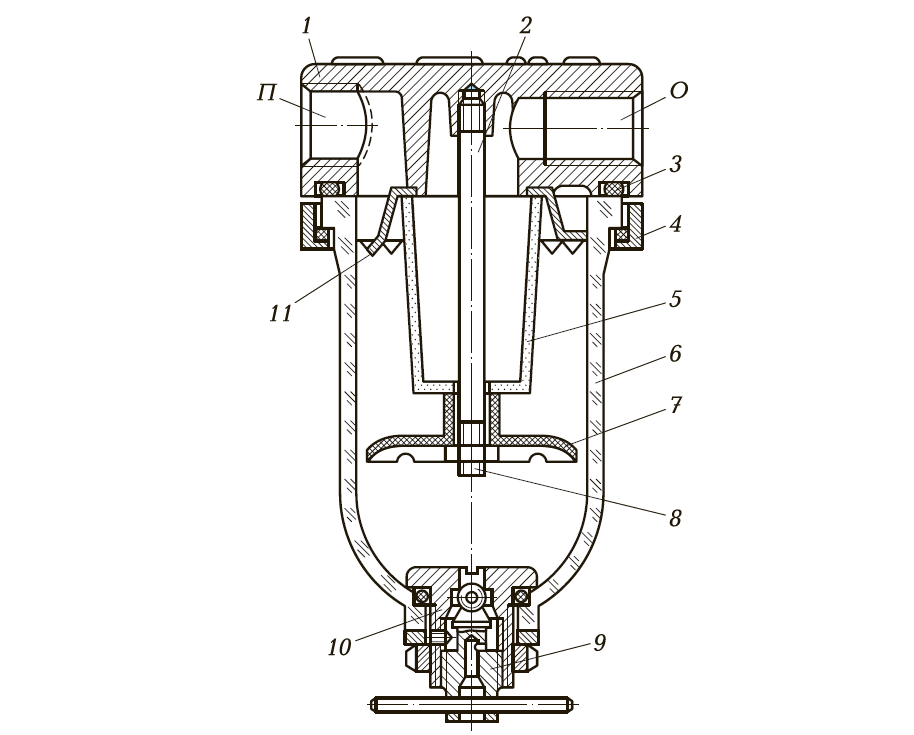

Фильтр-влагоотделитель (рис. 3) устанавливают на входе пневматической системы. Подвод к фильтру сжатого воздуха осуществляется через отверстие П, затем воздух проходит через щели отражателя 11 в полость корпуса (стакана) 6.

1 — крышка; 2 — шпилька; 3 — прокладка; 4 — фланец; 5 — керамический фильтр; 6 — корпус (стакан); 7 — заслонка; 8 — гайка; 9 — шариковый клапан; 10 — сливная пробка; 11 — отражатель; О, П — отверстия

Частицы влаги под воздействием центробежных сил отбрасываются к стенкам стакана, где они собираются в капли и стекают в спокойную зону, отделенную от остальной части стакана заслонкой 7. Стакан изготовлен из прозрачного материала, что позволяет следить за уровнем конденсата и производить его своевременный выпуск через сливное отверстие с шариковым клапаном 9. Очищенный от влаги воздух, проходя через керамический фильтр 5, очищается от механических примесей и поступает к выходному отверстия О. Сборку влагоотделителя начинают, ввертывая в резьбовое отверстие крышки 1 шпильку 2 и устанавливая на уступе крышки отражатель 11. Затем на шпильку устанавливают последовательно керамический фильтр 5 и заслонку 7, закрепляя их гайкой 8. После этого переходят к сборке сливной пробки 10, устанавливая в нее клапан 9. Сливную пробку в сборе устанавливают в корпус и закрепляют гайкой. На заключительном этапе производят установку крышки в сборе на корпус, поместив между ними прокладку

Затем на стакан устанавливают фланец 4 с уплотнительной манжетой и производят крепление фланца с крышкой болтами. Собранный фильтр-влагоотделитель проверяют на герметичность.

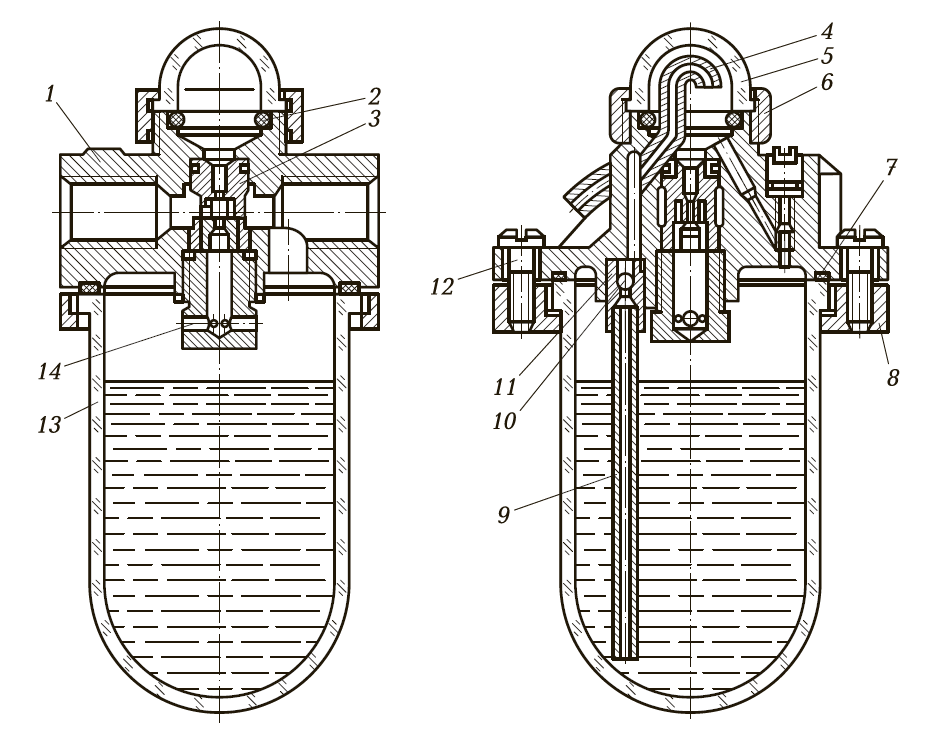

Маслораспылитель (рис. 4) обеспечивает насыщение очищенного сжатого воздуха дисперсными частицами масла. Сжатый воздух подводится к маслораспылителю и разделяется в нем на, две части. Основная часть направляется к выходному отверстию, а остальная последовательно проходит через каналы пробки-распылителя 14 и дроссель 3. При полностью открытом дросселе давление масла в корпусе и полости смесительной камеры одинаковы, поэтому масло из трубки 4 не поступает. При перекрытии дросселя 3 давление в полости смесительной камеры по сравнению с давлением в корпусе уменьшается, вследствие чего масло поднимается по трубке 9, отжимая шарик 10 клапана 11, и по трубке 4 подается в полость смесительной камеры.

1 — крышка; 2, 7 — прокладки; 3 — дроссель; 4, 9 — трубки; 5 — колпачок; 6 — накидная гайка; 8 — фланец; 10 — шарик; 11 — шариковый клапан; 12 — крепежные пинты; 13 — корпус; 14 — пробка-распылитель

Так как в зоне выходного отверстия, расположенного после кольцевой щели, также происходит местное падение давления, масло в виде капель вытекает из трубки 4, проходит через отверстие дросселя и распыляется в потоке сжатого воздуха. В основном потоке воздуха масло подвергается вторичному распылению и попадает в пневматическую систему в виде мельчайших (дисперсных) частиц. Сборку маслораспылителя осуществляют в несколько этапов. Сначала собирают шариковый клапан, запрессовывая в его корпус трубку 9 и устанавливая шарик 10. Затем шариковый клапан в сборе запрессовывают в крышку 1 маслораспылителя. После чего в крышку 1 маслораспылителя устанавливают дроссель 3, запрессовывают трубку 4 и ввертывают пробку-распылитель 14 с отверстием для подвода воздуха. Далее на крышку устанавливают прокладку 2 уплотнения и колпачок 5 смесительной камеры, закрепляя их накидной гайкой 6. Крышку в сборе устанавливают на корпус, предварительно разместив в проточке крышки уплотнительную прокладку 7. Заканчивают сборку, устанавливая на корпус фланец с прокладкой и соединяя его с крышкой крепежными винтами 12. Собранный маслораспылитель проверяют на герметичность.