Сварка — процесс соединения металлических деталей с использованием сил молекулярного сцепления, происходящего при сильном местном нагреве соединяемых деталей до расплавления (сварка плавлением) или пластического состояния с одновременным применением механического воздействия (сварка давлением). Затвердевший после сварки металл, соединяющий свариваемые детали, называют сварным швом.

Основными достоинствами, определяющими широкое применение сварных соединений в машиностроении, являются следующие:

- существенная экономия металла;

- значительное снижение трудоемкости изготовления корпусных деталей;

- возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Наряду с этим сварным соединениям присущи следующие недостатки:

- появление остаточных напряжений по окончании процесса сварки;

- коробление деталей в процессе сварки;

- плохое восприятие знакопеременных нагрузок, особенно вибраций;

- сложность и трудоемкость контроля.

Из всего разнообразия методов сварки в сборочном производстве применяют ручную дуговую сварку плавящимся электродом, стыковую, точечную и шовную сварку.

При ручной дуговой сварке кромки соединяемых частей изделия расплавляются электрической (вольтовой) дугой, образующейся между электродом и свариваемым металлом. Перемещение электрода вдоль шва осуществляется вручную. При сварке плавящимся электродом электрод расплавляется и служит дополнительным материалом, заполняющим сварной шов.

Шовную и точечную сварку применяют для соединения тонкостенных деталей.

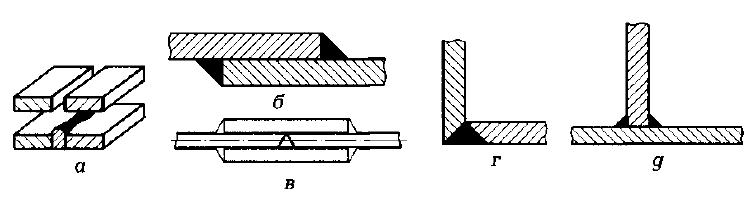

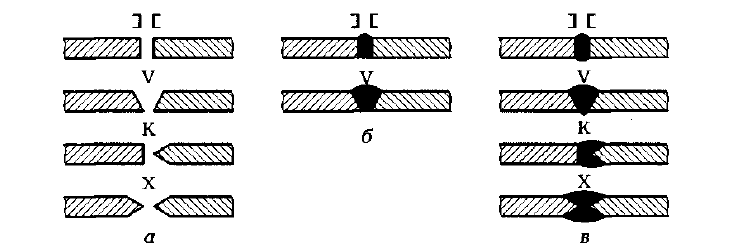

В зависимости от расположения соединяемых сваркой деталей различают стыковые, нахлесточные, с накладками, угловые и тавровые сварные швы (рис. 1). Из всех видов сварных соединений наиболее распространенными являются соединения со стыковыми швами. Конструкции, выполненные с помощью этих соединений, по параметрам аналогичны литым. В зависимости от формы подготовленных под сварку кромок на деталях различают параллельные, V-, X- и К-образные стыковые швы (рис. 2). По характеру выполнения стыковые швы могут быть односторонними с подваркой с другой стороны, односторонними со стальными приваренными или медными съемными прокладками с другой стороны, двусторонними.

а — стыковой; б — нахлесточный; в — с накладками; г — угловой; д — тавровый

Угловые швы различают в зависимости от формы подготовки кромок: без скоса кромок, со скосом одной кромки, со скосом двух кромок. По характеру выполнения угловые швы могут быть одно- и двусторонними.

а — подготовка кромок; б — односторонние швы; в — двусторонние швы

Оборудование для разделки кромок, зачистки швов и отделки сварных соединений.

В процессе выполнения сварных соединений ряд операций связан с подготовительными работами перед сваркой, специальными работами непосредственно в процессе сварки и работами по отделке сварных соединений. К таким операциям относятся разделка кромок перед сваркой, зачистка дефектных мест, зачистка сварных швов и основного металла после сварки.

Эти операции выполняются с использованием соответствующего оборудования. Наиболее широко применяют ручной механизированный инструмент, у которого главное движение осуществляется с помощью двигателя, а вспомогательное движение и управление инструментом вручную. По характеру главного движения различают инструменты с возвратно-поступательным и вращательным движением (шлифовальные крути, проволочные щетки или напильники). По виду привода различают пневматический и электрический инструмент.

К пневматическим механизированным инструментам относятся прямые, угловые и торцевые шлифовальные машины, зачистные пневматические машины, ручные пневматические молотки.

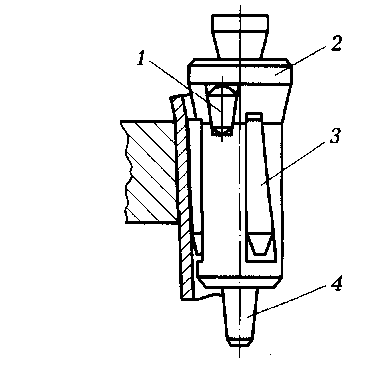

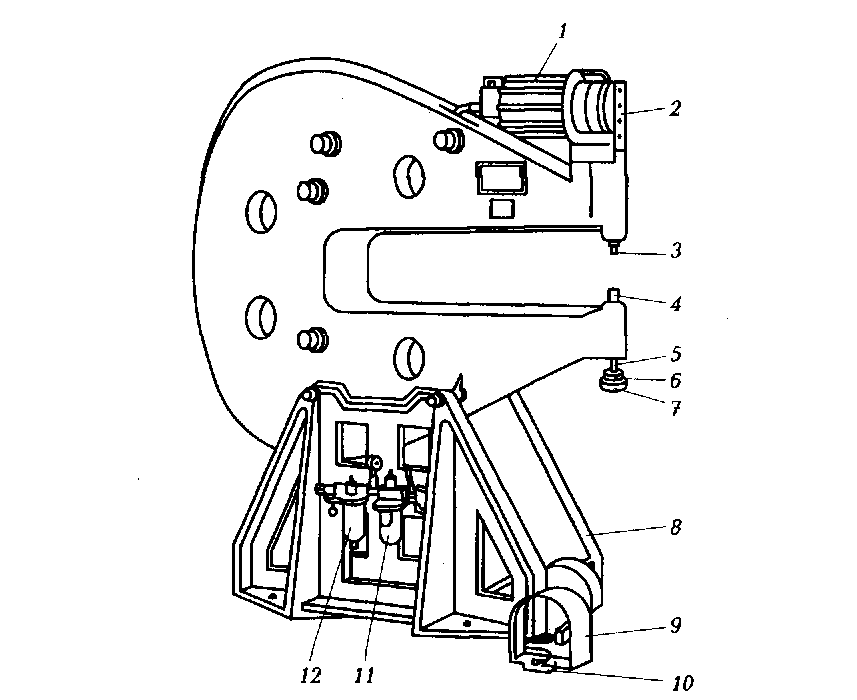

Прямая пневматическая шлифовальная машина, у которой ось шпинделя соосна с валом двигателя (рис. 3), состоит из корпуса 3, с вмонтированным в него ротационным двигателем, рукоятки 5 с пусковым механизмом и плоского шлифовального круга 6, расположенного на шпинделе 1 и закрытого кожухом 2. Пуск машины осуществляется нажатием на курок 4 пускового механизма, при этом открывается доступ воздуха к ротационному двигателю.

Угловая пневматическая шлифовальная машина отличается от прямой пневматической машины тем, что ее шпиндель расположен под углом 90° к основной рукоятке. Это приводит к необходимости использования в приводе конической зубчатой передачи.

Торцевые шлифовальные машины оснащены чашечными шлифовальными кругами и работают торцом, а не периферией круга, как прямые и угловые машины.

1 — шпиндель; 2 — кожух; 3 — корпус; 4 — курок пускового механизма; 5 — рукоятка; 6 — шлифовальный круг.

Зачистные пневматические машины аналогичны шлифовальным. На них устанавливают щетки из пружинной проволоки диаметром 0,3…0,5 мм для очистки поверхностей от грязи, ржавчины, окалины.

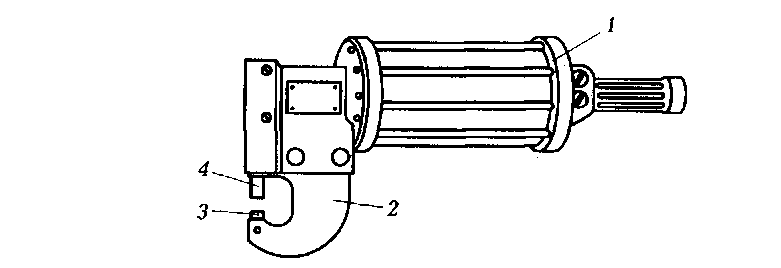

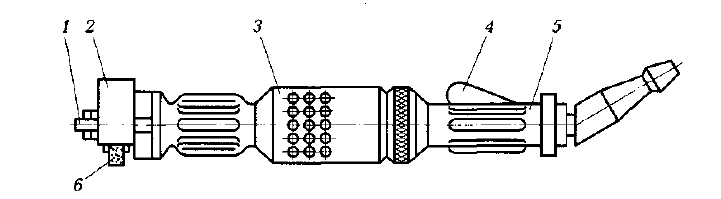

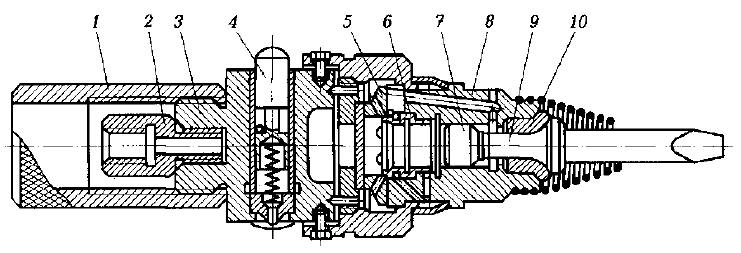

Ручной пневматический молоток (рис. 4) применяют для зачистки швов и прилегающей к швам зоны основного металла соединяемых деталей от шлака и брызг расплавленного металла. Молоток состоит из ствола 8, ударника 7, воздухораспределительного 5 и пускового 3 устройств с рукояткой 1. В корпусе пускового устройства смонтированы клапан 4 и штуцер 2, в конце ствола запрессована концевая втулка 10, в которую входит хвостовик 9 зубила. Возвратно-поступательное движение ударника осуществляется при поочередной подаче воздуха в полости цилиндра по каналам воздухораспределительного устройства и ствола. Подача воздуха в полости цилиндра переключается автоматически с помощью золотника 6. Частота ударов зубила составляет 2800…3000 мин1. Если заменить зубило на чекан, молоток можно использовать для проковки швов.

1 — рукоятка; 2 — штуцер; 3,5 — соответственно пусковое и воздухораспределительное устройство; 4 — клапан; 6 — золотник; 7 — ударник; 8 — ствол; 9 — хвостовик зубила; 10— концевая втулка

Для гашения вибраций при использовании молотка применяют специальные защитные рукоятки, изолированные от корпуса кольцами и амортизаторами, а для снижения шума служит глушитель. В целях предупреждения вылета инструмента при холостых ходах (как и во всех инструментах ударного действия) предусмотрено специальное устройство.

В тех случаях когда отсутствует централизованная система сжатого воздуха, применяют электрические шлифовальные машины или шлифовальные головки, связанные с расположенным отдельно приводом (электрическим двигателем) с помощью гибкого вала.

Пневматический инструмент более удобен в эксплуатации, так как его включают непосредственно в цеховую магистраль сжатого воздуха. При использовании электрического инструмента, который в целях безопасности рассчитан на напряжение 42 В, необходимо применять понижающие трансформаторы и преобразователи частоты тока. Кроме того, электрический инструмент имеет большую массу на единицу мощности по сравнению с пневматическим. К достоинствам электрического инструмента относится то, что он потребляет меньшую мощность и имеет больший коэффициент полезного действия (КПД). Коэффициент полезного действия для электрического инструмента составляет 0,4…0,6, а для пневматического — 0,07…0,11.

Приспособления и оборудование для сборки частей изделия перед сваркой.

Для качественной сборки частей сварных соединений требуется правильная взаимная установка и закрепление составляющих их частей, С этой целью применяют различные сборочные приспособления — переносные и стационарные.

К переносным сборочным приспособлениям, которые применяют, как правило, в условиях мелкосерийного и единичного производства, относятся струбцины, стяжки, распорки, винтовые домкраты, электромагнитные фиксаторы и др.

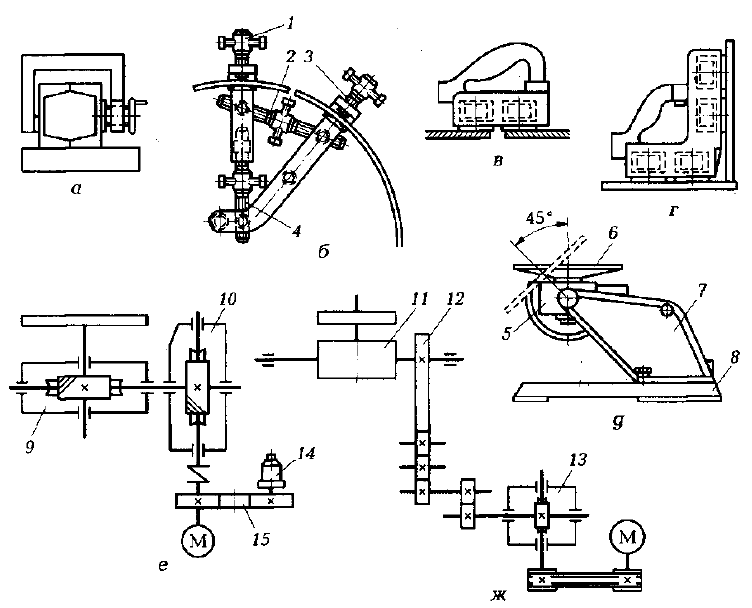

Струбцины (рис. 5, а) используют для соединения двух и более частей собираемого изделия между собой или для установки и закрепления частей в определенном положении.

Стяжки обеспечивают правильное взаимное расположение кромок соединяемых частей изделия. Винтовая стяжка (рис. 5, б) состоит из двух винтовых струбцин 1 и 3, соединенных винтами 2 и 4, каждый из которых имеет правую и левую резьбу. Струбцины закрепляют на кромках соединяемых частей, после чего винтом 4 выравнивают взаимное положение кромок, а винтом 2 стягивают части изделия для обеспечения необходимого при сварке зазора.

Распорки предназначены для выравнивания кромок частей собираемого изделия. Винтовая распорка состоит из двух винтов с правой и левой резьбой и предназначена для исправления формы сварного соединения путем создания давления в различных сечениях обечайки. Кольцевая винтовая распорка разжимает обечайку в нескольких точках, равномерно расположенных по окружности.

Винтовые домкраты применяют для сборки при точной установке тяжелых деталей и их закрепления.

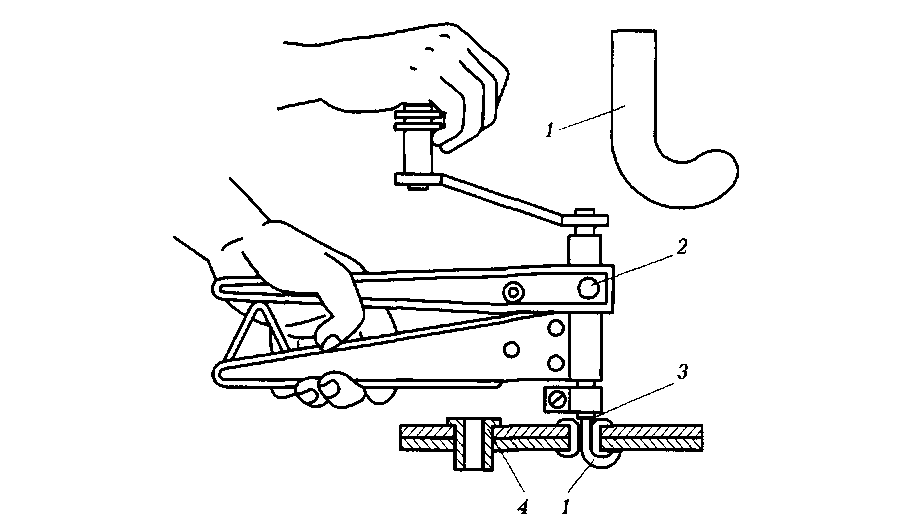

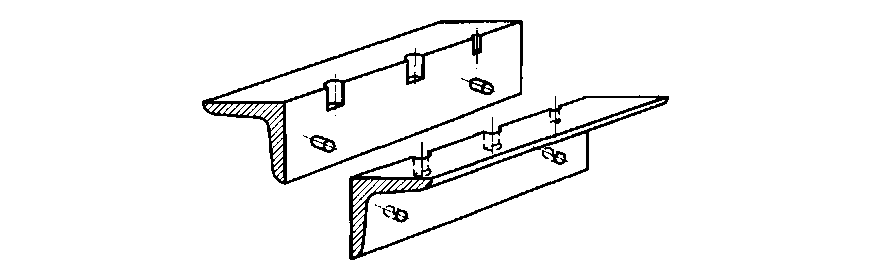

Электромагнитные фиксаторы используют для выравнивания кромок при стыковой сварке и фиксации зазоров между кромками соединяемых частей изделия (рис, 5, в), а также для сборки перед сваркой частей изделия в угловых соединениях (рис. 5, г).

К стационарным сборочным приспособлениям относится манипулятор, который применяется для установки свариваемых изделий в положение, удобное для сварки.

Манипулятор (рис. 5, д) состоит из корпуса 7, установленного на опорах 8, поворотного стола 5 с планшайбой 6 и механизма вращения. Внутри корпуса манипулятора находится механизм наклона планшайбы. Кинематические схемы механизмов вращения и наклона манипулятора показаны на рис. 5, е, ж. Механизм вращения приводится в движение от электрического двигателя М, который связан через зубчатые колеса 15 и червячные редукторы 9 и 10 с тахогенератором 14.

Механизм наклона также приводится в движение от электрического двигателя М через ременную передачу, червячный редуктор 13 и зубчатый сектор 12, который поворачивает стол 11 манипулятора на заданный угол. В крайних положениях механизм наклона отключается автоматически с помощью конечных выключателей.