Точность измерений.

При обработке заготовок необходимо выдерживать определенные геометрические параметры поверхностей: размер, форму и относительное расположение. Степень приближения истинного параметра к его теоретическому значению называют точностью обработки.

Действительная поверхность детали после обработки может иметь различные отклонения от номинальной поверхности, определенной чертежом. К таким отклонениям относят отклонения действительных (измеренных) размеров детали от номинальных; отклонения во взаимном расположении поверхностей обработанной детали (отклонения от параллельности, перпендикулярности, заданных углов наклона одной поверхности относительно другой), волнистость поверхности и ее шероховатость.

Отклонения могут иметь разные числовые значения. Мерой точности того или иного параметра является допускаемое отклонение числового параметра от его номинального значения.

Отклонения формы и взаимного расположения поверхностей на чертежах имеют условные обозначения.

К отклонениям относят отклонения от прямолинейности, от плоскостности, от круглости, от цилиндричности и отклонения профиля продольного сечения.

Незначительные отклонения формы реальной поверхности от номинальной в виде неровностей с относительно малым расстоянием между ними называют шероховатостью. Если эти расстояния относительно велики по сравнению с высотой рассматриваемых неровностей, то такое отклонение называют волнистостью.

После обработки геометрические параметры детали должны быть проверены на их соответствие номинальным параметрам, указанным на чертеже. Контроль производится с помощью специальных контрольно-измерительных инструментов путем измерения действительных параметров обработанной детали.

Под измерением понимают сравнение контролируемой величины с другой величиной того же рода, принятой за эталон.

Точность измерения связана с определенным видом измерительного инструмента и может быть достигнута только при неукоснительном выполнении правил измерения.

Для повышения точности измерения необходимо повторять несколько раз, а затем вычислять их среднее арифметическое значение. Ни одно измерение невозможно произвести абсолютно точно, поэтому измеренное значение величины всегда отличается от ее действительного значения. Это отклонение называют погрешностью измерения.

Контроль точности обработки.

При выборе измерительного инструмента необходимо убедиться, что цена деления его отсчетного устройства соответствует тем требованиям, которые предъявляют к точности обработки проверяемой детали.

Контроль линейных размеров осуществляется при помощи следующих инструментов: измерительной (масштабной) линейки; кронциркулей; поверочных (лекальных) линеек; концевых мер длины; штангенинструментов; микрометрических инструментов.

Измерительная (масштабная) линейка имеет штрихи-деления, расположенные на расстоянии 1 мм друг от друга, что определяет цену деления линейки и, следовательно, точность измерения.

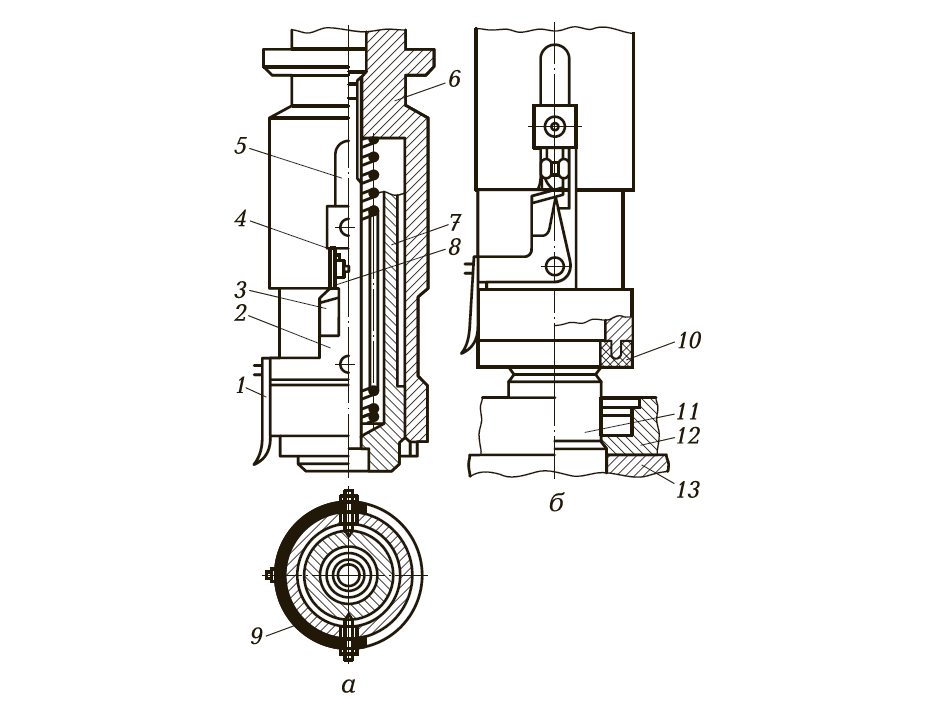

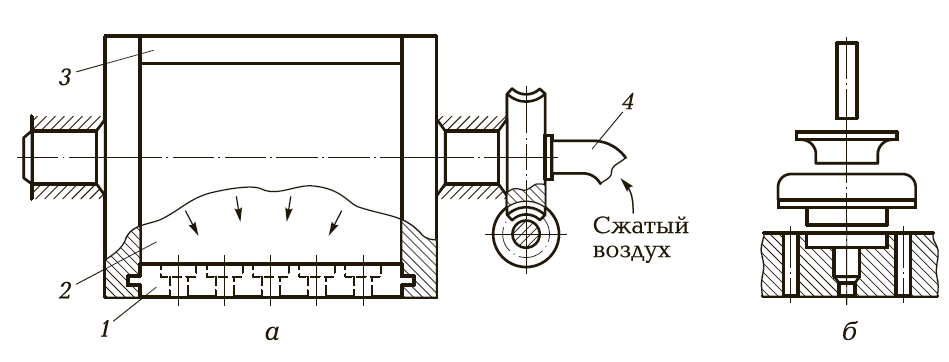

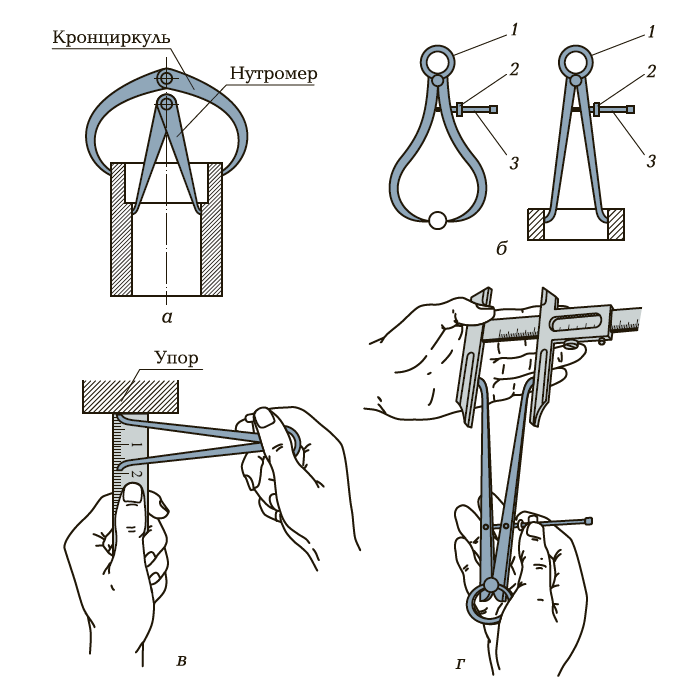

Кронциркули (рис. 1) применяют для контроля наружных и внутренних размеров деталей (диаметра, длины, толщины буртиков и стенок).

а — для наружных и внутренних измерений; б — пружинный для наружных и внутренних измерений: 1 — пружина; 2 — гайка; 3 — винт; в, г — измерение размера по кронциркулю с использованием измерительной линейки и штангенциркуля

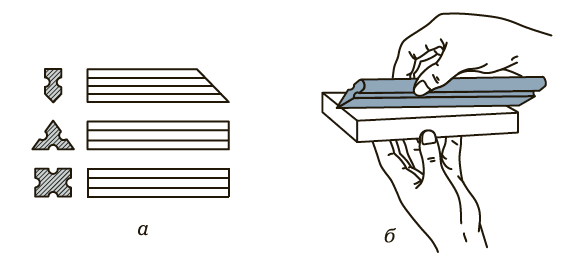

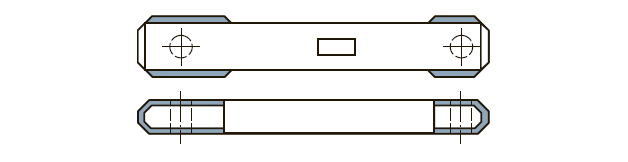

Поверочные (лекальные) линейки служат для контроля прямолинейности и плоскостности обработанных поверхностей. Поверочные линейки могут быть с двухсторонним скосом, трех- и четырехгранными (рис. 2).

Концевые меры длины применяют для воспроизведения единицы длины, с их помощью производят регулирование и настройку на размер показывающих измерительных приборов (микрометров, измерительных головок и т.п.). Концевые меры длины могут быть также использованы для непосредственного измерения размеров деталей методом сравнения с мерой и для выполнения точных разметочых работ.

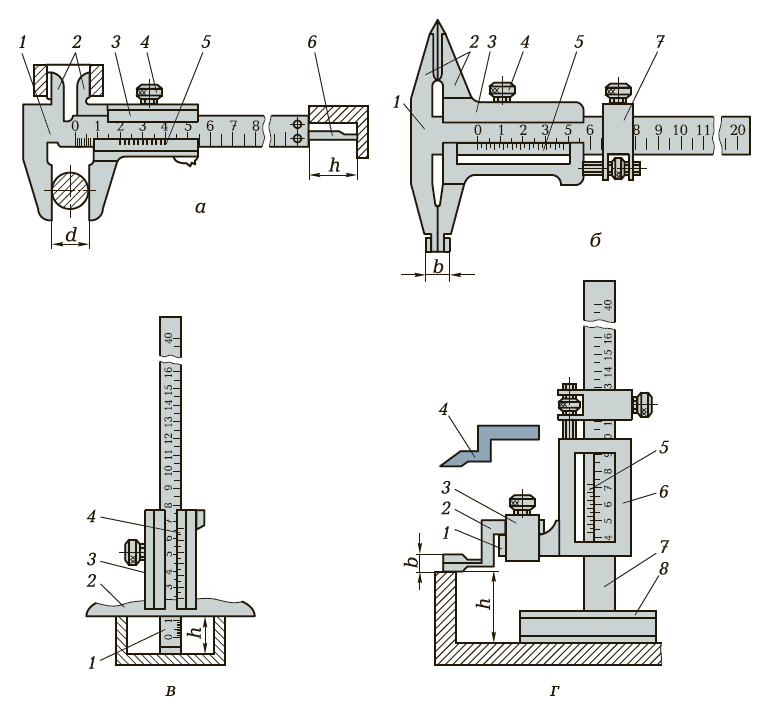

Штангенинструменты (рис. 3) служат для измерения линейных размеров методом непосредственной оценки. К этим инструментам относятся штангенциркули (рис. 3, а и 6), пггагенглубиномеры (рис. 3, в), штангенрейсмасы (рис. 3, г) и ряд других штангенинструментов специального назначения.

а, б — штангенциркули: 1 — штанга; 2 — губки для измерений наружных и внутренних поверхностей; 3 — рамка; 4 — винт для фиксации рамки; 5 — нониус; 6 — линейка глубиномера; 7 — устройство для точного перемещения рамки; в — пггангенглубиномер: 1 — штанга; 2 — основание; 3 — рамка; 4 — нониус; г— пггангенрейсмас: 1 — выступ рамки; 2, 4 — измерительные ножки; 3— держатель измерительной ножки; 5 — нониус; 6 — рамка; 7 — штанга; 8 — основание; d — диаметр измеряемой детали; b — толщина измерительных губок; h — глубина отверстия или высота уступа

В качестве отсчетного устройства у этих инструментов используется шкала штанги (линейки) с делениями через 1 мм. Отсчет делений по этой шкале производится при помощи нониуса — вспомогательной подвижной шкалы. Нониус — равномерная дополнительная шкала с пределом измерений, равным цене деления основной шкалы.

Перед измерением штангенциркулем следует проверить:

- плавность перемещения рамки по всей длине штанги;

- плотность прилегания измерительных губок друг к другу (в сведенном положении между ними не должно быть просвета);

- точность совпадения нулевого штриха нониуса с нулевым штрихом шкалы, т.е. правильность установки измерительного инструмента в нулевое положение;

- точность совпадения измерительной линейки глубиномера с торцом штанги.

Измерять следует только обработанные детали, чтобы предупредить повреждение измерительных губок. При измерении необходимо точно, без перекосов, сопрягать измерительные плоскости (ребра) измерительных губок с измеряемыми поверхностями детали. При определении размера проверяемой детали необходимо обращать внимание на указатель точности измерения, выбитый на нониусе штангенинструмента.

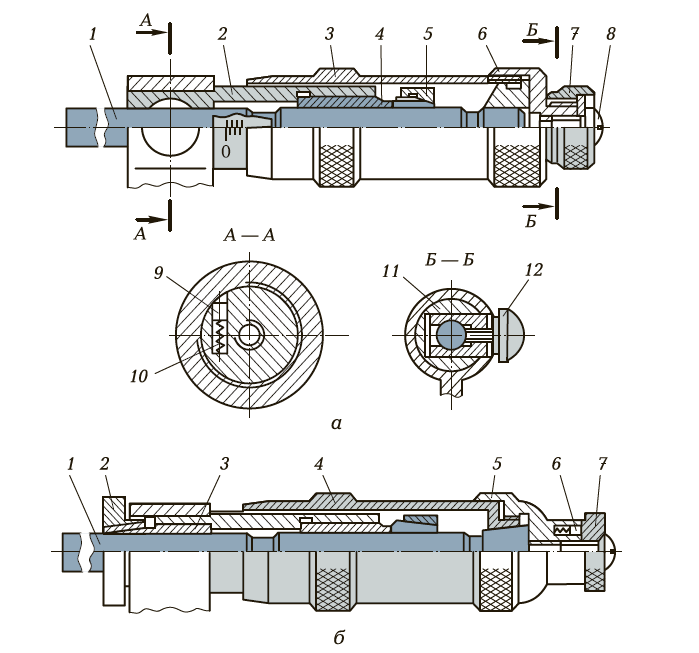

Микрометрические инструменты широко применяют для контроля наружных и внутренних размеров, глубин пазов и отверстий. Измерение микрометрическими инструментами осуществляется методом непосредственной оценки, т.е. результаты измерений непосредственно считывают со шкалы инструмента. Принцип действия этих инструментов основан на использовании пары винт—гайка, преобразующей вращательное движение винта в поступательное движение его торца.

К группе микрометрических инструментов относятся микрометры для измерения наружных размеров, микрометрические нутромеры для измерения диаметров отверстий и ширины пазов, микрометрические глубиномеры для измерения глубины отверстий и пазов и высоты уступов.

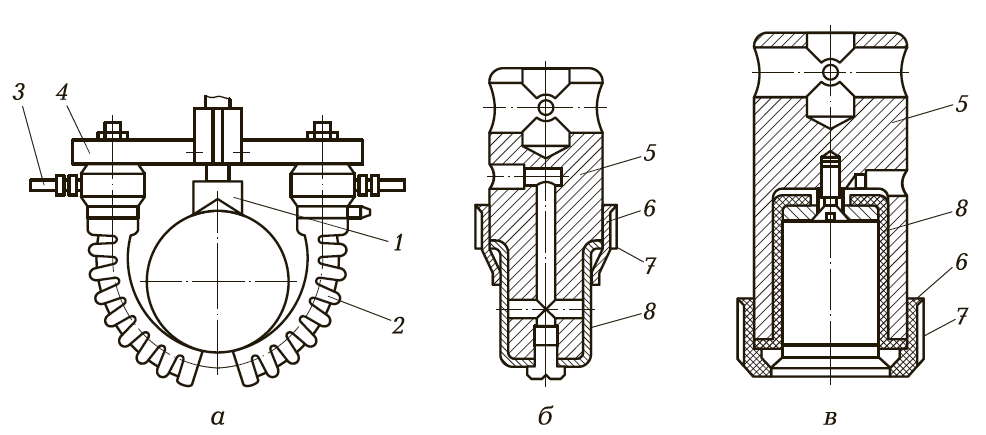

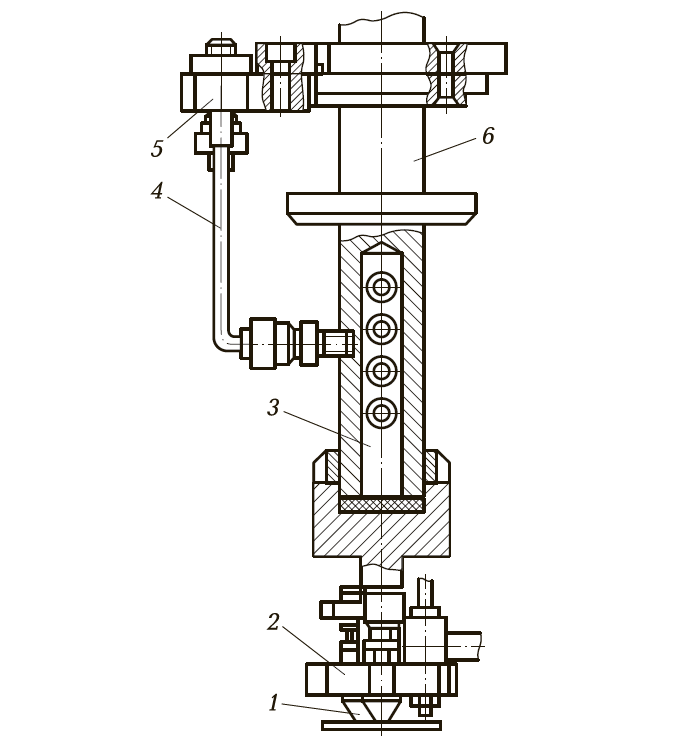

Микрометрические инструменты независимо от их конструкции состоят из корпуса и микрометрической головки, являющейся основной частью микрометрического инструмента. В зависимости от пределов измеряемых размеров микрометрические головки могут иметь разную конструкцию. Конструкция микрометрической головки, которую устанавливают на микрометрические инструменты с верхним пределом измерений до 100 мм, показана на рис. 4, а, а с верхним пределом измерений свыше 100 мм — на рис. 4, б.

а — с верхним пределом измерения до 100 мм: 1 — микрометрический винт; 2 — стебель; 3 — барабан; 4 — микрогайка; 5 — стяжная гайка; 6 — накидной колпачок; 7 — трещотка; 8 — винт крепления трещотки; 9 — палец; 10 — пружина; 11 — втулка; 12 — винт; б — с верхним пределом измерений свыше 100 мм: 1 — микрометрический винт; 2 — стопорная гайка; 3 — разрезная втулка; 4 — барабан; 5 — установочный колпачок; 6 — палец; 7 — трещотка

Контроль угловых размеров осуществляется по плоскостному углу, за единицу которого принят градус. Градусом называется 1/360 часть окружности, он состоит из 60 угловых минут, а минута состоит из 60 угловых секунд. Особенность угловых размеров состоит в том, что точность их изготовления и контроля зависит от длины сторон, образующих угол. Методы измерения углов можно подразделить на три основных вида:

- метод сравнения с жесткими угловыми мерами;

- абсолютный метод, основанный на применении инструментов с угловой шкалой (угол при этом отсчитывается непосредственно по шкале прибора в угловых единицах);

- косвенный метод, состоящий в измерении линейных размеров, связанных с углом конуса геометрическими зависимостями.

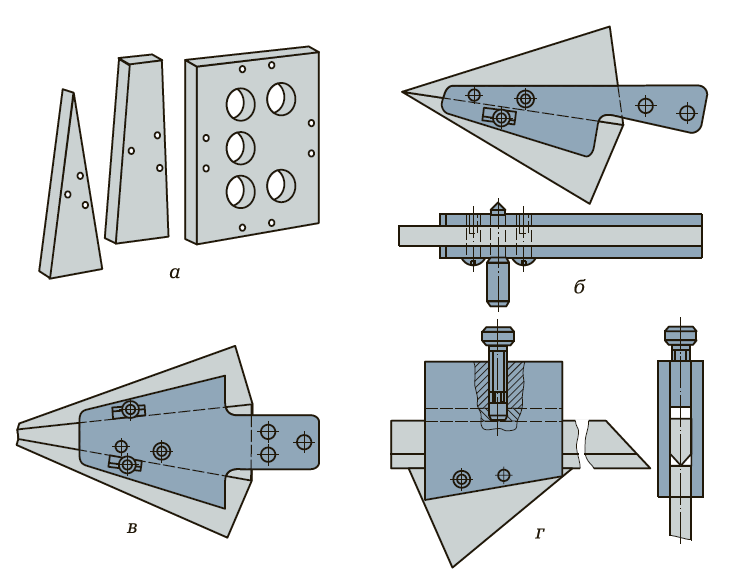

Угловые меры (рис. 5, а) изготавливают в виде прямых призм и применяют для контроля углов и градуировки угломерных инструментов и угловых шаблонов.

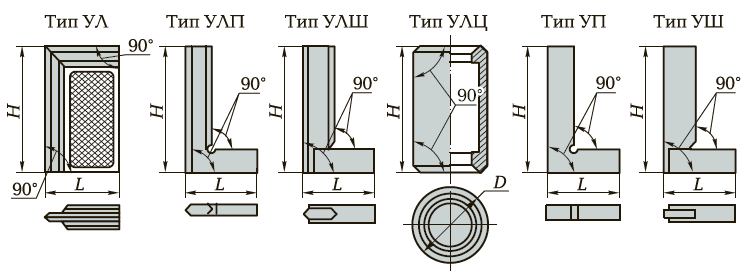

Поверочные угольники (рис. 6) предназначены для контроля разметки прямых углов, а также контроля взаимного расположения поверхностей деталей при сборке.

Н и L — соответственно высота и длина полок угольника; D — диаметр цилиндрического угольника

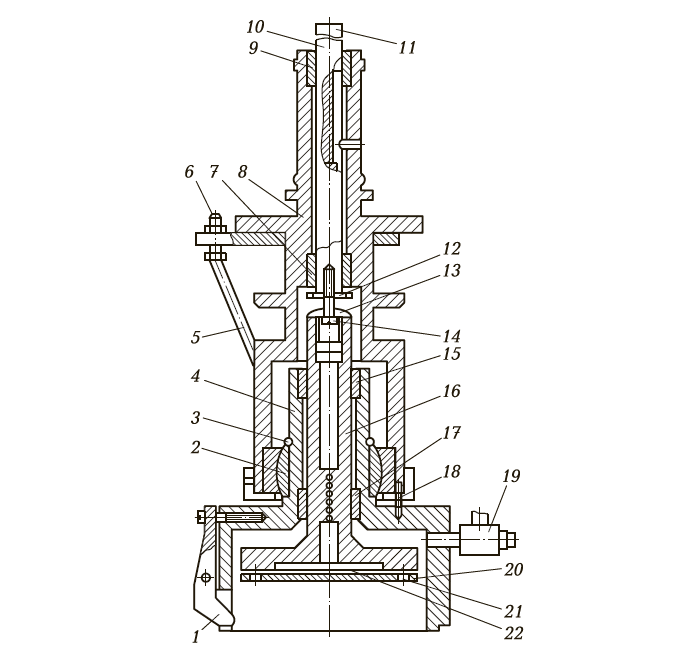

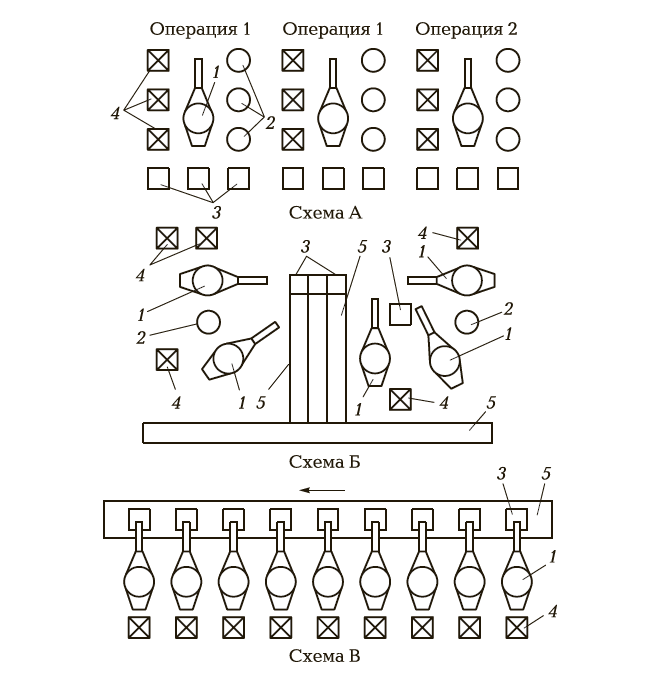

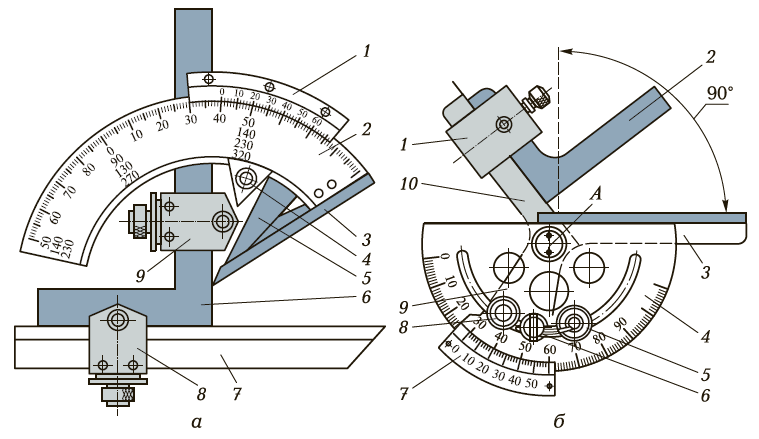

Угломеры (рис. 7) служат для контроля углов методом непосредственной оценки. Угломеры изготавливают двух типов: для измерения наружных и внутренних углов (рис. 7, а) и для измерения только наружных углов (рис. 7, б).

а — для измерения наружных и внутренних углов: 1 — нониус; 2 — основание; 3 — линейка; 4 — стопорный винт; 5 — сектор; 6 — угольник; 7 — съемная линейка; 8 — державка линейки; 9 — державка угольника; б — для измерения только наружных углов: 1 — державка угольника; 2— угольник; 3 — линейка; 4 — основание; 5, 8 — стопорные винты; 6 — винт микрометрической подачи; 7 — нониус; 9 — сектор; 10 — подвижная линейка; А — ось

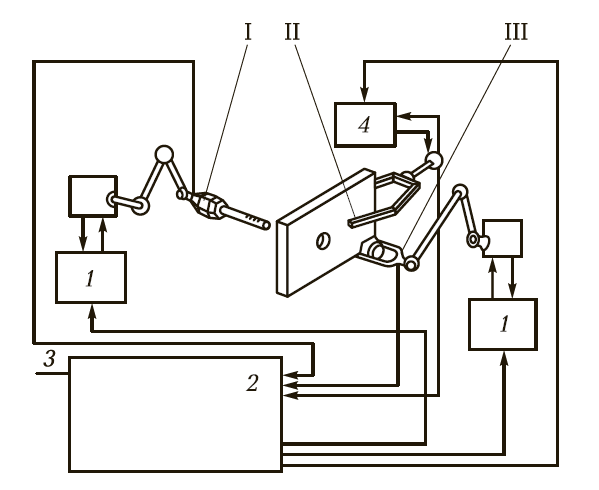

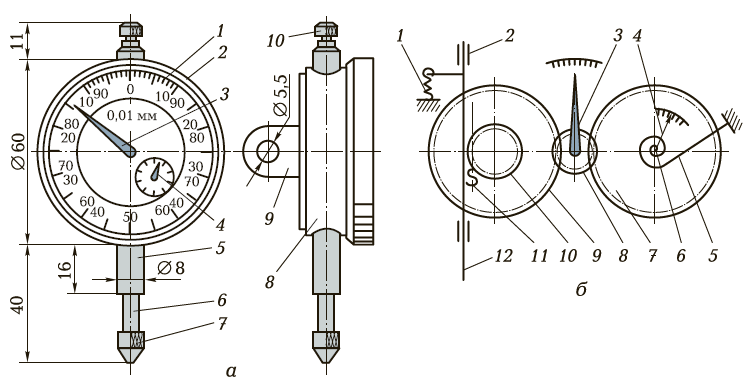

Индикаторные инструменты (рис. 8) обеспечивают преобразование малых отклонений размеров изделий от заданного номинального размера в удобные для отсчета перемещения стрелки по шкале.

а — общий вид: 1 — измерительная шкала; 2 — кольцо доя установки шкалы на ноль; 3 — стрелка-указатель; 4 — стрелка отсчета числа оборотов; 5 — гильза; 6 — стержень; 7 — наконечник; 8 — корпус; 9 — крепежное ушко; 10 — головка отвода измерительного стержня; б — кинематическая схема: 1, 5 — пружины; 2 — гильза; 3 — стрелка-указатель; 4 — стрелка контроля числа оборотов; 6 — ось; 7—10 — зубчатые колеса; 11 — зубчатая рейка; 12 — наконечник

К этим инструментам относятся измерительные головки, которые применяют для определения отклонений линейных размеров от номинального значения и отклонений от заданной формы: овальность, огранка, прямолинейность, плоскостность и т.д. При измерении индикаторными инструментами в большинстве случаев используют метод сравнения с эталонной мерой.

Измерительные головки имеют механическое преобразующее устройство, которое обеспечивает преобразование малых перемещений измерительного наконечника в большие перемещения стрелки указателя, которые наблюдают по шкале отсчетного устройства.

Настройку индикатора часового типа на заданный размер производят следующим образом:

- закрепляют индикатор в измерительном приспособлении — стойке;

- устанавливают на контрольной плите блок концевых мер длины;

- опускают индикатор по колонне стойки так, чтобы наконечник соприкоснулся с поверхностью меры, и стрелка индикатора отклонилась от нулевого положения. Положение индикатора на стойке фиксируют.

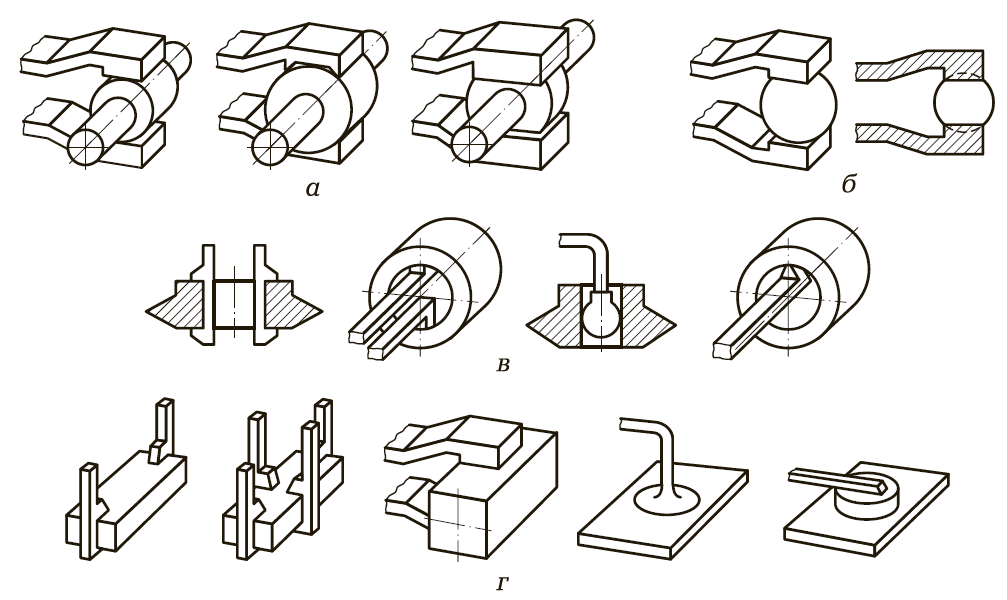

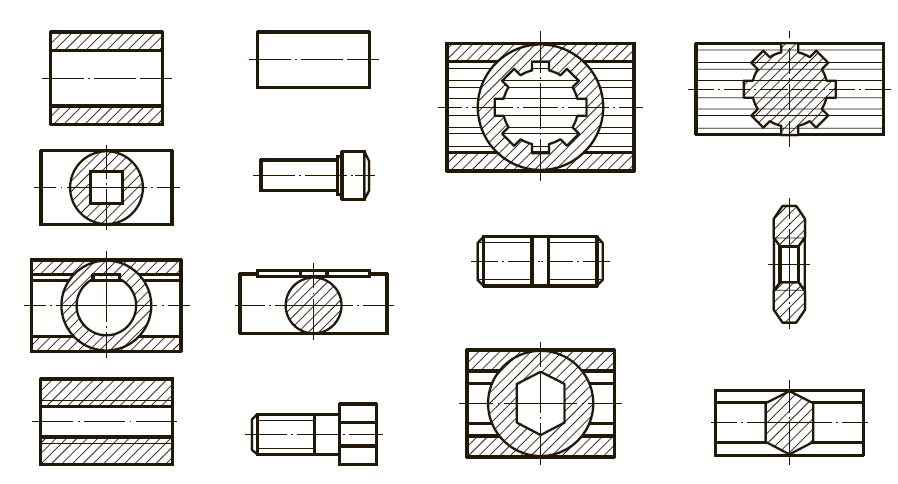

Нормальные и предельные калибры — бесшкальные меры, которые предназначены для контроля формы и расположения поверхностей деталей. По методу контроля калибры подразделяют на нормальные и предельные.

Нормальные калибры копируют размеры и форму изделий. К этому типу калибров относятся шаблоны и щупы, а также конусные калибры.

Предельные калибры воспроизводят размеры, соответствующие верхней и нижней границам поля допуска на изделие. При контроле используют проходной и непроходной предельные калибры. По конструкции предельные калибры подразделяют на регулируемые и нерегулируемые. Предельные калибры могут быть одно- и двухпредельными, объединяющими проходной и непроходной калибры. Оба предельных калибра могут быть расположены с одной стороны. В этом случае калибры называют односторонними. По количеству контролируемых параметров различают комплексные и дифферециальные калибры.

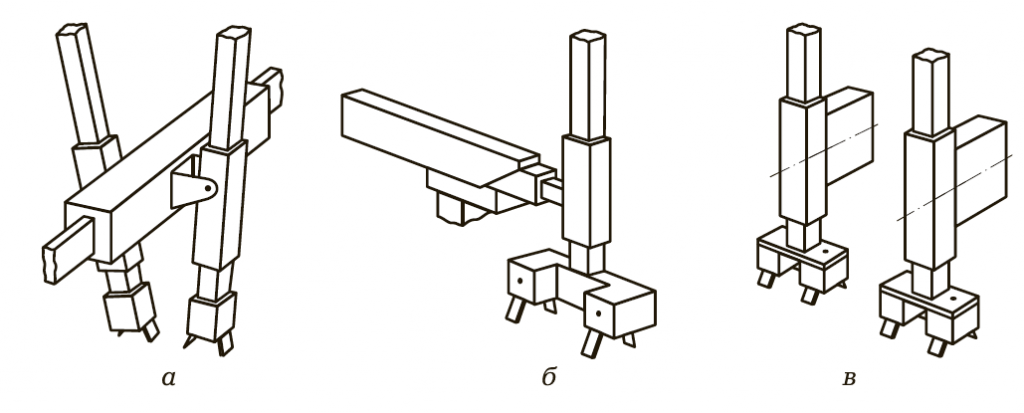

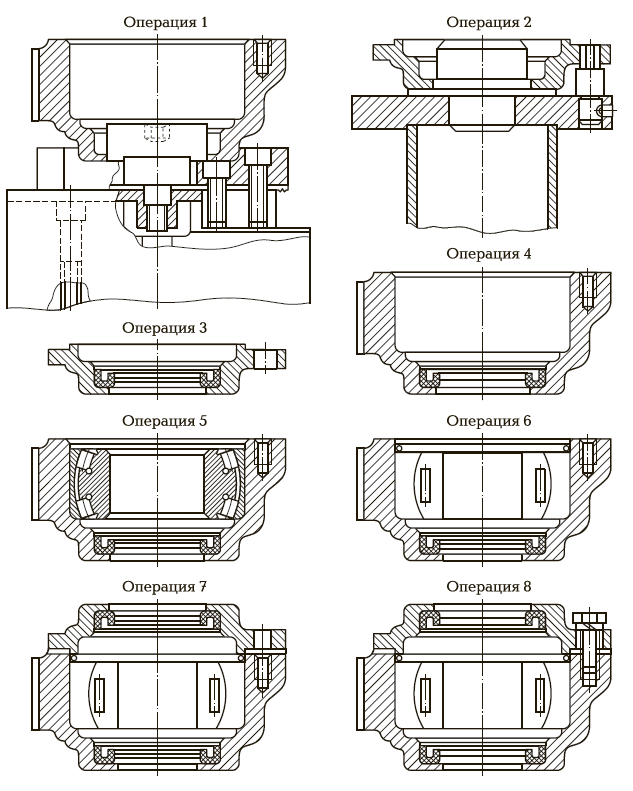

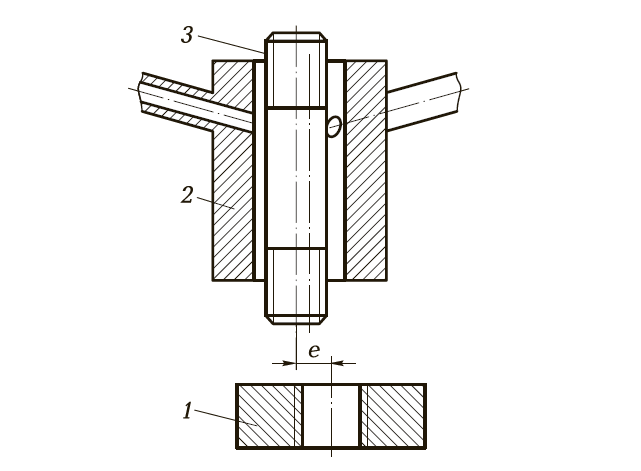

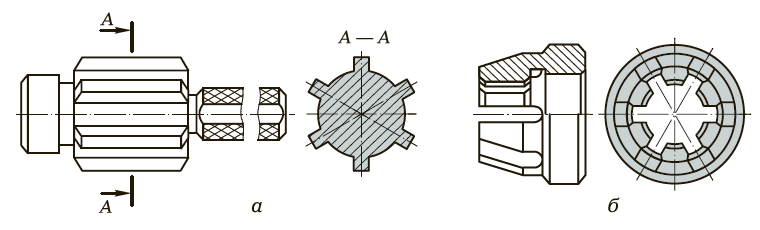

Комплексные калибры (рис. 9) предназначены для одновременного контроля нескольких размеров изделия (например, размеров деталей шлицевого соединения).

Дифференциальные калибры (рис. 10) позволяют контролировать только один размер.

На калибры наносят маркировку, в которой указывают параметры контролируемых деталей: номинальный размер, обозначение поля допуска и предельные отклонения.