Для обеспечения высокой точности и надежности измерительных средств необходимо выполнять определенные правила их хранения и эксплуатации. После длительного хранения измерительных приборов перед началом измерений необходимо удалить защитную смазку и пыль со всех наружных поверхностей прибора слегка смоченной в чистом авиационном бензине тканью, затем протереть поверхности чистой сухой салфеткой из мягкой льняной или хлопчатобумажной ткани. Необходимые сменные измерительные стержни, установочные образцы (калибр-кольцо, блок концевых мер с боковиками и т. п.) следует промыть в чистом авиационном бензине и тщательно протереть измерительные поверхности чистой салфеткой из мягкой хлопчатобумажной или льняной ткани. При промывке следует пользоваться маслобензостойкими перчатками. При небольших перерывах в работе ограничиваются протиркой измерительных поверхностей прибора чистым сухим полотенцем или салфеткой из мягкой ткани. Промывка должна выполняться в специальном помещении, оборудованном вытяжным шкафом, с включенной вентиляцией. В помещении, где производится промывка, запрещено пользоваться открытым огнем, курить, а также применять электронагревательные приборы, пылесосы и полотеры. Измеряемые детали также должны тщательно протираться, очищаться от масла и абразивной пыли. При измерении не допускается попадание на приборы эмульсии, масла, абразивной пыли, стружки. Измерение следует выполнять чистыми, сухими руками.

Не следует прикасаться пальцами к поверхности линз оптических приборов во избежание их загрязнения. Для очистки внешних поверхностей линз надо первоначально удалить пыль очень мягкой кисточкой, хорошо промытой в эфире. Если после удаления пыли поверхность линз все еще остается недостаточно чистой, то ее нужно протереть мягкой, много раз стиранной (в последний раз без мыла) полотняной салфеткой, слегка смоченной бензином или эфиром.

В перерыве между измерениями инструменты должны лежать на сухой чистой поверхности; не рекомендуется их класть на металлические поверхности станков.

Перед измерением производится проверка нулевого показания прибора. Измерительные головки приборов должны крепиться надежно, но без перетяга, чтобы не было заклинивания измерительного стержня. Нельзя поворачивать измерительную головку, когда она закреплена в стойке; для поворота головка должна быть освобождена. При установке в стойку пружинную и пружинно-оптическую головки следует держать за корпус. Прикасаться к гильзе прибора не рекомендуется, так как после этого необходима длительная температурная стабилизация. Установка головки должна производиться осторожно без ударов, особенно по измерительному стержню.

Лампу осветителя оптических приборов необходимо включать за 20—30 мин до начала работы.

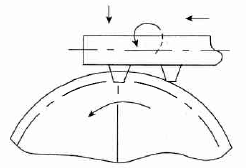

При измерении необходимо осторожно касаться детали измерительными поверхностями прибора, не применяя усилий. Для исключения ударов в конце хода рекомендуется измерительный стержень придерживать рукой или арретиром. Не допускается проводить измерительными поверхностями прибора по измеряемой детали или протаскивать деталь, если не отведена арретиром подвижная пятка.

При снятии и установке измерительный наконечник следует перемещать только вдоль оси измерительного стержня пружинных головок, во избежание повреждения пружинной подвески не допускается поворот наконечника.

Измерение деталей запрещается производить при включенном станке. Это опасно для рабочего и вызывает ускоренный износ измерительных поверхностей.

При измерении микрометрическими инструментами необходимо соблюдать следующие правила: не пользоваться микрометром с застопоренным микрометрическим винтом как жесткой скобой; не забывать перед вращением микрометрического винта ослаблять стопор, чтобы не вызвать чрезмерный износ и деформацию резьбы винта; измерение производить всегда с помощью трещотки, медленно и равномерно вращая ее (вращение барабана допускается только для предварительного подвода микрометрического винта к детали).

При применении штангенинструментов микрометрической подачей следует пользоваться только при установке разметочных губок на размер. В случае измерения внутренних размеров не следует базироваться на опорные поверхности губок штангенциркуля. Не рекомендуется производить измерения разметочными губками штангенциркуля.

После окончания измерений приборы необходимо тщательно протереть сухой мягкой тканью, затем масляной тряпкой и уложить в футляр.

Для длительного хранения прибора производится его консервация: измерительные и другие поверхности, подлежащие защите, очищаются тканью, смоченной в бензине, тщательно протираются сухой мягкой тканью, смазываются антикоррозионным составом и укладываются в футляр.

Хранить измерительные

инструменты следует в футляре в сухих отапливаемых помещениях при температуре

воздуха от +10 до +35 °C и относительной влажности не более 80 %. Воздух в

помещении не должен содержать примесей агрессивных газов.