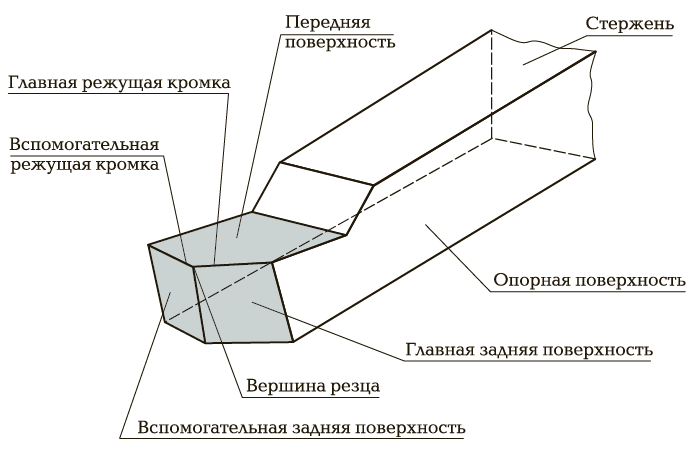

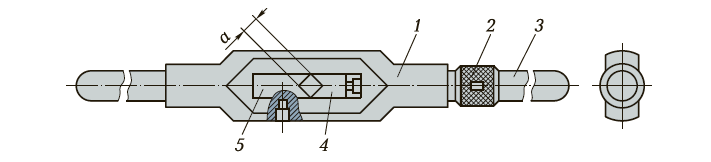

Эти резцы применяются для обработки тел вращения, имеющих наружные или внутренние фасонные поверхности. Обработка этими резцами обычно ведется на станках-автоматах и револьверных станках в условиях крупносерийного или массового типа производства. В качестве заготовок деталей чаще всего используют калиброванный прокат в виде прутка.

В сравнении с другими типами резцов фасонные резцы имеют следующие преимущества:

- обеспечивают идентичность формы детали и высокую точность размеров, не зависящую от квалификации рабочего;

- обладают высокой производительностью за счет большой длины активной части режущей кромки;

- имеют большой запас на переточку;

- для них достаточно простой переточки по плоскости передней грани;

- не требуют больших затрат времени на наладку и настройку станка.

К числу недостатков фасонных резцов можно отнести:

- сложность изготовления и высокую стоимость;

- это резцы специальные, так как они пригодны для изготовления деталей только заданного профиля;

- большие радиальные нагрузки у резцов, работающих с радиальной подачей, вызывают вибрации и упругие деформации нежестких заготовок, что требует снижения подачи и уменьшает производительность;

- кинематические передние и задние углы фасонных резцов в процессе резания меняются по длине режущих кромок в большом диапазоне, существенно отличаясь от оптимальных значений.

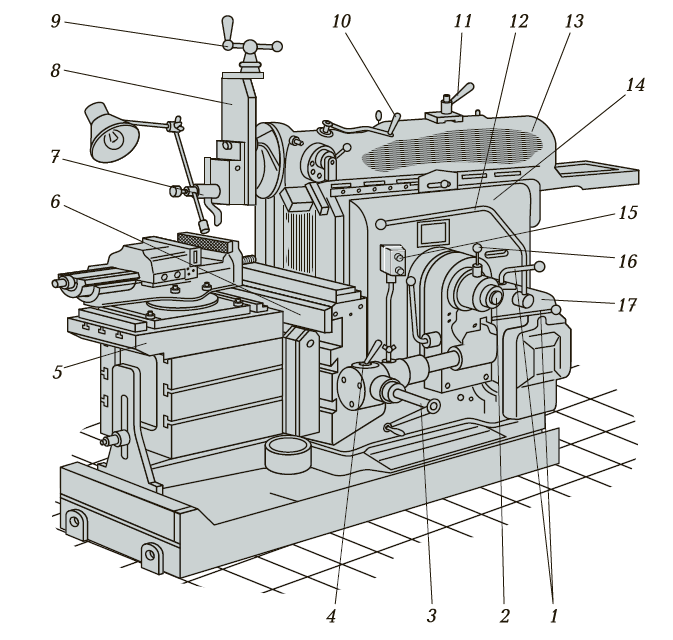

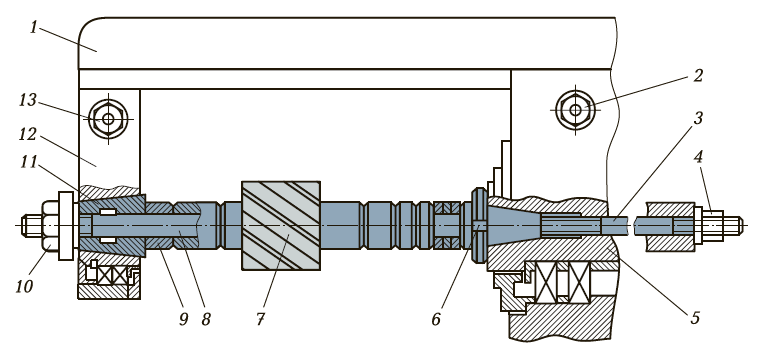

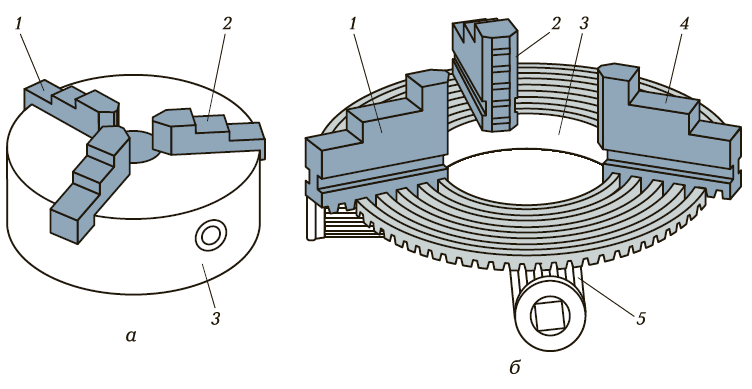

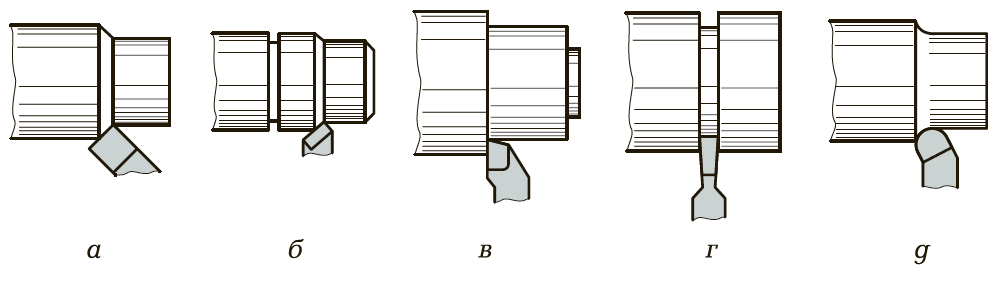

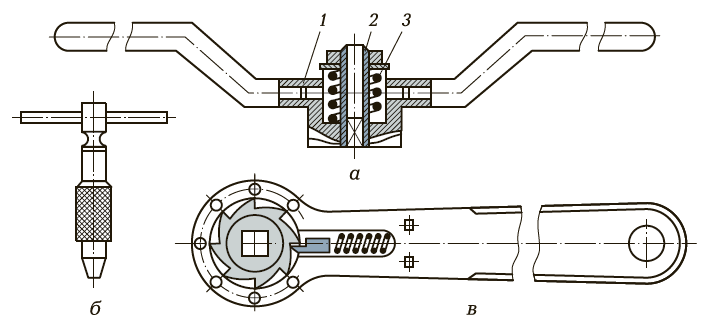

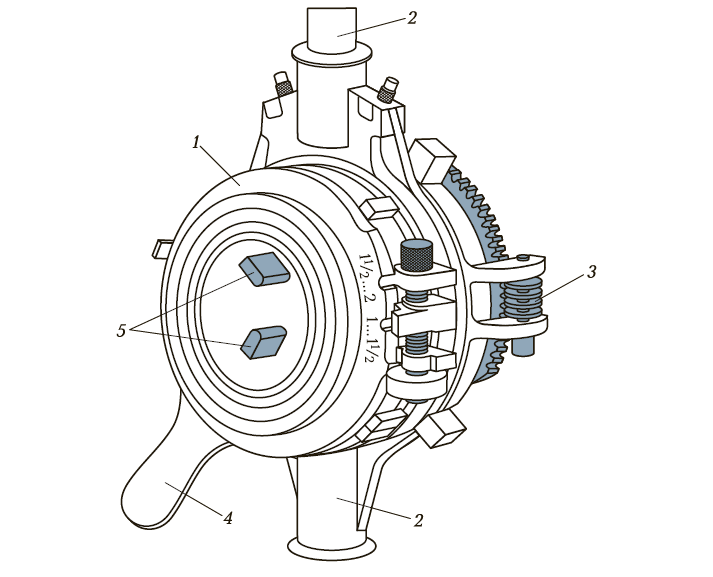

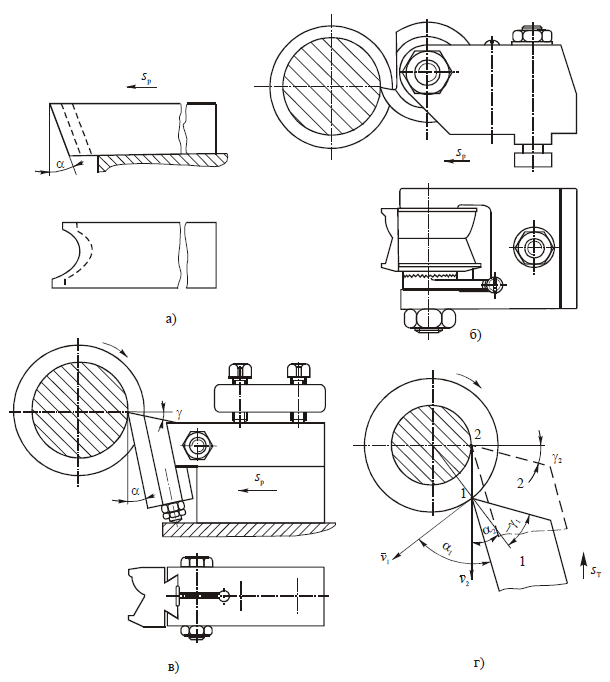

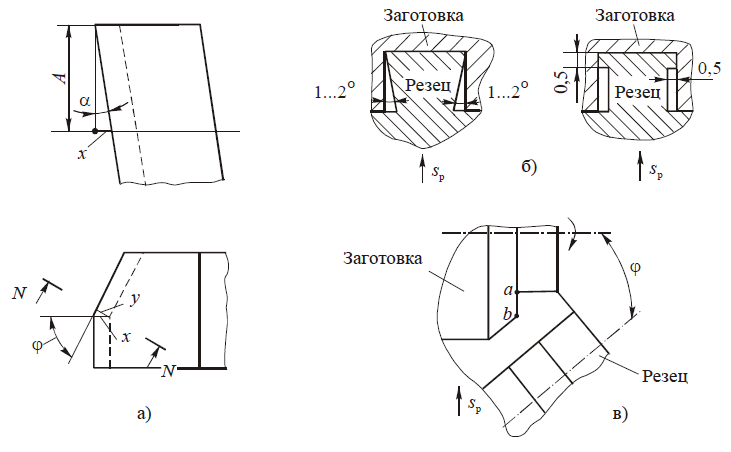

Основные типы фасонных резцов: стержневые (рис. 1, а), круглые (рис. 1, б), призматические радиальные (рис. 1, в), тангенциальные (рис. 1, г). Из них наибольшее применение нашли круглые и призматические резцы, работающие с радиальной подачей.

а — стержневой; б — круглый; в — призматический; г — призматический тангенциальный

Стержневые резцы подобны призматическим, но имеют малый запас на переточку. Они применяются в основном для затылования фрез, а также для нарезания резьбы. Крепление этих резцов в суппорте станка подобно креплению токарных резцов.

Призматические тангенциальные резцы позволяют обрабатывать детали малой жесткости, но требуют специальных станков и поэтому на практике применяются очень редко. Их недостатком также является переменность передних и задних углов в процессе снятия припуска.

Сравнение круглых и призматических резцов, работающих с радиальной подачей, показывает, что круглые резцы более технологичны и могут быть изготовлены с большей точностью. Однако они обладают меньшим запасом на переточку и меньшей жесткостью крепления, так как у насадных резцов диаметр оправки зависит от диаметра резца. Последний рекомендуется брать не более 100 мм из-за ухудшения качества быстрорежущей стали, используемой для изготовления таких резцов. Призматические резцы имеют большую жесткость и крепятся с помощью ласточкина хвоста в державках стержневого типа, обладают большим запасом на переточку и, как будет показано ниже, обеспечивают большую точность обработки.

Для обработки внутренних фасонных поверхностей используются только круглые фасонные резцы с креплением на станке с помощью хвостовика, выполненного за одно целое с резцом.

Особенностью фасонных резцов, работающих с радиальной подачей, является переменное значение передних и задних углов по длине режущей кромки.

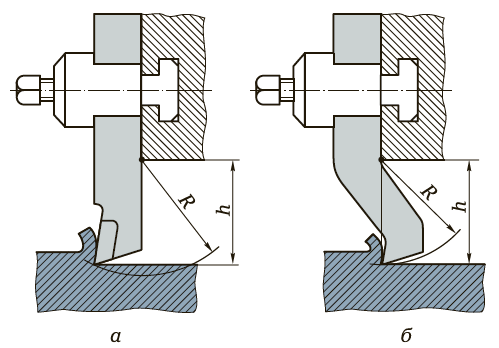

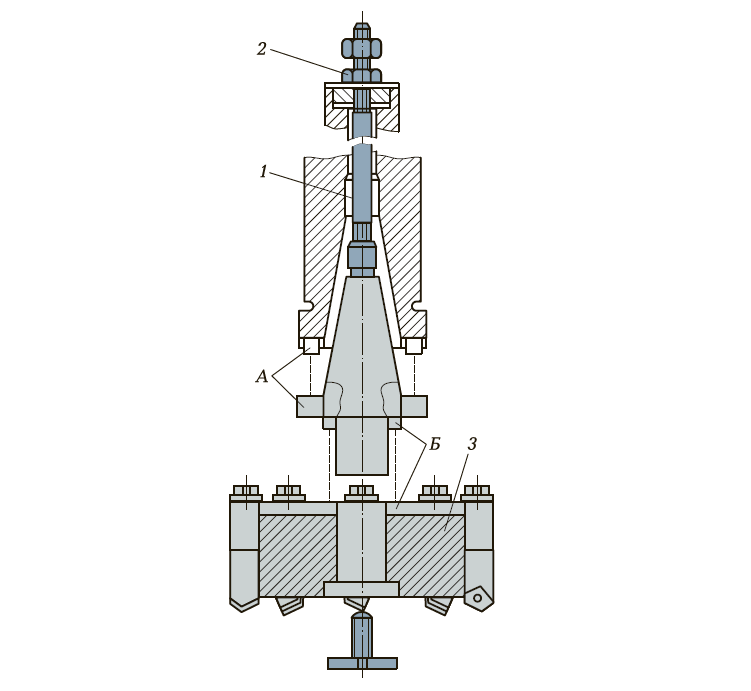

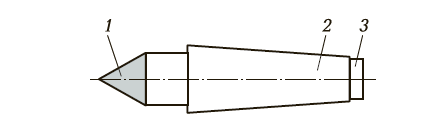

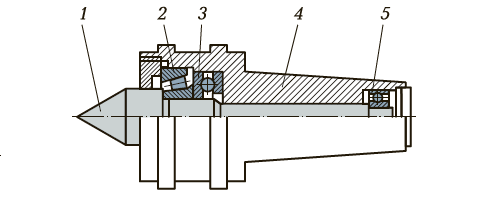

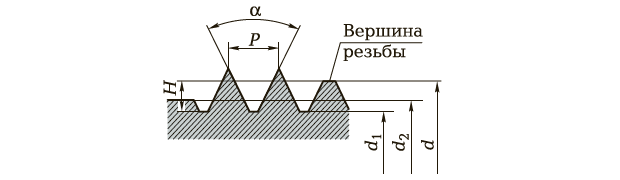

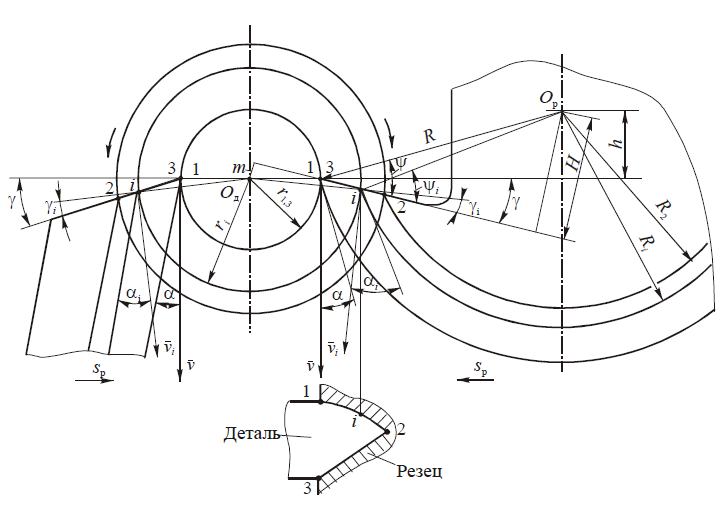

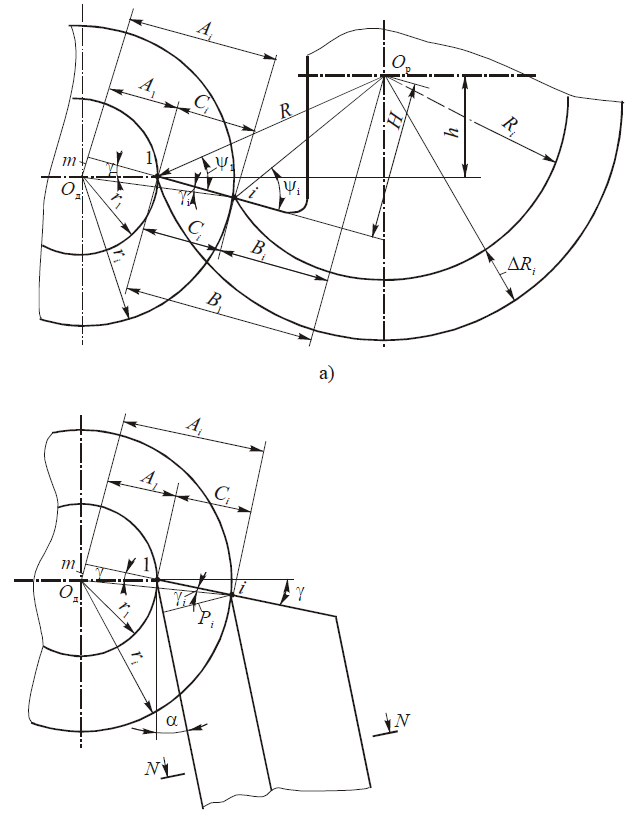

У круглых резцов задний угол α создается за счет превышения центра резца Ор над центром детали Од на величину h, а передний угол γ — за счет выреза по плоскости передней поверхности, отстоящей от центра на величину H (рис. 2). При этом точки режущей кромки на наружной окружности резца (точки 1 и 3) лежат на линии оси центров станка:

sin а = h / R; sin(α + γ) = sin ψ = H / R,

где R — радиус наружной окружности резца.

В других точках режущей кромки углы α и γ в сечении, перпендикулярном к оси резца, зависят от положения координатных плоскостей (основной и резания) и касательных к задней и передней поверхностям. При этом след основной плоскости проходит через режущую кромку и радиус, проведенный в точку режущей кромки из центра детали, а след плоскости резания проходит через вектор окружной скорости резания v. Касательная к задней поверхности в разных точках режущей кромки — это нормаль к радиусу, проведенному из центра резца Ор.

Из сказанного следует, что по мере приближения точки режущей кромки к центру резца происходит поворот координатных плоскостей по часовой стрелке и в любой i-й точке, отстоящей от вершины ближе к центру резца, задний угол αI > α, а γI < γ. Касательные к задней поверхности у круглых резцов также поворачиваются, но в противоположном направлении, т.е. против часовой стрелки. Для расчета переднего угла в любой i-й точке режущей кромки резца опустим перпендикуляр m из центра детали Од на продолжение передней поверхности резца и найдем, что

m = r1sin γ = ri sin γi, т.е. sin γi = (ri/r1)sin γ,

где ri, r1 — радиусы точек профиля детали, задаваемые чертежом.

На рис. 2 с левой стороны показано положение призматического резца в процессе резания. При изготовлении этих резцов производится срез по передней грани под углом γ+α, а задний угол α в рабочем положении создается путем поворота резца относительно детали. Приведенные выше формулы, полученные для круглого резца, справедливы и для призматического резца.

Задние углы (aN) на наклонных режущих кромках принято измерять в сечениях, нормальных к этим кромкам. Во избежание трения задних поверхностей с обработанной поверхностью заготовки они должны быть не менее 1…2°.

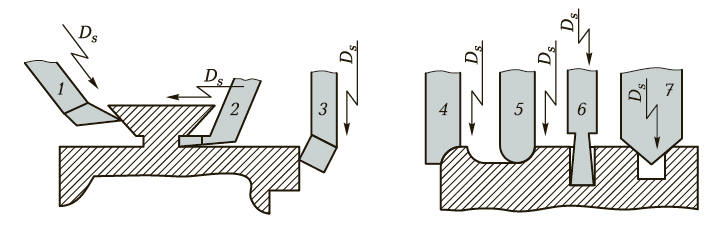

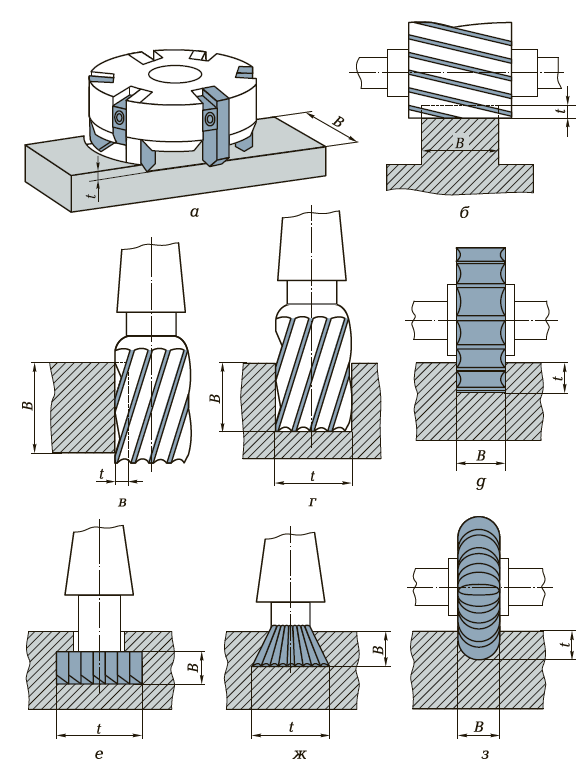

На примере призматического резца (рис. 3, а) с γ = 0 и прямолинейным фасонным профилем найдем, что на участке, параллельном оси детали,

tg α = x / A,

а на наклонном участке режущей кромки в нормальном сечении

tg aN = y / A

Так как y = x sin φ, где φ — угол между режущей кромкой и нормалью к оси заготовки, то

tg aN = tg a sin φ.

Из уравнения следует, что при φ → 0 и α → 0 угол aN → 0 . Во избежание трения боковых задних поверхностей с обработанной поверхностью заготовки участки режущих кромок, перпендикулярные к оси заготовки, выполняют либо с углом поднутрения φ1=1°30’…3°, либо на них оставляют узкие ленточки шириной f=0,5…1,0 мм (рис. 3, б). При открытых поверхностях возможно изготовление резцов с винтовыми задними поверхностями либо с поворотом оси резца относительно оси заготовки (рис. 3, в). В последнем случае на участке ab, перпендикулярном к оси детали, φ > 0 и, следовательно, aN > 0.

а — задний угол на наклонных режущих кромках; б — поднутрение участков режущих кромок, перпендикулярных к оси заготовки; в — резец с наклонным профилем

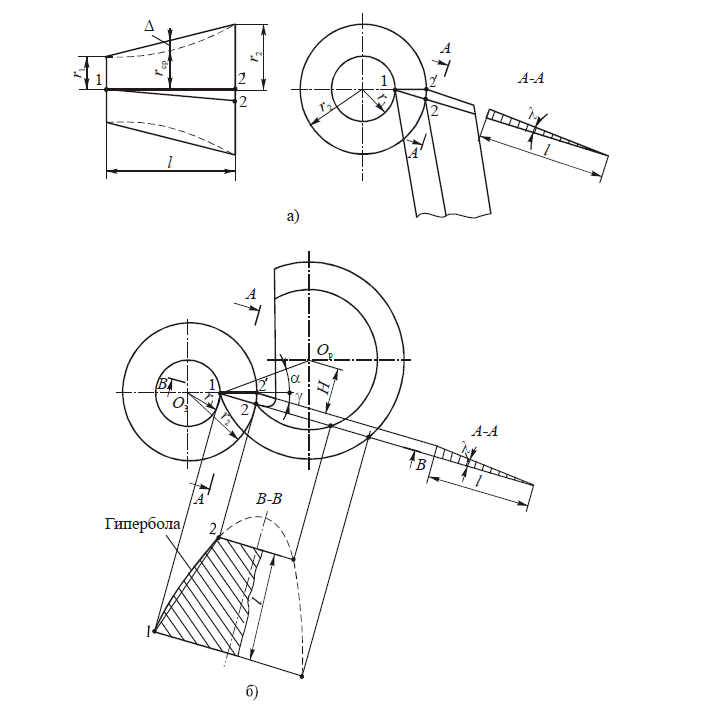

Профилирование фасонных резцов (аналитический расчет профиля) необходимо для их изготовления и проектирования инструментов второго порядка, а также шаблонов и контршаблонов, применяемых для контроля соответственно профилей резцов и шаблонов. При этом профиль круглого резца рассчитывается в радиальном (осевом) сечении, а призматического резца — в сечении, нормальном к задней поверхности.

Из-за наличия переменных значений углов a и γ глубина (высота) точек профиля резца в этих сечениях не совпадает с глубиной профиля детали в ее осевом сечении. Расчет ведется путем определения высотных координат характерных (узловых) точек профиля, отсчитываемых от базовой точки, за которую принимается наивысшая точка профиля (вершина резца). Осевые размеры профиля передаются от детали без искажения.

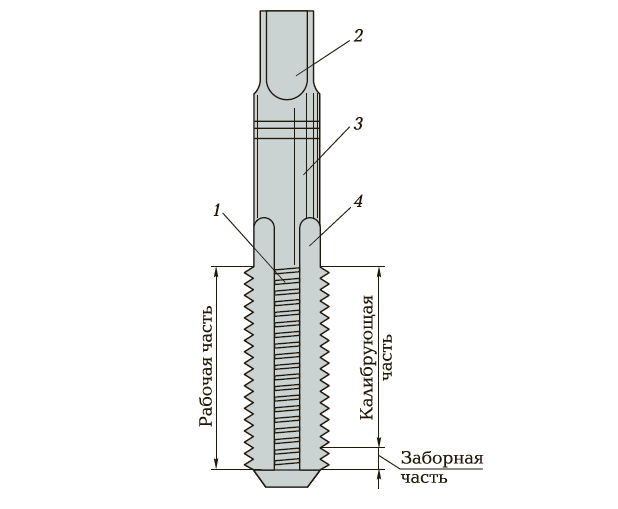

Профилирование круглых фасонных резцов.

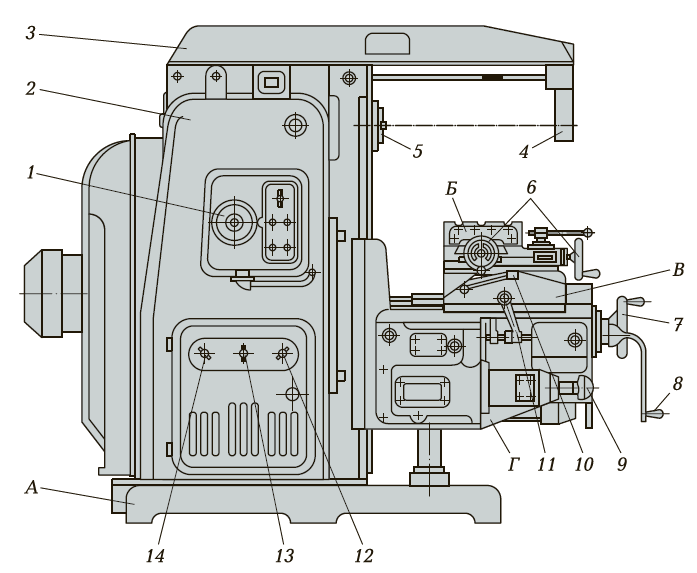

Исходные данные для расчета профиля резца: обрабатываемый материал и профиль детали, задаваемый радиусами окружностей, проходящих через узловые точки r1, r2…, ri, и осевыми размерами a1, a2,…, ai. По рекомендациям выбирают углы вершинной точки γ и a и радиус наружной окружности резца R. Исходя из поставленной задачи, требуется рассчитать радиусы окружностей, на которых лежат точки резца, обрабатывающие соответствующие точки детали R1, R2…,Ri и высотные координаты профиля резца в его осевом сечении ΔR = R — Ri (рис. 4, а).

Предварительно определяют параметры вершины резца (точка 1), лежащей на линии центров станка по заданным исходным значениям:

h1 = R sin a; m = r1 sinγ; ψ1 =a + γ; A1 = r1 cosγ ; H = Rsin ψ1; B1 = R cos ψ1.

Далее, используя значения этих параметров, для любой i-й точки профиля находят последовательно:

sin γi = m / ri ;

Ci = ri cos γi — A1 ;

Bi = B1 -Ci ;

tg ψi = H / Bi ;

Ri = H/sin ψi ;

ΔRi = R — Ri.

Здесь параметры Ai, Bi и Ci переменны и измеряются вдоль передней грани резца, а угловой параметр ψi = ai + γi определяется с использованием их величин.

Профилирование призматических резцов.

Профилирование призматических резцов производится на основе тех же исходных данных и заключается в определении высотных координат Pi узловых точек профиля резца в сечении, перпендикулярном к задней поверхности инструмента. Из расчетной схемы на рис. 4, б следует, что для этого достаточно иметь три уравнения:

sin γi = m/ri ;

Ci = ri cos γi — A1 ;

а – круглый резец; б – призматический резец

Здесь по аналогии с круглыми резцами предварительно находят значения параметров m и А1. Координаты узловых точек вдоль оси передаются от детали к резцу без искажения.

По найденным координатам узловых точек в указанных сечениях на рабочих чертежах фасонных резцов вычерчивают профиль, обычно в

увеличенном масштабе. При этом прямолинейные участки профиля получают соединением прямой двух крайних точек, а криволинейные — по лекалу через точки отдельных отрезков, на которые предварительно разбивают заданный профиль детали. Обычно берут не менее трех — четырех точек.

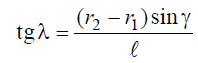

Погрешности обработки фасонными резцами.

Погрешности обработки фасонными резцами возникают при обработке конических участков детали из-за несовпадения режущей кромки с образующей конуса.

а — призматический резец; б — круглый резец

Как следует из рис. 5, а, при обточке усеченного конуса призматическим резцом режущая кромка 1…2 скрещивается в пространстве с осью конуса и при вращении ее относительно оси детали образуется не конус, а однополостной гиперболоид, показанный штриховыми линиями. Наибольшее отклонение фактического профиля от конического Δ приходится на точку профиля с радиусом rср = (r + r2)/2.

Погрешность Δ = rср — rф, где rф — фактический радиус средней точки гиперболоида, который можно найти по формулам аналитической геометрии. При этом величина погрешности Δ не должна превышать допуск на отклонение образующей конуса. В случае применения призматических резцов ее можно свести до нуля, заточив переднюю грань дополнительно под углом λ. При этом режущая кромка резца займет положение 1…2‘, т.е. будет совпадать с образующей конуса.

Из рис. 5, а следует, что

где ℓ — длина конуса.

Такой прием, однако, не дает возможности получить точный конический профиль детали при использовании круглых фасонных резцов. Это объясняется тем, что при пересечении конического тела резца плоскостью передней грани, проходящей параллельно оси, получается криволинейная режущая кромка в форме гиперболы (рис. 5, б). Дополнительная заточка передней грани под углом λ хотя несколько снижает погрешность обработки, но совместить полностью режущую кромку с образующей конуса не удается.

Теоретически можно рассчитать профиль резца по нескольким точкам конической поверхности детали, определив их радиусы в сечениях, перпендикулярных к оси, но тогда профиль исходного тела резца будет криволинейным. Из-за высокой трудоемкости точное изготовление таких резцов считается нерациональным. Заточка же передней грани круглых резцов под углом λ хотя и не исключает погрешности обработки конических участков детали, но дает существенное ее снижение.