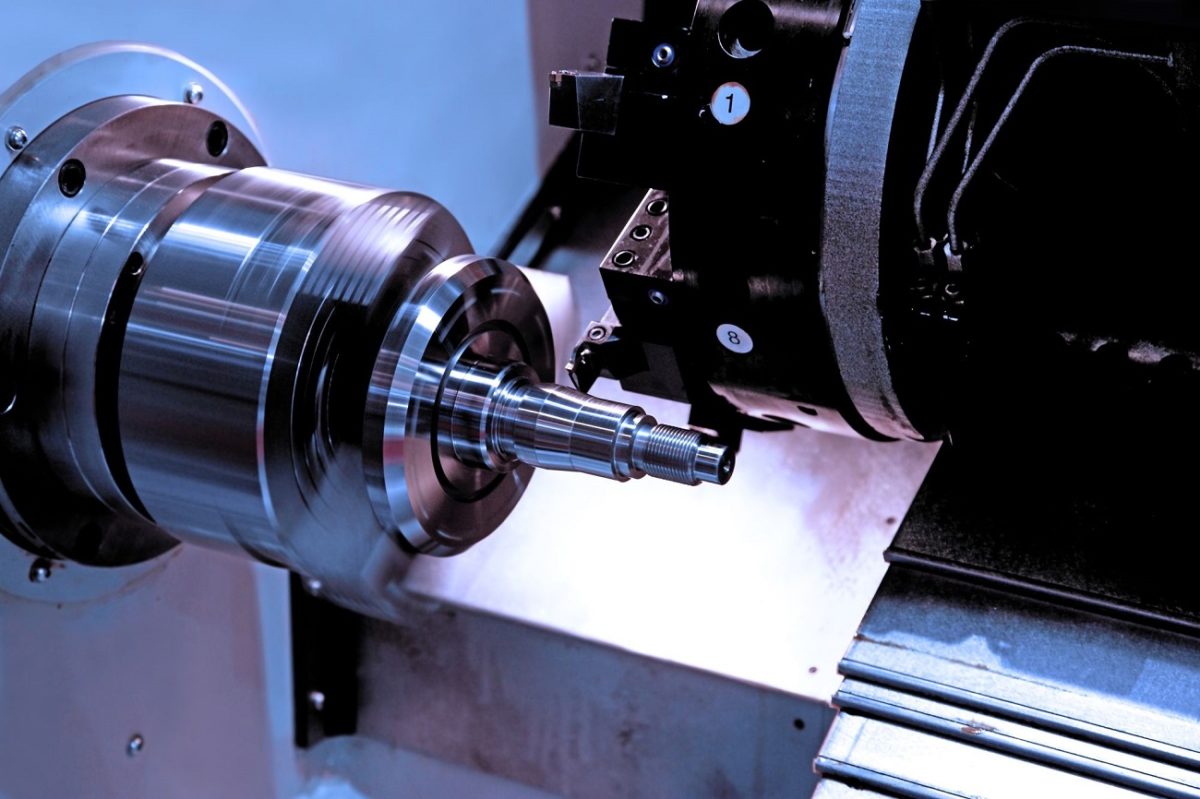

Детали, имеющие поверхности вращения (цилиндрические, наружные, фасонные, цилиндрические внутренние и др.) обрабатывают на различных станках: токарной группы (токарно-винторезные, токарно-карусельные,

токарно-револьверные, одношпиндельные и многошпиндельные полуавтоматы и автоматы, станки для тонкого точения и др.); шлифовальной группы (круглошлифовальные, бесцентрово-шлифовальные, притирочные, полировальные и т.п.). Станки этих групп применяют как обычные, так и с числовым программным управлением (ЧПУ). Наиболее распространённым методом обработки цилиндрических наружных поверхностей является точение резцом (резцами).

Для точения цилиндрических поверхностей и поверхностей, прилегающих к ним и ограничивающих их длину (торцы, уступы, канавки, радиусы и т.д.), применяют проходные, подрезные (прямые и отогнутые), отрезные, канавочные и другие резцы с напайными пластинами из быстрорежущей стали или твёрдых сплавов и композиционных материалов.

При токарной обработке различают:

а) черновое точение (или обдирочное) – с точностью обработки IТ13… IТ12 с шероховатостью поверхности до Rа = 6,3 мкм;

б) получистовое точение – IТ12… IТ11 и шероховатость до Rа 1,6 мкм;

в) чистовое точение – IТ10… IТ8 и шероховатость до Rа 0,4 мкм.

При черновом точении, как и при любой черновой обработке снимают до 70 % припуска. При этом назначаются максимально возможные глубина резания t и подача S. На черновых операциях повышение производительности обработки добиваются увеличением глубины резания (уменьшением числа рабочих ходов), а также подачи.

На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокращение основного времени возможно за счёт увеличения скорости резания. На универсальных токарно-карусельных станках обрабатывают заготовки деталей типа тел вращения разнообразной формы диаметром до 10 000 мм.

К методам чистовой обработки относятся: тонкое точение и различные методы шлифования. Они, как правило, позволяют обеспечить требуемые точность размеров, формы, взаимного расположения и, в большинстве

случаев, качество поверхностного слоя.

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие) и отчасти для деталей из чугуна и закалённых сталей (НRС 45…60). Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых не допускается из-за возможного шаржирования поверхности. Тонкое точение обеспечивает получение наружных цилиндрических поверхностей вращения правильной

геометрической формы с точным пространственным расположением осей и является высокопроизводительным методом.

При тонком точении используются алмазные резцы или резцы, оснащённые твёрдым сплавом (ТЗОК4, синтетические сверхтвёрдые материалы типа оксидная керамика ВОК60 и оксидно-нитридная керамика «кортинит» гексанит-Р, эльбор-Р).

Тонкое точение характеризуется незначительной глубиной резания (t=0,05…0,2 мм), малыми подачами (S = 0,02…0,2 мм/об) и высокими скоростями резания (V = 120….1000 м/мин). Точность размеров IТ5…IТ6; Ra = 0,8…0,4мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IТ8…IТ9. Весь припуск снимается за один рабочий ход. Применяются станки особо высокой точности, жёсткости и виброустойчивости. На этих станках не следует выполнять другие операции.