Для превращения лазерного луча в инструмент, ему или обрабатываемой заготовке нужно сообщить движение подачи по траектории, совпадающей с контуром получаемой детали, либо элементов детали. Машина, где выполняются эти условия, есть станок лазерной резки.

Независимо от своей классификационной принадлежности, практически все станки лазерной резки, за исключением специальных моделей для обработки различного металлопрофиля, имеют в своей конструкции стол, для размещения на нем листовой заготовки. Размеры стола согласованы со стандартными размерами металлического листа. Для повышения производительности, часто в конструкцию станка встраивается второй сменный стол (рис. 1). По данной схеме один стол находится в рабочей позиции – там происходит резка заготовки, второй стол находится в позиции загрузки–выгрузки – там происходит снятие готовых деталей после резки и загрузка заготовки для последующей обработки. Смена столов чаще происходит автоматически, по программе, иногда, на простых машинах, при

участии оператора. Применение такой конструкции значительно снижает время, затрачиваемое на установку-снятие деталей и заготовок, что в свою

очередь повышает производительность операции.

Для сообщения заготовке. режущей головке движения подачи в станках

лазерной резки предусмотрены различные приводные механизмы. Наиболее распространенный тип применяемых приводов — шарико-винтовая передача. Однако, в последнее время. наблюдается тенденция применения в механизмах приводов линейных асинхронных двигателей (ЛАД). Данная схема позволяет добиться более высоких скоростей движений, избежать частых мероприятий по обслуживанию приводных механизмов, повысить ресурс станка.

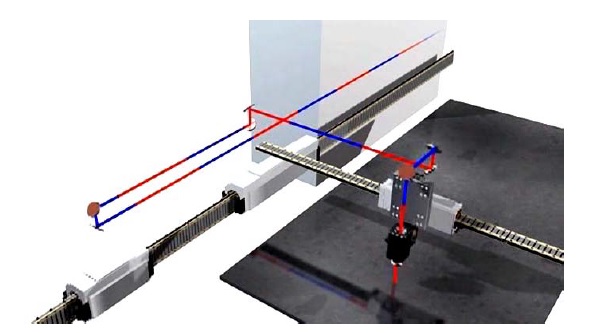

Особенностью конструкции станка лазерной резки является также наличие такого устройства или комплекса устройств. как световод. Он служит для доставки лазерного луча от лазерного генератора до режущей головки (рис. 2). В состав световода входят система зеркал, герметичный канал, при необходимости различные устройства, компенсирующие длину

луча. Для предотвращения перегрева зеркал лазерным лучом, они имеют

жидкостную систему охлаждения. В канале световода постоянно поддерживается избыточное давление воздуха для предупреждения попадания

туда пыли и других взвешенных частиц, что неблагоприятно сказывается

на качестве луча и последующем качестве резки.

Один из подходов классификации станков лазерной резки по возможности обрабатывать различные виды заготовок. Здесь выделяют следующие виды:

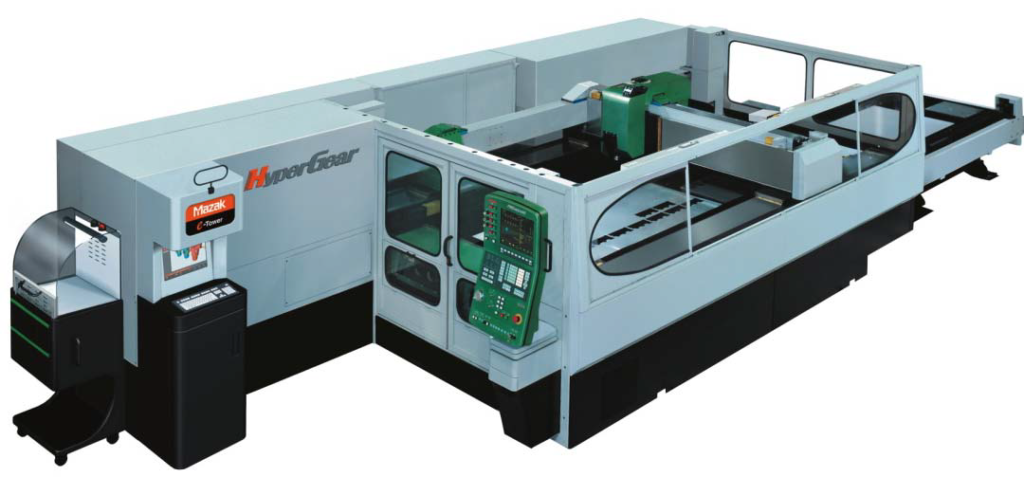

— станки для обработки только листовой заготовки, так называемые 2D станки — самая распространенная группа станков (рис. 3). Оснащаются жестко закрепленной режущей головкой. Из дополнительных возможностей некоторых моделей стоит отметить обработку трубной заготовки с применением различных зажимных приспособлений типа токарного патрона, нарезка резьбы и снятие фасок в предварительно вырезанных отверстиях;

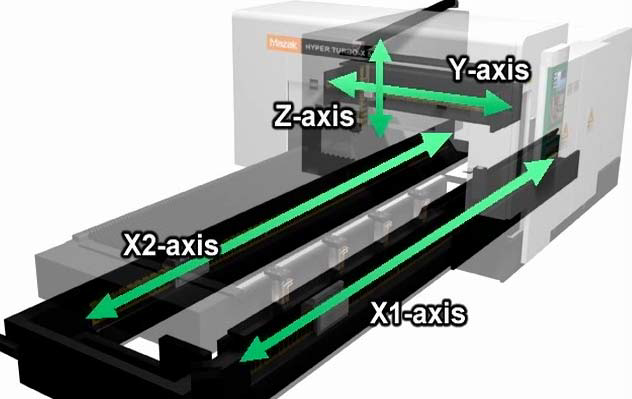

– 2D + 3D станки для обработки, как листовой заготовки, так и различной объемной заготовки (штамповок, металлопрофиля, труб и т. д.). Как и станки первой группы имеют стол, на котором помимо обработки листовой заготовки, можно закреплять объемную заготовку. Также станки оснащаются вращающимся зажимным приспособлением для обработки трубной заготовки различного сечения. Главное отличие данного вида станков – подвижная в 3-х координатах режущая головка (рис. 4);

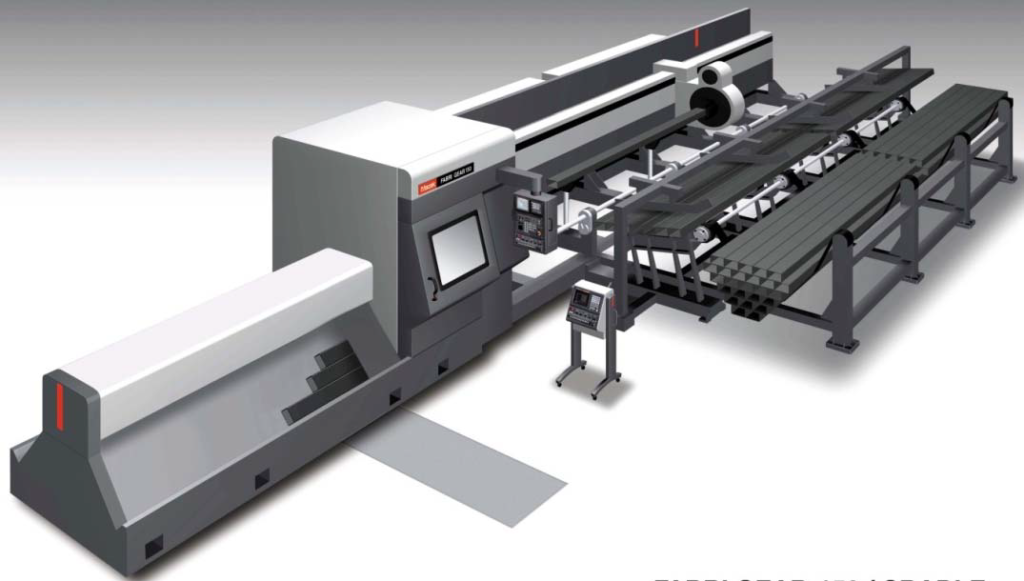

– 3D станки – узкоспециализированные высокопроизводительные решения для обработки различного металлопрофиля. Оснащаются автоматизированными погрузочными и разгрузочными устройствами различных конструкций (насыпные, конвейерные, подъемные и т. д.). Режущая головка – подвижная в 3-х координатах (рис. 5).

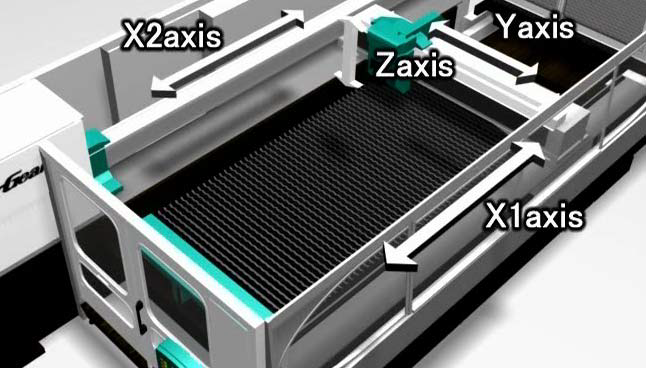

Применяемые термины 2D, 2D + 3D, 3D, в первую очередь относятся к обрабатываемой заготовке, а не к управляемым осям станка. При обработке двумерной заготовки – листа, профиль вырезаемой детали лежит в плоскости X, Y, хотя управление осуществляется по трем осям X, Y, Z. По Z происходит отслеживание неровностей заготовки (листа). То же самое можно сказать про обработку трехмерной заготовки (металлопрофиль, штамповка и т. д.). Тело вырезаемой детали трехмерно, а управление движением резака происходит по пяти осям X, Y, Z, A, B.

Таким образом, можно сказать, что 2D станки ведут 3-х осевую обработку, а станки 2D + 3D могут вести 5-ти осевую обработку.

Другой подход в классификации станков – по схемам движения стола и режущей головки. По данному признаку различают станки с «летающей оптикой», гибридные станки (с подвижным столом) и станки с неподвижной режущей головкой. Станки с «летающей оптикой» – самая распространенная схема. Согласно данной схеме стол с заготовкой неподвижны. Все движения совершает режущая головка (рис. 6), а т. к. стол с заготовкой неподвижны, здесь достигаются самые высокие скорости движений. Из недостатков стоит отметить ограниченность доступа в рабочую зону станка, из-за чего на данных установках применяют второй сменный стол.

В гибридных станках стол с заготовкой совершают движение по оси Х, режущая головка совершает движения по оси Y (рис. 7). Число станков по

данной схеме постоянно увеличивается, так как они отличаются простотой конструкции, стабильным качеством резки, хорошим доступом к заготовке. В качестве недостатка отмечу относительно невысокую скорость перемещений.

Станки с неподвижной режущей головкой – наименее распространенная схема. Здесь все движения совершает либо стол с заготовкой, либо одна заготовка, удерживаемая захватами (рис. 8), а так как длина луча практически не изменяется, то в данном случае достигается высокая стабильность качества резки. Из недостатков следует отметить, невозможность обработки относительно тяжелых заготовок и невысокую скорость перемещений.

Существуют и другие подходы к классификации, предлагаемые различными производителями данного оборудования.

В настоящий момент производители предлагают богатый выбор оборудования лазерной резки. Станки отличаются как по основным параметрам, так и по возможностям. Данное обстоятельство подразумевает определенные трудности выбора нужного оборудования. подходящего под требования конкретного производства. Основные моменты, на которые следует обратить внимание при выборе оборудования лазерной резки следующие:

— в первую очередь следует определиться, что будет обрабатываться на станке лазерной резки. Либо это будет только металлический лист (2D резка), металлический лист и объемная заготовка (2D + ЗD резка), либо это будет только объемная заготовка (3D резка). Данный пункт, в первую очередь влияет на стоимость оборудования и в некоторой степени на габаритные размеры оборудования;

— если станок оборудован столом для размещения металлического листа, то следует определиться с размером стола. Существует ряд самых распространенных размеров: 1250х1250: 1250х2500: 1500х3000: 2000х4000:

3000х6000 мм. Данный параметр напрямую связан с размером листовой

заготовки, которая будет обрабатываться на станке. При выборе станка для обработки металлопрофиля (3D резка), следует обратить внимание на длину и максимально возможный размер поперечного сечения обрабатываемого профиля;

— крайне важно определиться с мощностью лазерного генератора. Параметр влияет на максимальную толщину обрабатываемого материала. Причем следует заметить, что мощность лазерного генератора существен но влияет на потребление станком электроэнергии и стоимость станка;

– следует также иметь ввиду, что многие производители оборудования лазерной резки, опционально оснащают свои станки дополнительными приспособлениями и оснасткой существенно расширяющими возможности

оборудования. Например, на станках 2D резки может устанавливаться вращающийся шпиндель для обработки трубной заготовки. Или, если станок оснащен системой смены режущих головок, то в качестве инструмента может работать резьборезная головка с метчиком и головка с зенковкой для снятия фасок в предварительно вырезанных отверстиях.