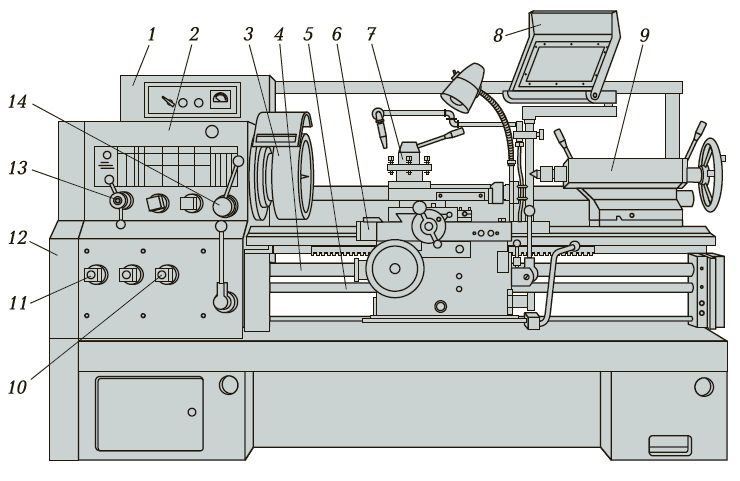

В машиностроении наибольшее распространение получил токарно-винторезный станок мод. 16К20 (рис. 1). Все узлы этого станка смонтированы на станине. С левой стороны станины жестко закреплена передняя бабка 2, в которой размещена коробка скоростей, представляющая собой многоступенчатый зубчатый редуктор, обеспечивающий изменение частоты вращения шпинделя 3. На переднем резьбовом конце шпинделя и в его отверстии, имеющем коническую форму, могут быть размещены различные приспособления для закрепления заготовок в процессе обработки. На направляющих станины, с правой стороны, расположена задняя бабка 9, которую можно перемещать вдоль этих направляющих и закреплять в заданном положении. В задней бабке располагается пиноль, перемещающаяся в корпусе и имеющая коническое отверстие для установки инструментов (сверла, зенкера, развертки) или приспособлений для крепления инструмента.

1 — шкаф с электрооборудованием; 2 — передняя бабка; 3 — шпиндель; 4 — ходовой винт; 5 — ходовой вал; 6 — суппорт; 7 — резцедержатель; 8 — защитный экран; 9— задняя бабка; 10, 11 — рукоятки настройки коробки подач; 12— защитный кожух гитары сменных зубчатых колес; 13, 14 — рукоятки настройки частот вращения шпинделя

Оси отверстия шпинделя и пиноли задней бабки должны находиться на одной линии, называемой линией центров. Расстояние этой линии от направляющих станины является основной технической характеристикой станка, определяющей максимально возможный диаметр обрабатываемой заготовки (для станка мод. 16К20 — 400 мм).

На боковой поверхности станины, с левой стороны, крепят коробку подач, представляющую собой многоступенчатый зубчатый редуктор, выходными элементами которой являются ходовой вал 5 и ходовой винт 4. Коробка подач связана со шпинделем зубчатой передачей (гитарой), которая закрыта кожухом 12.

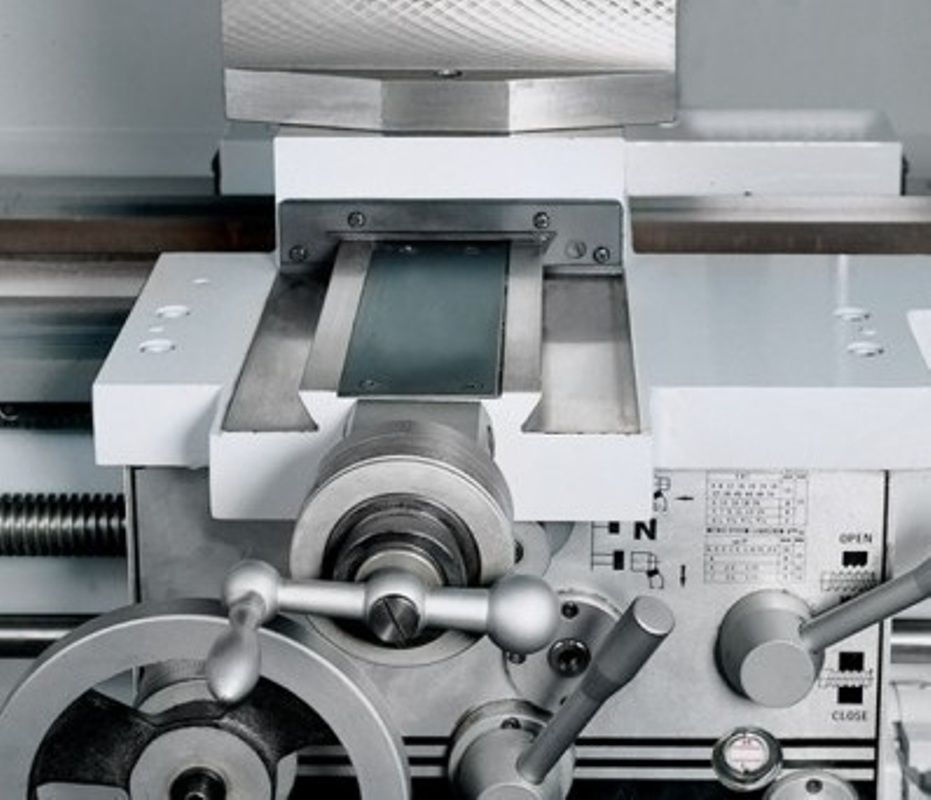

На направляющих станины, между передней и задней бабками, расположен суппорт 6, который может перемещаться вдоль линии центров (продольная подача). На верхней каретке суппорта установлены поперечные салазки, которые могут перемещаться перпендикулярно линии центров (поперечная подача). На салазках смонтирован верхний суппорт, который можно поворачивать вокруг вертикальной оси и закреплять в заданном положении. Он состоит из двух частей, одну из которых можно перемещать относительно другой под утлом к линии центров, зависящим от угла поворота верхнего суппорта. На верхнем суппорте устанавливают четырех позиционный резцедержатель 7 для закрепления инструментов и последовательного их использования при повороте резцедержателя, а также для его закрепления в одном из четырех фиксированных положений. Движение суппорту передается через ходовой вал или ходовой винт и зубчатые передачи фартука, закрепленного на суппорте станка и перемещающегося вместе с ним.

Управление работой станка осуществляется при помощи рукояток, расположенных на передней бабке и фартуке. Частоту вращения шпинделя устанавливают рукоятками 13 и 14 согласно таблице, расположенной на передней бабке станка. Рукояткой 13 устанавливают один из четырех диапазонов частот вращения шпинделя, а требуемую частоту вращения в выбранном диапазоне устанавливают рукояткой 14, которую перемещают в одно из шести фиксированных положений.

Величину подачи устанавливают рукоятками 10 и 11. Каждая из рукояток имеет четыре фиксированных положения, обозначенных римскими цифрами (рукоятка 10) и латинскими буквами (рукоятка 11). Величины подач и соответствующие им положения рукояток указаны в таблице, расположенной на передней бабке станка. При настройке станка следует учитывать, что поперечная подача составляет половину продольной, указанной в таблице. Электрическое питание к станку подводится через шкаф 1 с электрооборудованием.

Приспособления для токарной обработки.

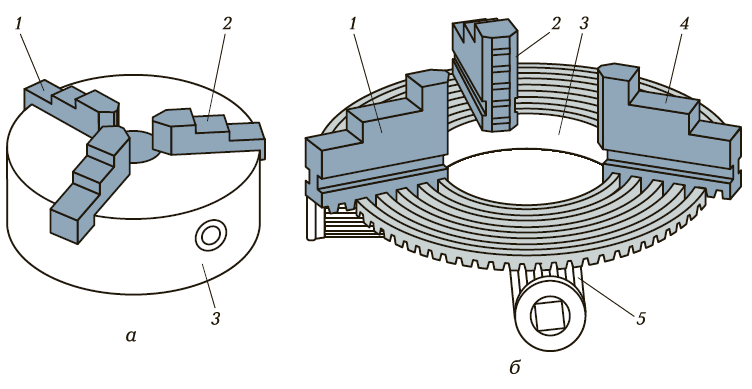

Наиболее часто для закрепления заготовок для их обработки на токарном станке применяют трехкулачковые самоцентрирующиеся патроны и центры.

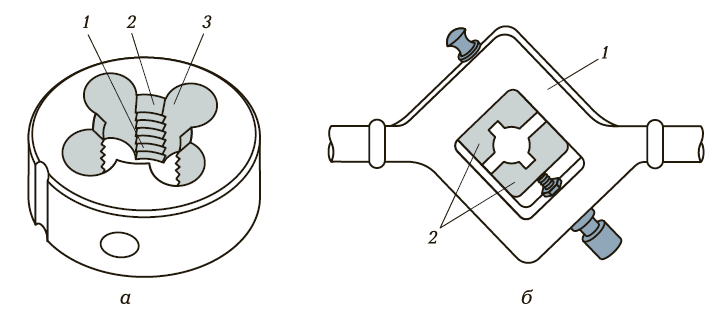

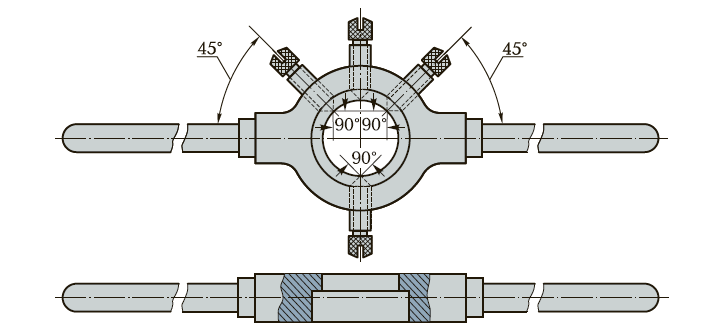

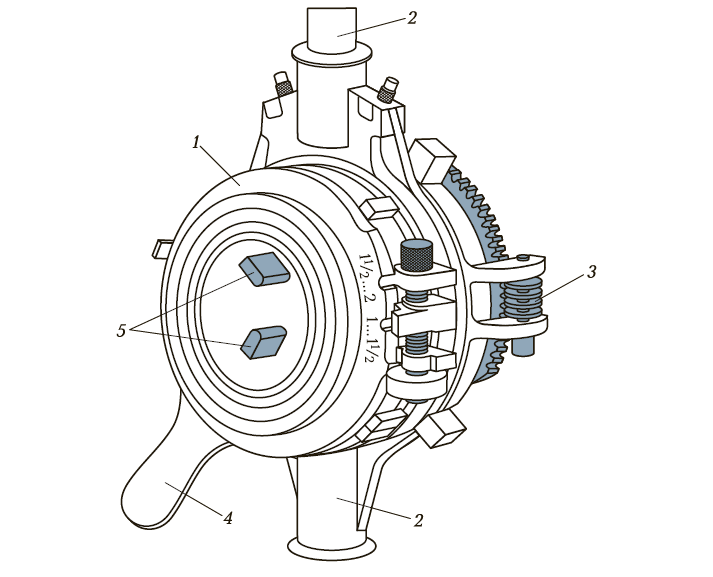

Самоцентрирующийся трехкулачковый патрон (рис. 2, а) состоит из корпуса 3 с пазами, в которых перемещаются кулачки 1 и 2. Перемещение кулачков от периферии к центру патрона происходит при помощи спиральной нарезки, выполненной в диске 3 (рис. 2, б). Диск приводится во вращение специальным ключом, который устанавливают в отверстие зубчатого колеса 5. Это колесо находится в зацеплении с диском 3. Кулачки 1, 2 и 4 изготавливают ступенчатыми, позволяющими закреплять заготовки с базированием по внутреннему диаметру. Для повышения износостойкости кулачки подвергают закалке.

а — общий вид: 1, 2 — кулачки; 3 — корпус; б — устройство: 1, 2, 4 — кулачки; 3 — диск со спиральной нарезкой; 5 — зубчатое колесо

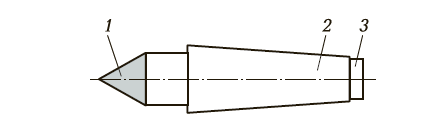

Различают два типа центров — жесткие и вращающиеся.

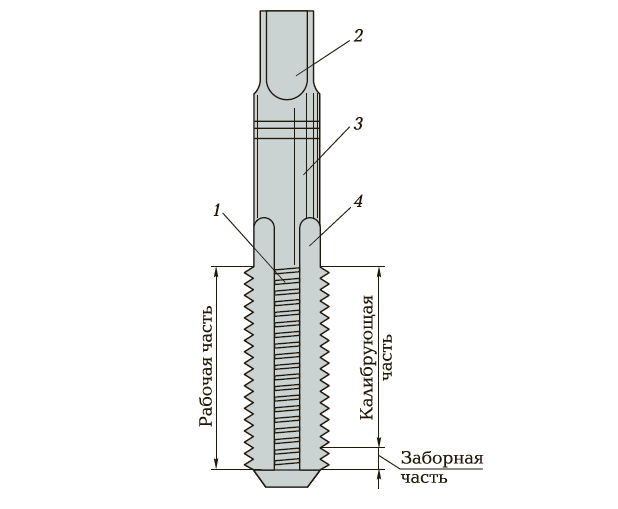

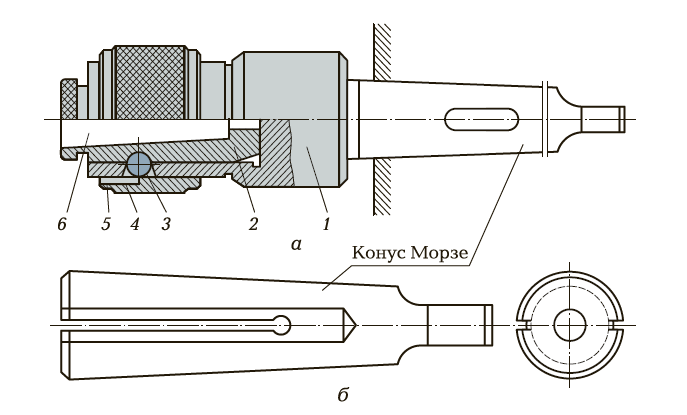

Жесткий центр (рис. 3) состоит из рабочей части 1, представляющей собой конус с углом при вершине 60°, хвостовой части 2, обеспечивающей соединение конуса со шпинделем или пинолью задней бабки. Для извлечения центра из отверстия шпинделя и пиноли задней бабки служит опорная часть 3, диаметр которой меньше диаметра хвостовой части присоединительного конуса, что позволяет удалить центр без повреждения его конической части.

1 — рабочая часть; 2 — хвостовая часть; 3 — опорная часть

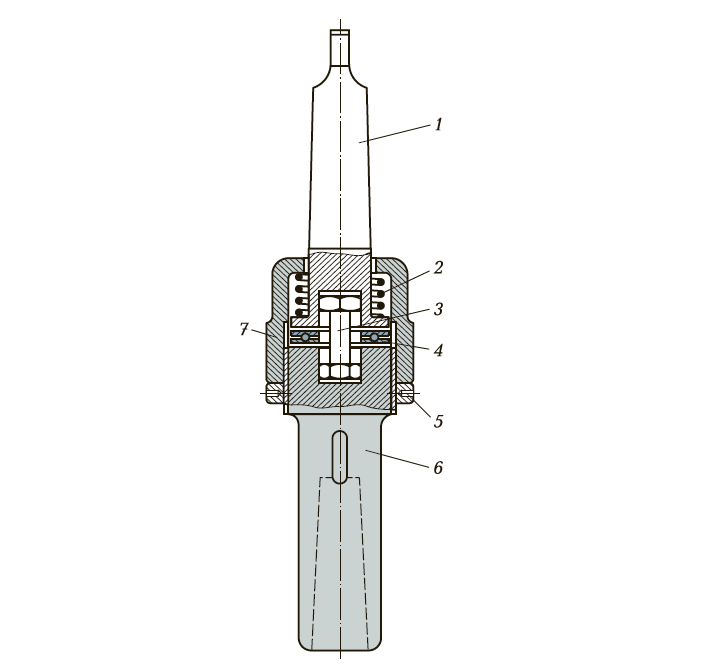

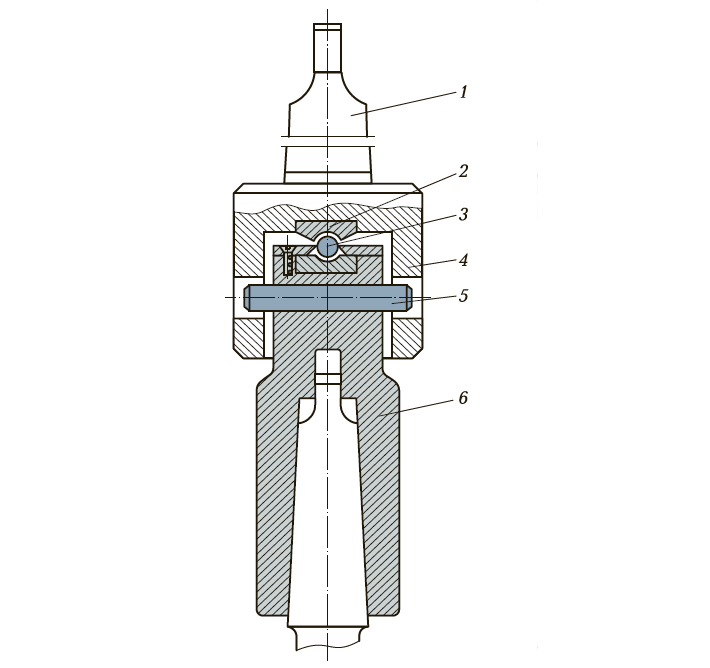

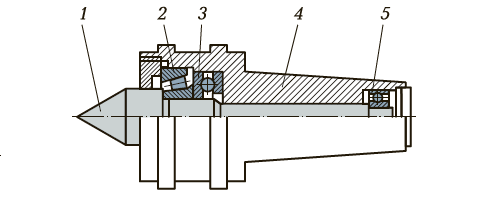

Вращающиеся центры (рис. 4) находят широкое применение при обработке на токарно-винторезных станках, однако, следует иметь в виду, что они снижают точность обработки.

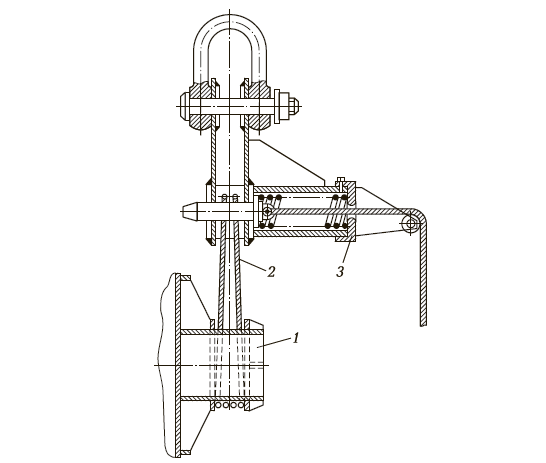

Вращающийся центр состоит из корпуса 4 с коническим хвостовиком, в котором установлены два шариковых 3 и 5 и один роликовый 2 подшипники. В подшипниках устанавливают вращающийся центр 1.

1 — центр; 2 — роликовый подшипник; 3, 5 — шариковые подшипники; 4 — корпус

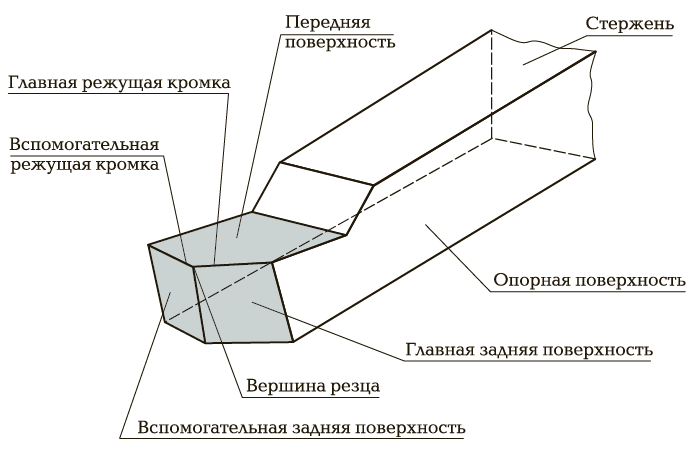

Токарные резцы, их конструкция и назначение. Токарный резец (рис. 5) состоит из головки, являющейся его рабочей частью, и стержня, служащего для закрепления резца в резцедержателе.

Рабочую часть резца изготавливают из материалов высокой твердости: быстрорежущие стали и твердые сплавы. Выбор материала рабочей части зависит от твердости материала обрабатываемой заготовки и выбирается по справочным таблицам.

Для обеспечения процесса резания поверхности, ограничивающие рабочую часть резца, должны быть расположены под определенными углами: передняя поверхность под углом 1 …2° к горизонтали, главная и вспомогательная задние поверхности — соответственно под углами 12… 15 и 7… 10° к вертикали.

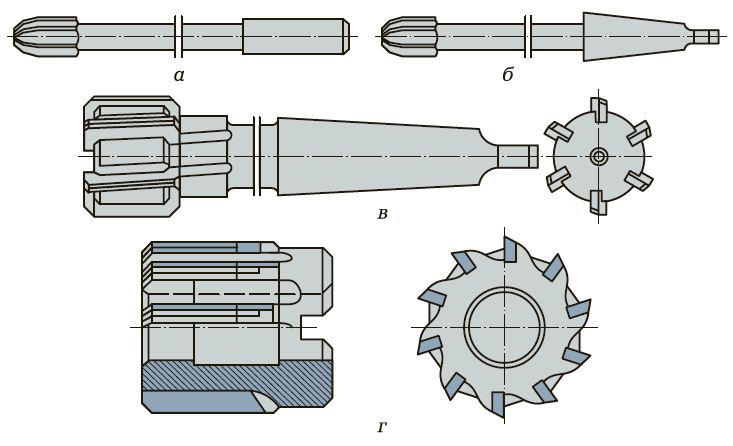

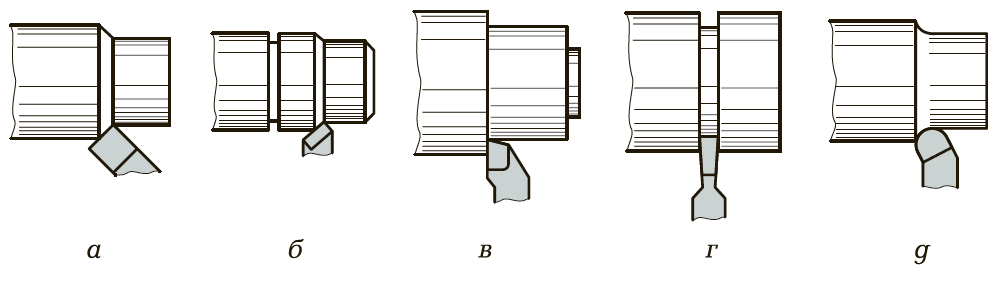

Конструкция токарного резца (рис. 6) зависит от характера выполняемых работ:

- проходные (прямой и отогнутый) — для обработки гладких цилиндрических поверхностей (рис. 6, а и б);

- проходной упорный — для обработки ступенчатых цилиндрических поверхностей (рис. 6, в);

- прорезной (отрезной) — для обработки канавок и отрезания заготовок (рис. 6, г);

- фасонный — для обработки галтелей (рис. 6, д).

а, б, в — проходные отогнутый, прямой и упорный соответственно; г — прорезной (отрезной); д — фасонный

Режимы резания.

Режимы резания при токарной обработке характеризуются скоростью резания v, подачей S и глубиной резания t.

Скорость резания — линейная скорость точки на поверхности заготовки, наиболее удаленной от оси ее вращения, — измеряется в метрах в минуту (м/мин) и рассчитывается по формуле v = πDn/1000, где π — постоянная величина, равная 3,14; D — диаметр обрабатываемой заготовки, мм; п — частота вращения шпинделя, мин-1; 1000 — постоянная величина, обеспечивающая перевод миллиметров, в которых измеряют диаметр заготовки, в метры, так как скорость резания измеряется в метрах в минуту.

Подача — отношение расстояния, пройденного рассматриваемой точкой режущего инструмента или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов, измеряется в миллиметрах на оборот заготовки (мм/об).

Глубина резания — толщина слоя материала, снимаемого с поверхности заготовки за один ход инструмента, измеряют в миллиметрах (мм).

Выбор режимов резания заключается в определении значений скорости резания, подачи и глубины резания, позволяющих максимально использовать технологические возможности станка и режущего инструмента для получения поверхности с высокой точностью геометрических размеров и формы и малой шероховатостью обработанной поверхности.

Выбор режимов резания осуществляется, как правило, в следующем порядке:

- выбирается глубина резания в соответствии с припусками на обработку, которая должна быть выполнена с минимальным количеством ходов;

- определяется подача с учетом прочности механизма подач и жесткости заготовки (ддя черновой обработки), а также требуемой шероховатости поверхности, геометрии инструмента и материала заготовки (для чистовой обработки);

- устанавливается допускаемая скорость резания с учетом глубины резания и подачи, а также мощности станка, материала заготовки;

- рассчитывается частота вращения шпинделя по формуле п = 1000v/(πD) и устанавливается на коробке скоростей станка. Причем, если величина частоты вращения, полученная расчетным путем, не совпадает с паспортными данными станка, то выбирают ближайшее, наименьшее по величине, её значение.

При определении режимов резания следует использовать специальные справочные таблицы для определения глубины резания, подачи и скорости резания.

Работы, выполняемые на токарных станках. Токарные станки позволяют заменить трудоемкие ручные слесарные операции механизированной обработкой. На токарных станках может быть выполнена обработка цилиндрических и конических поверхностей (гладких и ступенчатых); подрезание торцов, протачивание канавок и отрезание заготовок; внутренних поверхностей (сквозных и глухих) сверлением, зенкерованием, развертыванием; нарезание наружных и внутренних резьб; накатывание рифлений; доводка наружных и внутренних цилиндрических и конических поверхностей; навивка пружин; рихтовка проволоки.

Организация рабочего места токаря.

Правильная организация рабочего места определяет порядок расположения приспособлений, инструментов, заготовок и обработанных деталей, при котором достигается наивысшая производительность труда при минимальных затратах физической, нервной и умственной энергии работника.

На рабочем месте не должно быть ничего, что не используется при выполнении работы. Все предметы, применяемые в процессе обработки (заготовки, инструменты, приспособления), должны иметь постоянное место расположения, причем то, что используется чаще, должно располагаться ближе к зоне обработки в наиболее удобных местах. Правильно организованное рабочее место оказывает существенное влияние на сокращение вспомогательного времени.

Планировка рабочего места зависит от ряда факторов, в том числе от типа станка и его размеров, размеров и формы обрабатываемых заготовок, типа и организации производства. Наиболее часто применяют два типа планировки рабочего места:

- инструментальный шкаф (тумбочка) располагается справа от работающего, а стеллажи для заготовок и обработанных деталей — слева. Такая планировка целесообразна в тех случаях, когда обработка ведется в центрах и установка заготовок на станке осуществляется левой рукой;

- инструментальный шкаф (тумбочка) располагается слева от работающего, а стеллажи для заготовок и обработанных деталей — справа. Такая планировка используется в тех случаях, когда обрабатывают тяжелые или длинные заготовки, установка которых осуществляется двумя руками.

Безопасность работ для токаря.

Для обеспечения безопасности выполнения работ необходимо:

- убедиться в наличии защитных ограждений и средств индивидуальной защиты;

- надежно закреплять обрабатываемую заготовку и режущий инструмент;

- отключать электрический привод в момент снятия и установки заготовки на станок;

- удалять стружку со станка только с использованием крючка и щетки;

- следить за исправностью электрической системы станка, в случае возникновения неисправностей работу следует прекратить.