Существует несколько классификаций металлорежущих станков, но основной можно считать по методу обработки. По данному критерию различают токарные, фрезерные, сверлильные, шлифовальные, резьбонарезные и расточные станки, а также зубообрабатывающие и комбинированные.

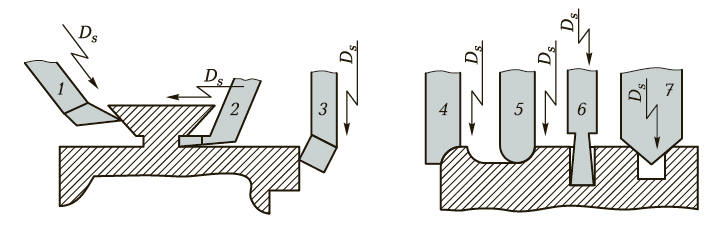

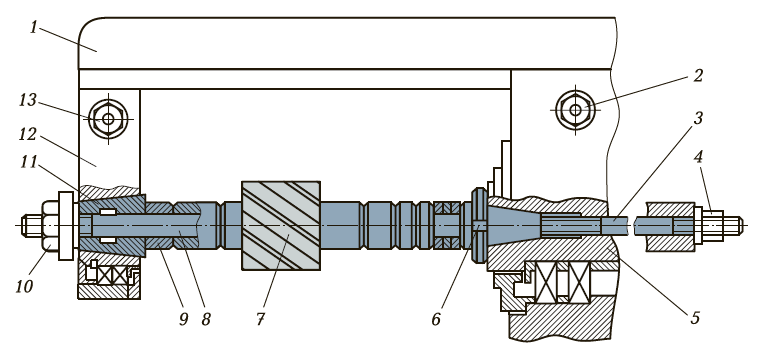

На токарных станках осуществляют токарную обработку заготовок, включающую в себя обработку цилиндрической и фасонной поверхности, отрезание, растачивание, нарезание резьбы, обработку торцов и обтачивание конуса. Режущим инструментом является резец, который может иметь твердосплавную пластину. Существует множество видов резцов: проходные, подрезные, отрезные, расточные и так далее.

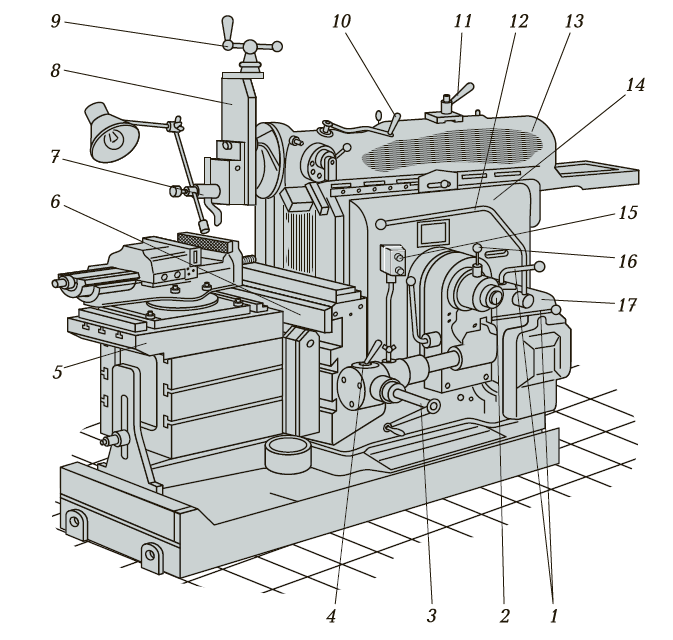

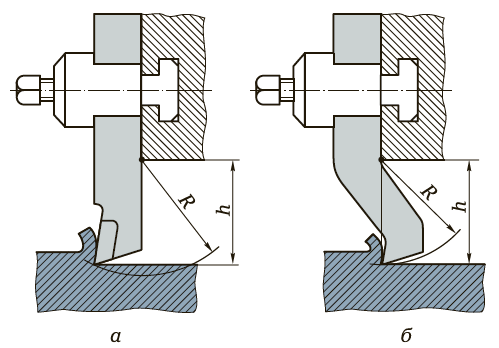

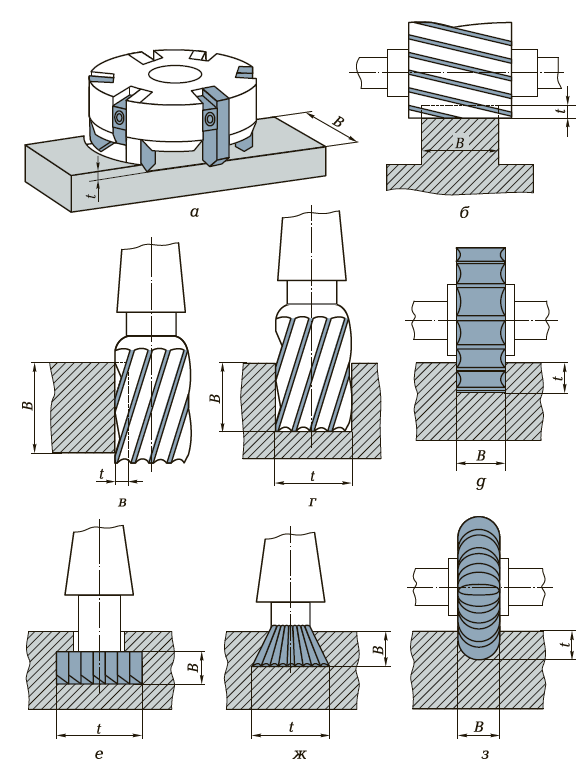

Фрезерное оборудование применяется для торцевого, фасонного и концевого фрезерования. В зависимости от того, как расположен шпиндель станка, фрезерование делится на горизонтальное и вертикальное. С помощью фрезерного оборудования можно фрезеровать большие поверхности, профили (например, шестерни, червяки и так далее), пазы, канавки и прочее. Режущим инструментом является фреза, которая может быть цилиндрической, торцевой, дисковой, угловой, концевой, шпоночной и так далее.

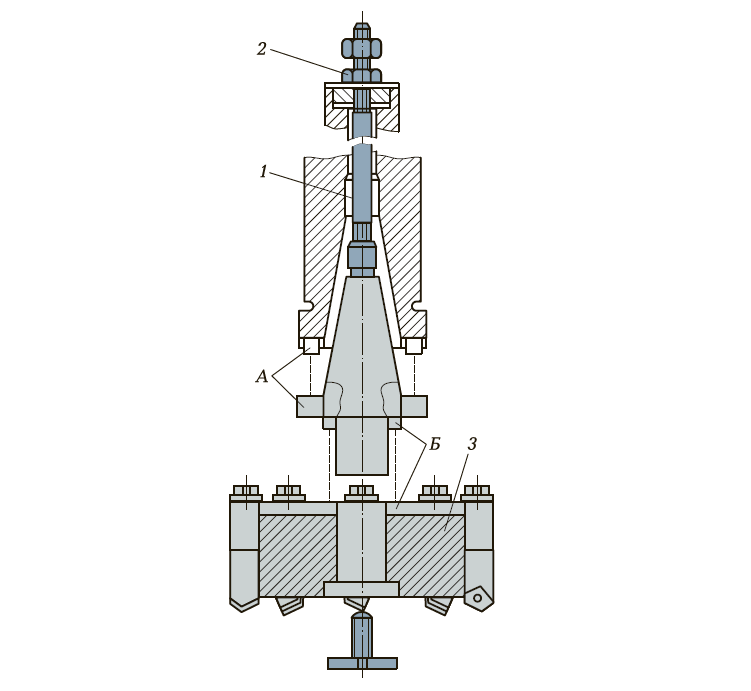

Сверлильные станки представлены в широком ассортименте. Например, довольно распространенными являются вертикально-сверлильные станки, многошпиндельные полуавтоматы, алмазно-расточное оборудование, горизонтально-расточные станки и так далее. Режущий инструмент при сверлении – это сверло. Оно бывает коническим, спиральным цилиндрическим перовым, центровочным и другим.

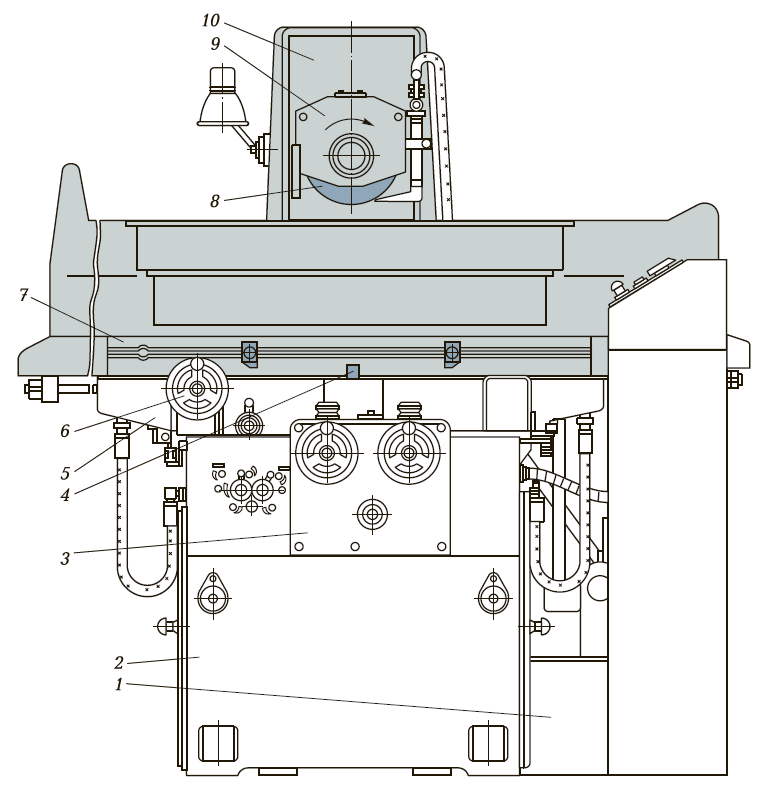

Шлифовальное оборудование также делится на множество видов. Есть плоско-, кругло-, бесцентрово-, внутришлифовальные станки и так далее. Для шлифования используется абразивный круг, который может быть коническим, кольцевым, тарельчатым и другим.

Зубообрабатывающие станки бывают зубострогальными, зубодолбежными, зубошлифовальными и так далее.

Виды станков по степени точности.

По данному показателю металлообрабатывающее оборудование делится на несколько классов. Например, класс «П» будет означать повышенную точность, «Н» — нормальную, «В» -высокую, «А» — особо высокую, а класс «С» — особо точную обработку. Станки класса «С» еще называют прецизионными.

Виды станков по уровню автоматизации.

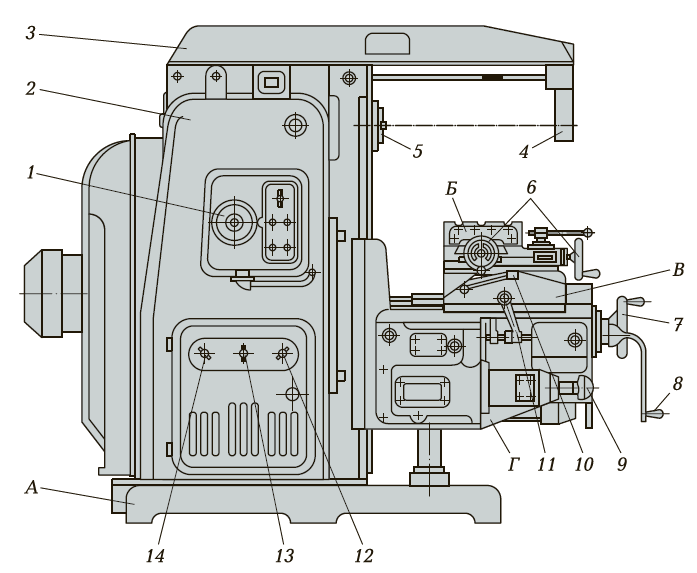

Для крупносерийного и массового производства металлических изделий используются агрегатные станки, укомплектованные однотипными узлами (агрегатами). В их конструкцию входит шпиндель, рабочий стол, станина, рабочие головки и так далее. В свою очередь оборудование, предназначенное для единичного или мелкосерийного производства, характеризуется универсальностью, а его конструкция может быть уникальной.

По уровню автоматизации различают такие виды станков:

• ручные (все операции – от установки заготовки до снятия готовой детали рабочий выполняет вручную);

• полуавтоматические (часть технологических операций выполняется в ручном режиме, а остальные – в автоматическом;

• автоматические (в таком оборудовании необходимо всего лишь задать нужные параметры обработки, а дальше станок самостоятельно выполнит весь технологический процесс, согласно заданной программе);

• станки с ЧПУ (это полностью автоматизированное оборудование, выполняющее все операции самостоятельно на основе закодированной системы числовых значений);

• гибкие автоматические модули.

Наибольшую популярность на данный момент получили станки с ЧПУ, где всем процессом обработки заготовки управляет программа. Эту программу разрабатывает и вводит в компьютер станка оператор. Основными вводимыми параметрами являются: частота вращения шпинделя, скорость обработки и так далее. Преимущество такого оборудования в том, что оно обеспечивает высокую производительность, исключает человеческий фактор, а, значит, и бракованные изделия, а также позволяет сэкономить на найме рабочих, ведь один оператор может обслуживать сразу несколько станков с ЧПУ.