При выполнении слесарных и слесарно-сборочных работ наиболее негативное влияние на окружающую среду оказывают:

- притирочные и доводочные операции;

- выполнение паяных соединений с применением мягких и твердых припоев;

- работы, связанные с подготовкой деталей под сварку и с зачисткой сварных швов;

- выполнение соединений с гарантированным натягом путем нагрева или охлаждения одной из сопрягаемых деталей;

- консервация деталей.

Притирочные и доводочные операции выполняют как вручную, так и с применением специального оборудования и ручных механизированных инструментов. Во всех случаях для выполнения этих операций используют абразивные материалы в виде спрессованного абразива (бруски, диски, сегменты), абразивных паст и свободного абразива (абразивные порошки). В связи с тем, что после притирки или доводки обработанная поверхность должна иметь малую шероховатость, для этих операций используют мелкозернистые абразивные материалы с величиной зерен от 0,5 до 40 мкм, которые, обладая небольшими размерами и малой массой, легко переходят во взвешенное состояние, загрязняя воздушное пространство рабочей зоны и попадая из нее в атмосферу. В целях активизации процесса обработки при притирке и доводке стараются использовать не сухой абразив, а абразивные пасты, в состав которых входят стеариновая и олеиновая кислоты. Кроме того, при доводочных работах с применением сухого абразива используют керосин и скипидар. Испарение кислот, керосина и скипидара в процессе обработки также вызывает загрязнение воздушного пространства рабочей зоны, а соответственно, и атмосферы. В этой связи рабочие места при притирке и доводке необходимо оснащать вытяжной вентиляцией, которая должна использоваться в комплекте с очистными установками, обеспечивающими очистку воздуха от абразивной и металлической пыли и от паров агрессивных веществ.

При выполнении притирочных и доводочных работ на специальном оборудовании (притирочно-доводочных станках) необходимо убедиться в наличии на них систем приточно-вытяжной вентиляции и очистительных устройств, а также в их исправности.

Не менее важным является выполнение правил утилизации отходов притирки и доводки. Недопустимо попадание этих отходов в канализационные системы ввиду их малого объема. Отходы, содержащие легко летучие соединения, должны складироваться в специальные емкости, оснащенные плотно закрывающимися крышками.

Пайка мягкими припоями связана с применением припоев, в состав которых входят вещества, обладающие токсичными свойствами, в основном свинец (до 90%), который отрицательно влияет на здоровье человека и животных. Попадание свинца в атмосферу в процессе пайки особенно опасно тем, что он может накапливаться зелеными растениями, переходя из них в организм человека и животных, вызывая различные заболевания. При пайке используют также флюсы, испарение которых ведет к загрязнению рабочей зоны, а соответственно, и атмосферы взвешенными химическими соединениями. Значительное загрязнение воздуха может возникнуть и в процессе подготовки соединений к пайке. Перед пайкой детали соединения должны быть зачищены в целях удаления оксидной пленки с поверхности. В процессе зачистки происходит снятие тончайших слоев оксидов и металлов с поверхностей соединяемых деталей, которые в связи с малыми размерами и массой легко переходят во взвешенное состояние, загрязняя рабочую зону и атмосферу При подготовке к пайке также производят обезжиривание поверхностей соединяемых деталей, применяя для этой цели ацетон, бензин, скипидар, этиловый и метиловый спирт. Эти вещества представляют собой легко летучие жидкости, быстро испаряющиеся при использовании и загрязняющие атмосферу. После обезжиривания соединяемые детали подвергают травлению в растворах соляной, серной или фосфорной кислот, являющихся весьма агрессивными жидкостями. Их попадание в окружающую среду в результате испарения ведет к крайне нежелательным последствиям. Зачистка швов после пайки приводит к дополнительному попаданию в атмосферу свинца и его соединений, образовавшихся в процессе пайки.

При проведении работ, связанных с выполнением соединений пайкой, рабочие места необходимо обеспечить:

- приточно-вытяжной вентиляцией;

- установками для очистки и фильтрации воздуха, отводимого из зоны обработки;

- емкостями для хранения травильных растворов, растворов для обезжиривания и флюсов, которые должны быть снабжены герметически закрывающимися крышками.

Кроме того, категорически запрещается сливать в систему канализации отработанные растворы, так как они содержат химически активные вещества (кислоты, соли, щелочи). Эти вещества могут разъесть трубы канализационной системы, что приведет к утечке этих растворов в почву, вызвав ее резкое загрязнение.

Категорически запрещается передача травильных и обезжиривающих растворов с одного рабочего места на другое, так как при случайном ударе стеклянный сосуд с раствором может быть разбит, что приведет к аварийному выбросу в воздушное пространство производственного помещения, а следовательно, и в окружающую среду паров агрессивных жидкостей.

Клеевые соединения при их выполнении помимо отрицательного воздействия травильных и обезжиривающих растворов и пыли, образующейся при подготовке деталей соединения к склеиванию, могут вызвать загрязнение окружающей среды за счет испарения различных растворителей, входящих в состав клеев.

Меры предупреждения загрязнения окружающей среды при выполнении клеевых соединений те же, что и при выполнении соединений пайкой.

Подготовка деталей к выполнению соединении сваркой связана с формированием и зачисткой кромок соединяемых деталей под сварочный шов и с очисткой поверхностей деталей соединения от загрязнения. Форма кромок сварочного шва зависит от условий его работы в конструкции собираемого изделия. Для придания кромкам необходимой формы применяют, как правило, ручные механизированные инструменты с электрическим или пневматическим приводом, оснащенные абразивными кругами различного профиля. Обработка кромок сварного шва абразивными кругами связана с интенсивным пылеобразованием в результате выкрашивания абразивных зерен с поверхности круга, снятия небольших слоев металла за каждый отдельный проход и разбрасывания частиц абразива и металла за счет центробежных сил, возникающих при вращении шлифовального круга с высокой частотой. Пыль, образующаяся в процессе зачистки швов под сварку, содержит мельчайшие частицы абразива, металла и вещества, используемого в качестве связующего при изготовлении шлифовальных кругов. Высокая интенсивность пылеобразования при зачистке швов под сварку объясняется тем, что эта работа выполняется при высоких частотах вращения без применения смазочно-охлаждающих технологических сред (СОТС), способствующих оседанию пыли в зоне обработки.

Наиболее рациональным методом защиты работающих и окружающей среды от запыления при ведении работ является организация этих работ в специальных помещениях, изолированных от основных производственных помещений и снабженных эффективной приточно-вытяжной вентиляцией и фильтрующими установками.

Сборка соединений с гарантированным натягом находит широкое применение в машиностроении, так как обеспечивает высокую степень центрирования сопрягаемых деталей и достаточно простой технологический процесс сборки таких соединений.

В целях повышения прочности соединений с гарантированным натягом вместо традиционного метода сборки запрессовкой применяют сборку с тепловым воздействием, а при сборке особо ответственных соединений и соединений с тонкостенными деталями применяют сборку методом глубокого охлаждения.

В связи с тем, что при нагревании собираемые детали окисляются, а для соединений с гарантированным натягом недопустимо наличие оксидных пленок, нагрев следует производить в безокислительной среде, например в масле. Так как нагрев в масляных ваннах производится до достаточно высоких температур (порядка 400 °C), то масло может испаряться и загрязнять атмосферу. Поэтому такой нагрев необходимо вести в специальных ваннах, снабженных вентиляционными и очистными устройствами. Кроме того, масло, постоянно находящееся в нагретом состоянии, постепенно теряет свои свойства и требует замены.

При замене масла в масляных ваннах:

- не допускается слив масла в систему канализации, так как удаление масла из сточных вод предприятия связано со значительными техническими трудностями и экономическими затратами;

- отработанное масло должно сдаваться на регенерацию, после которой оно может быть использовано повторно.

Эти мероприятия позволяют не только оградить природную среду от вредного воздействия, но и получить экономию материальных средств.

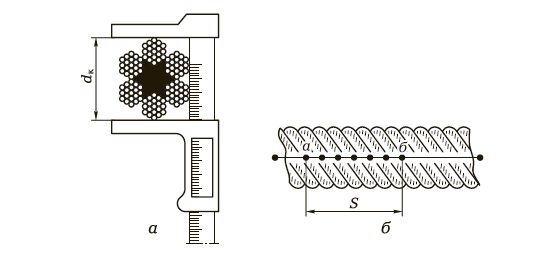

Значительную опасность с точки зрения загрязнения окружающей среды представляют работы, связанные с использованием низкотемпературных веществ для глубокого охлаждения собираемых деталей. В большинстве случаев для этих целей применяют жидкий азот и твердую углекислоту. Отличительной особенностью этих материалов является легкость их перехода в газообразное состояние, причем этот переход наблюдается уже при обычных условиях без повышения температуры, что в свою очередь требует особых условий для хранения этих веществ. Если перечисленные вещества хранить в герметически закрытых емкостях, то при их испарении внутри емкости возникнет такое давление, которое может привести к взрыву. Последствиями взрыва будут не только производственный травматизм и материальные потери, но и загрязнение окружающей природы. Эти емкости должны быть снабжены отверстиями для выхода газов, образующихся в результате испарения хладоносителей. В целях предупреждения излишнего испарения охлаждающих веществ целесообразно снабжать сосуды для их хранения перепускными клапанами, отрегулированными на определенное давление и ограничивающими попадание продуктов испарения в окружающую среду.

Постоянное испарение жидкого азота и твердой углекислоты в процессе их хранения предъявляют особые требования к условиям складирования охлаждающих веществ:

- эти вещества должны храниться в специальном помещении, оборудованном приточно-вытяжной вентиляцией и очистными устройствами;

- хранение охлаждающих веществ на рабочем месте категорически запрещено;

- после заполнения устройств для глубокого охлаждения хладоносителем емкости с жидким азотом или твердой углекислотой должны быть возвращены в помещение, оборудованное для их хранения;

- для охлаждения деталей перед сборкой необходимо применять специальные установки, причем при их использовании необходимо следить за тем, чтобы не было утечки паров охлаждающих веществ и чтобы они не попадали в окружающую среду.

Консервация деталей, т. е. их защита от воздействия окружающей среды, связана либо с покрытием поверхностей деталей смазочными материалами, либо с изоляцией их путем заключения в герметичную упаковку (в основном, в полиэтиленовую пленку) с внесением внутрь упаковки адсорбента, обеспечивающего поглощение паров воды и агрессивных жидкостей. Отрицательное воздействие на окружающую среду при консервации происходит в основном за счет неправильной утилизации отходов. Что касается смазывающих веществ и адсорбентов, то их отходы не должны выбрасываться, а должны собираться в специальные емкости для последующей регенерации и повторного использования. Отходы полиэтиленовой пленки необходимо уничтожать, сжигая их, так как пленка, попадая в почву, долгое время не перегнивает, нарушая структуру почв и приводя к эрозии.

Обработка металлов резанием применяется для замены ручного труда механизированным при выполнении таких слесарных операций, как рубка, резка, опиливание, обработка отверстий, нарезание наружной и внутренней резьбы, притирка, доводка, шабрение и др. Для этих целей применяют токарные, консольнофрезерные, шлифовальные, сверлильные и строгальные станки. Обработка металлов резанием связана с удалением слоя материала с поверхности заготовки. Поскольку на поверхности заготовки нередко присутствуют оксидные пленки и окалина, обладающие высокой твердостью и хрупкостью, то в процессе обработки они удаляются в виде стружки, состоящей из мелких частиц, образующих пыль, которая, попадая в воздушную среду производственного помещения, может быть вынесена и за его пределы, т. е. в атмосферу. Большое влияние на процесс пылеобразования при обработке металлов резанием оказывают режимы обработки, от которых зависит вид стружки. Увеличение глубины резания или подачи при уменьшении частоты вращения позволяет, не снижая производительности обработки, увеличить размеры и массу частиц стружки надлома. Увеличение массы частиц стружки не позволяет ей перейти во взвешенное состояние.

Важную роль в предупреждении загрязнения окружающей среды от попадания в нее взвешенных частиц металла играет полная или частичная изоляция зоны резания от окружающего пространства производственного помещения. Для этой цели используют различные защитные устройства в виде кожухов и экранов, которые служат преградой для частиц стружки при ее разбрасывании за счет центробежных сил в процессе обработки заготовки.

Широкое распространение при обработке металлов резанием получило применение СОТС, которые позволяют оптимизировать процесс резания и повысить качество обработанных поверхностей. Несмотря на то, что СОТС перед внедрением в производство проходят всесторонние испытания на соответствие санитарно-гигиеническим требованиям с учетом экологии окружающей среды, они все же содержат некоторые вещества, которые, попадая в атмосферу, вызывают ее загрязнение. Попадание дисперсных частиц СОТС в окружающую атмосферу происходит, в основном, за счет центробежных сил, возникающих в процессе обработки и путем испарения. Интенсивность подачи СОТС в зону резания подбирается, как правило, экспериментально в процессе резания. Для предупреждения попадания в окружающую среду дисперсных частиц СОТС достаточно эффективно применение заградительных устройств, имеющихся на станке (кожух, экран).

В процессе эксплуатации за счет испарения в СОТС повышается концентрация активных веществ, что приводит к усилению их влияния на работающего и окружающую среду. После предельного срока эксплуатации СОТС настолько теряют свои свойства, что необходимо их удаление из станка.