Изделие – предмет производства, подлежащий изготовлению на предприятии. Изделия делятся на две группы:

а) не специфицированные – не имеющие составных частей (детали).

б) специфицированные – состоящие из двух и более составных частей (сборочные единицы, комплексы, комплекты).

Деталь – изделие, изготовленное из однородного материала без применения сборочных операций.

Сборочная единица – изделие, составные части которого подлежат соединению между собой (свинчивание, сварка, клёпка, пайка, склеивание и т.д.).

Комплекс – два или более специфицированных изделия, не соединённых на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (бурильная установка, цех-автомат и т.д.).

Комплект – набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект инструмента, комплекты запасных частей и т.д.).

Производственный процесс – совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия, соответствующие своему служебному назначению. Он охватывает: подготовку средств производства; обслуживание рабочих мест, все стадии изготовления изделия; сборку; внутризаводскую транспортировку, технический контроль; складские операции; упаковку и др.

Технологический процесс – часть производственного процесса, непосредственно связанная с последовательным изменением состояния объекта. Различают технологические процессы выполнения заготовок, термической обработки, механической обработки, сборки. В технологических процессах заготовительного характера происходит превращение исходного материала в заготовки деталей машин заданных размеров и конфигурации путём литья, резки проката, обработки давлением. Могут быть и комбинированные методы. В процессе термообработки происходят структурные превращения, изменяющие свойства материала детали. Под технологическим процессам механической обработки понимают изменения заготовки до изделия. Технологический процесс

сборки – последовательное соединение элементов изделия в узлы (узловая сборка) и последующая сборка узлов и деталей в изделие (общая сборка).

Технологический процесс выполняется на рабочем месте.

Рабочее место – участок производственной площади, оборудованный в соответствии с выполняемой на нём работой. Технологический прогресс расчленяется на операции.

Операция – законченная часть технологического процесса, выполняемая на одном рабочем месте, одним или группой исполнителей непрерывно (до перехода к следующей заготовке).

Пример: сверление плюс растачивание на одном токарно-винторезном станке разными инструментами – одна операция. Растачивание на токарно-винторезном, а сверление – на сверлильном – две операции.

Технологическая операция содержит нижеприведённые элементы.

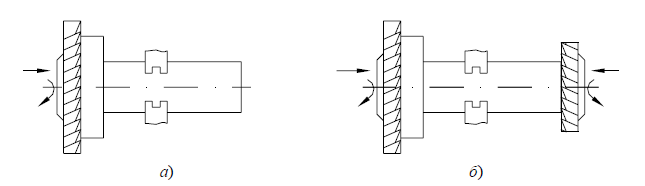

Установ – часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы (рис. 1).

а – обработка торцов вала за два установа;

б – обработка торцов вала за один установ

При обработке заготовка может изменять положение относительно узлов станка при помощи поворотных устройств (делительных головок и т.д.), т.е. занимать различные позиции.

Позиция – фиксированное положение, занимаемое закреплённой заготовкой или собираемым узлом относительно инструмента или неподвижной части оборудования при выполнении определённой части операции.

Пример: При обработке на револьверном станке каждое новое положение револьверной головки с инструментом считается позицией.

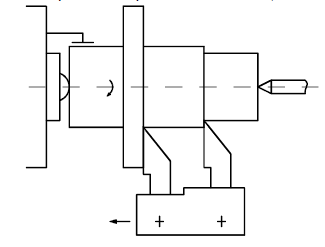

Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке, и постоянством режима работы.

Пример: Последовательное точение резцом сначала одной ступени вала, а потом другой будет состоять из двух переходов, а если выполнять обточку этих ступеней одновременно двумя резцами, то это будет обтачивание за один переход (рис. 2). Черновая и чистовая обработка также производится в два перехода, так как меняются режимы резания (подачи, скорость шпинделя, глубина резания).

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей.

Пример: установка и снятие заготовки, замена инструмента, его установка, контрольный промер и т.д.

Переход состоит из рабочих и вспомогательных ходов.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождаемая изменением размеров, шероховатости или свойств заготовки.

Вспомогательный ход – законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемая изменением формы, размеров, шероховатости или свойств заготовки, но необходимая для выполнения рабочего хода, например: перемещение суппорта токарного станка в исходное положение после выполнения обточки (то же для строгального станка).