Углеродистые стали.

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А — по механическим свойствам;

группа Б — по химическому составу;

группа В — по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

группа А — Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

группа Б — БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт 6;

группа В — ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп — кипящая, пс — полуспокойная, сп — спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1-5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали — только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском.

Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25—0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы: I — хорошо сваривающиеся, с содержанием углерода до 0,25 %; II — удовлетворительно сваривающиеся, с содержанием углерода от 0,25 до 0,35 %, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термообработка; III — ограниченно сваривающиеся, с содержанием углерода от 0,35 до 0,45 %, для получения качественных сварных соединений которых дополнительно необходим подогрев, предварительная или последующая термообработка; IV — плохо сваривающиеся, с содержанием углерода свыше 0,45 %, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120-200 °С.

Легированные стали.

Сталь, содержащая один или несколько легирующих элементов, вводимых для придания изделию определенных физико-механических свойств, называется легированной. Содержание некоторых элементов, когда они не являются легирующими, не должно превышать: кремния (Si) — 0,5 %; марганца (Мп) — 0,8%; хрома (Сг) 0,3 %; никеля (Ni) — 0,3 %; меди (Cu) — 0,3 %.

Легированные стали подразделяют на подклассы: низко-, средне- и высоколегированные. Низколегированная сталь — это сталь, легированная одним элементом при содержании его не более 2 % (по верхнему пределу) или несколькими элементами при суммарном их содержании 3,5 % (по верхнему пределу). Среднелегированная сталь — легированная одним элементом, при содержании его не более 8 % (по верхнему пределу) или несколькими элементами при суммарном их содержании, как правило, не более 12 % (по верхнему пределу).

Высоколегированная — это сталь с суммарным содержанием легирующих элементов не менее 10 % (по верхнему пределу), при содержании одного из них не менее 8 % (по нижнему пределу), при содержании железа более 45 %.

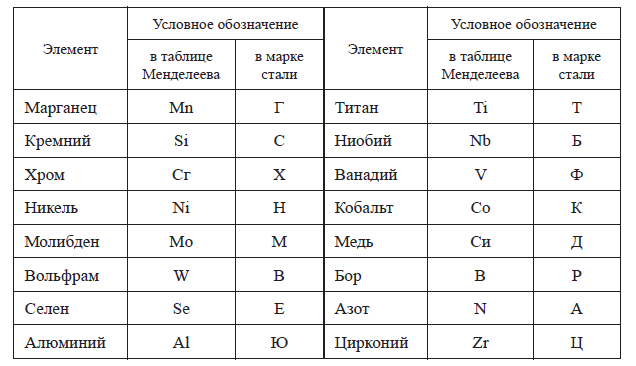

Маркировка всех легированных конструкционных сталей однотипная. Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в процентах, причем содержание, равное 1 % и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора.

Условное обозначение элементов химического состава в основном металле и электродной проволоке

Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний.

Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор.

Марганец повышает ударную вязкость и хладноломкость стали, являясь хорошим раскислителем; способствует уменьшению содержания кислорода в стали. При содержании марганца в стали более 1,5 % свариваемость ухудшается, так как увеличивается твердость стали, образуются закалочные структуры и могут появиться трещины.

Кремний вводится в сталь как раскислитель. При содержании кремния более 1 % свариваемость стали ухудшается, так как возникают тугоплавкие окислы, что ведет к появлению шлаковых включений. Сварной шов становится хрупким.

Хром при значительном содержании в стали снижает ее свариваемость вследствие образования тугоплавких окислов и закалочных структур.

Никель повышает прочность и пластичность шва и не ухудшает свариваемость.

Алюминий — активный раскислитель стали, повышает окалиностойкость.

Вольфрам повышает прочность и твердость при повышенных температурах, ухудшает свариваемость, сильно окисляется.

Ванадий затрудняет сварку, сильно окисляется, требует введения в зону плавления активных раскислителей.

Медь улучшает свариваемость, повышая прочность, ударную вязкость и коррозионную стойкость сталей.

Сера приводит к образованию горячих трещин.

Фосфор вызывает при сварке появление холодных трещин.

Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости. Первостепенная роль по влиянию на свойства сталей принадлежит углероду. Доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. На этом основании о свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов.

Образование холодных трещин уменьшают путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки.

Элементами, обусловливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются марганец, кислород, титан, хром, ванадий.

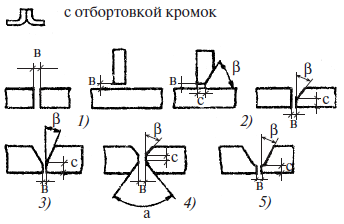

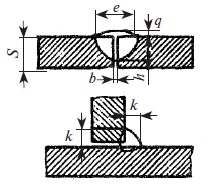

Предупреждение образования горячих трещин может быть достигнуто путем уменьшения количества и сосредоточения швов, выбора оптимальной формы разделки кромок, устранения излишней жесткости закреплений, предварительного подогрева, применения электродного металла с более низким содержанием углерода и кремния.

Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Получение при сварке равнопрочного сварного соединения, особенно термоупроченных сталей, вызывает некоторые трудности и требует определенных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих слоев эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и соответственно к возможному появлению холодных трещин. В сталях, содержащих углерод по верхнему пределу и повышенное количество марганца и хрома, вероятность образования холодных трещин увеличивается (особенно с ростом скорости охлаждения). Предварительный подогрев и последующая термообработка позволяют снимать остаточные сварочные напряжения и получать необходимые механические свойства сварных соединений из низколегированных сталей.

По разрезаемости легированные стали делятся на аналогичные четыре группы с соответствующим значением показателя эквивалента углерода.