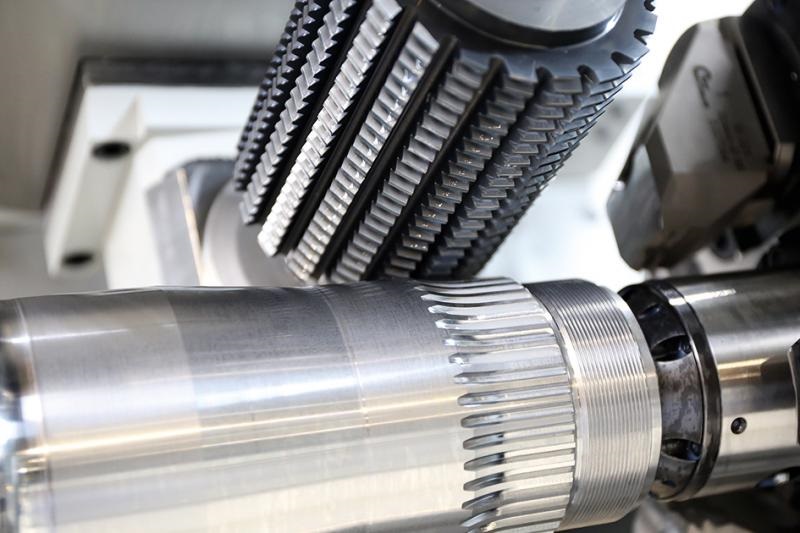

Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентровошлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности.

Шлифование – основной метод чистовой обработки наружных цилиндрических поверхностей. Шейки валов шлифуют в две операции: предварительное и чистовое шлифование. После чистового шлифования точность размера IТ6, а шероховатость Ra = 1,6.. .0,4 мкм.

Как правило, все наружные цилиндрические поверхности с точностью выше IТ8 и шероховатостью Ra = 1,6.. .0,4 мкм подвергают после чистового точения шлифованию.

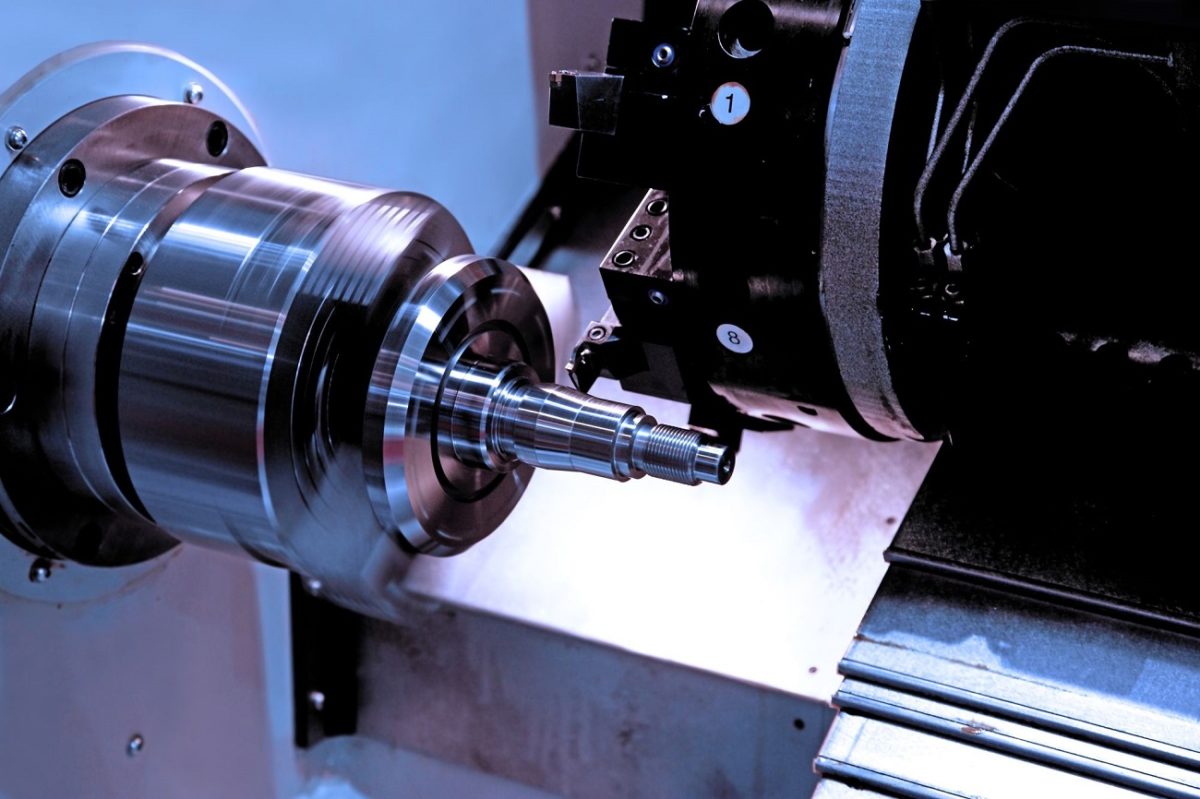

При обработке на круглошлифовальных и торцекруглошлифовальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью Vзаг = = 10…50 м/мин; она зависит от диаметра обработки заготовки. Окружная скорость шлифовального круга (скорость резания) V = 30…60 м/с. Подача S и глубина резания t варьируются в зависимости от способов шлифования. Различают следующие разновидности шлифования: продольное (с продольным движением подачи) и врезное (с поперечным движением подачи). Схемы обработки продольным и врезным шлифованием приведены на рис. 1.

Шлифование с продольным движением подачи (рис. 1, а) осуществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод. В этом случае продольная подача является функцией ширины шлифовального круга:

где k = 0,6…0,85 – для чернового шлифования и k = 0,2…0,4 – для чистового.

Поперечная подача на глубину шлифования осуществляется шлифовальным кругом в конце каждого двойного хода заготовки или круга и принимается в зависимости от материала, заготовки, круга и вида обработки (S = 0,005…0,05мм). В конце обработки последние продольные проходы выполняют без поперечной подачи (так называемое выхаживание).

Шлифование с продольной подачей применяют при обработке цилиндрических заготовок значительной длины.

Врезное шлифование применяют для обработки поверхностей, длина которых не превышает ширину шлифовального круга. Его преимущество – большая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производстве (рис. 1, б). Рекомендуемые скорости резания V = 50…60 м/с; радиальная (поперечная) подача при окончательном шлифовании S = 0,001…0,005 мм/об.

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания (0,1…0,3 мм) и малой скоростью резания. При этом способе шлифования меньше, чем при врезном, сказывается влияние погрешности формы исходной заготовки и колебания припуска при обработке. Поэтому глубинное шлифование (рис. 1, б) применяют для обработки заготовок без

предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием. При значительном объёме

производства применяют бесцентровое шлифование, которое более производительно, чем в центрах.

Сущность бесцентрового шлифования (рис. 2) заключается в том, что шлифуемая заготовка 1 помещается между шлифовальным 2 и ведущим 3 кругами и поддерживается ножом (опорой) 4. Центр заготовки при этом

должен быть несколько выше линии, соединяющей центры обоих кругов, примерно на 10…15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки.

Шлифовальный круг имеет окружную скорость Vk = 30…65 м/с, а ведущий Vв=10…40 м/мин. Так как коэффициент трения между кругом 3 и обрабатываемой заготовкой больше, чем между заготовкой и кругом 2 (рис. 2,

а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи Vв. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу. Продольная подача заготовки обеспечивается за счёт наклона ведущего круга на угол α. При этом скорость подачи заготовки рассчитывается по формуле:

где μ = 0,98…0,95 – коэффициент проскальзывания; α = 3…5° – предварительная обработка (t = 0,05…0,15 мм); α = 1…2° – окончательная обработка (t = 0,01…0,03 мм).

На бесцентрово-шлифовальных полуавтоматах и автоматах можно шлифовать заготовки деталей типа телвращения с цилиндрическими, коническими и фасонными поверхностями. Применяют два метода шлифования: проходное (способ продольного движения подачи, рис. 2, а) и врезное (способ поперечного движения подачи, рис. 2, б). При проходном шлифовании за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Ra=0,2 мкм.

Врезным шлифованием (рис. 2, б) обрабатывают заготовки круглых деталей с уступами, а также заготовки, имеющие форму конуса. При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α=0,2…0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор.

По аналогии с врезным шлифованием находит применение обработка не шлифовальными кругами, а шлифовальной лентой, закрепляемой на ведущем и ведомом шкивах. Обрабатываемую заготовку также устанавливают на нож.