Фрезерование в массовом производстве совершенно вытеснило применявшееся ранее строгание и частично долбление. При обработке фрезерованием можно обеспечить значительно большую производительность, чем при строгании, так как посредством многолезвийного инструмента можно обрабатывать в единицу времени значительно большую поверхность, чем при обработке однолезвийным инструментом — резцом.

Повышение производительности при фрезеровании достигается также увеличением числа одновременно обрабатываемых заготовок и одновременно работающих режущих инструментов, сокращением продолжительности рабочих и холостых ходов обрабатываемой заготовки и инструмента.

Основными способами фрезерования, обеспечивающими повышение производительности обработки, являются:

- параллельное, т.е. одновременное, фрезерование нескольких заготовок или нескольких поверхностей одной заготовки. Это может быть осуществлено установкой на одной оправке соответствующего числа цилиндрических, дисковых и фасонных фрез или торцовых фрез на различных шпинделях, а также с помощью одной торцовой фрезы большого диаметра или одной цилиндрической фрезы достаточной длины. При таком фрезеровании рез ко сокращается трудоемкость обработки вследствие совмещения машинного времени отдельных переходов и уменьшения вспомогательного времени;

- последовательное фрезерование нескольких заготовок установленных в ряд на столе станка (или нескольких поверхностей одной заготовки), по мере их подвода к фрезе в процессе рабочего движения стола станка. В этом случае резко сокращается вспомогательное время, так как оно перекрывается машинным временем;

- параллельно-последовательное фрезерование, при котором одновременную обработку нескольких заготовок (или нескольких поверхностей одной заготовки), установленных в один или несколько рядов на столе станка, комбинируют с последовательной обработкой. Применение этого способа наряду со снижением трудоемкости благодаря сокращению вспомогательного времени позволяет резко снизить машинное время;

- фрезерование на поворотных столах и приспособлениях. В этом случае трудоемкость обработки уменьшается вследствие совмещения большой части вспомогательного времени с машинным, так как снимают обработанную заготовку и устанавливают новую во время фрезерования детали на другой позиции стола или в приспособлении;

- фрезерование с подачей в обе стороны (маятниковая подача). Этот способ обработки является разновидностью предыдущего, его применяют для небольших поверхностей длинных заготовок, для которых использование поворотных устройств затруднено;

- непрерывное фрезерование заключается в том, что обрабатываемые заготовки устанавливают на круглом не прерывно вращающемся столе или в барабанном устройстве и фрезеруют торцовыми фрезами, установленными на шпинделях станка. При таком фрезеровании штучное время может быть очень близким или равным машинному времени.

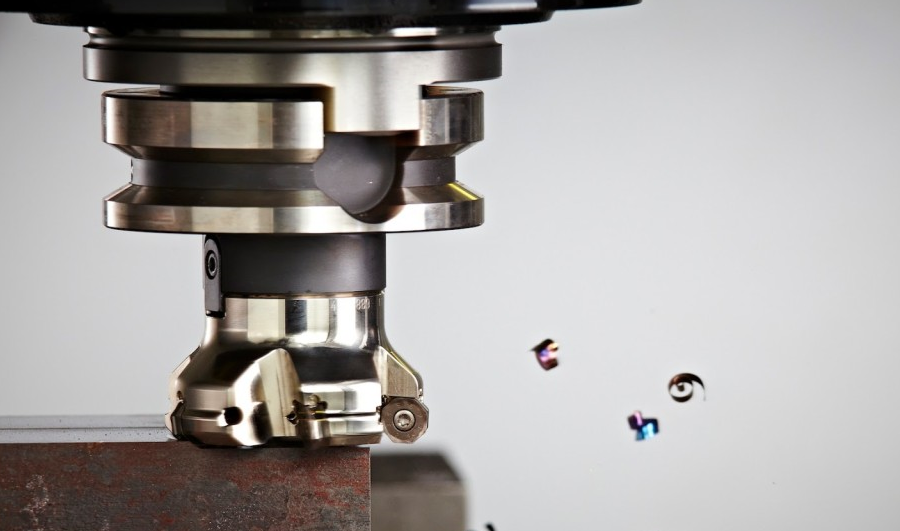

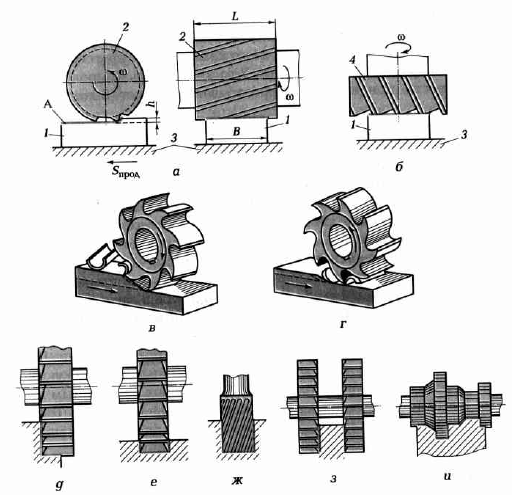

а— цилиндрической фрезой; 6 — торцевой фрезой: в — встречное; г — попутное

д- вертикальной плоскости и паза дисковой трехсторонней фрезой; ж — паза

концевой фрезой: з — боковых плоскостей двумя торцовыми фрезами; и — сложного профиля набором фрез

Обработку плоских поверхностей фрезерованием производят цилиндрическими или торцовыми фрезами. При обработке плоской поверхности А заготовки 1 цилиндрической фрезой 2 (рис. 1, а) используют горизонтельно-фрезерные станки, на которых заготовку располагают горизонтально. Длина L фрезы при этом должна быть несколько больше ширины В обрабатываемой плоскости. Фреза 2 вращается с угловой скоростью, а заготовка 2 вместе со столом 3 станка перемещается с продольной подачей

Sпрод. При этом снимается припуск h.

Обработка плоских поверхностей торцевой фрезой 4 (рис. 1, б) точнее и производительнее по сравнению с фрезерованием цилиндрической фрезой. Для фрезерования широких плоскостей применяют крупные торцевые фрезы со вставными резцами. При обработке заготовок из цветных материалов (алюминий и его сплавы) применяют однозубые торцевые фрезы. Такие фрезерные операции рассчитывают на выполнение за один проход. Движение подачи заготовки 1, жестко связанной со столом 3, может быть прямолинейным или круговым в зависимости от типа станка и стола.

При большом выпуске деталей применяют одновременную обработку нескольких деталей, используя всю площадь стола станка и его большой ход.

На фрезерных станках плоские поверхности можно обрабатывать цилиндрическими фрезами при движении стола станка с закрепленной заготовкой навстречу направлению вращения фрезы, т.е. методом встречного фрезерования (рис. 1, в) или в том же направлении методом попутного фрезерования (рис. 1, г). В обоих случаях стружка, снимаемая каждым зубом фрезы, имеет форму запятой, но в первом случае толщина стружки постепенно увеличивается в процессе резания, а во втором уменьшается.

Достоинство встречного фрезерования заключается в плавном увеличении нагрузки на зуб и во врезании зубьев в металл под коркой. Недостатком этого метода является стремление фрезы оторвать заготовку от поверхности стола.

Точность фрезерования зависит от типа станка, инструмента, режимов резания и других факторов. При фрезеровании может быть достигнута точность 8-то, 11-го квалитетов, а при скоростном и тонком фрезеровании — 6-го, 7-го квалитетов. Шероховатость поверхности при чистовом фрезеровании может быть 4—6-го классов.

На рис. 1, д-и приведены различные виды обработки на

фрезерных станках.

Точность фрезерования зависит от типа станка, режущего инструмента, режима резания и других факторов. В обычных условиях точность обработки при фрезеровании достигает 7-го, 8-го квалитетов при скоростном фрезеровании и 6-го квалитета при тонком фрезеровании.