Подготовка деталей к сборке обычно состоит из пригоночных работ, очистки и мойки.

Пригоночные работы. Поступающие на сборку детали по точности изготовления не всегда соответствуют требованиям, предъявляемым к точности и характеру их соединений. Поэтому для обеспечения точности соединения и соответствующего сопряжения соединяемых деталей требуется выполнение различных пригоночных работ, которые выполняют либо вручную, либо с использованием механизированного инструмента, приспособлений или стационарного оборудования. Процесс пригонки разбивают на два этапа:

- определяют погрешность геометрических размеров и формы поступивших на сборку деталей, используя универсальные или специальные измерительные средства;

- производят снятие лишнего слоя материала, выбирая способ обработки в зависимости от значения погрешности и требований к точности пригонки и шероховатости поверхностей сопряжения.

Для определения способа обработки рекомендуется использовать данные табл. 1.

| Вид пригоночной работы | Rz, мкм | Ra, мкм | Квалитеты точности |

| Сверление | 25… 10 | — | 10—13 |

| Зенкерование черновое | 25 | 6,3 | 9—12 |

| Зенкерование чистовое | — | 6,3…0,4 | 8 — 9 |

| Развертывание | — | 6,3…0,4 | 8—9 |

| Развертывание тонкое | — | 3,2…0,1 | 6—7 |

| Шабрение чистовое | — | 1,25 | 6—7 |

| Шабрение тонкое | — | 0,63…0,32 | 5—6 |

| Шлифование предварительное | 6,3…0,4 | 8—9 | |

| Шлифование чистовое | — | 3,2…0,2 | 6—7 |

| Притирка | — | 0,8.„0,1 | 5—6 |

Если выполнение пригоночных работ не требуется, то сразу после поступления на сборку детали должны быть очищены от смазки и грязи. Очистка деталей перед сборкой — одно из условий ее высокого качества и обеспечения безаварийной долговременной работы собранного механизма. Очистка важна не только для сопрягаемых, но и для свободных поверхностей, которые в последующем подлежат окраске или гальваническому покрытию.

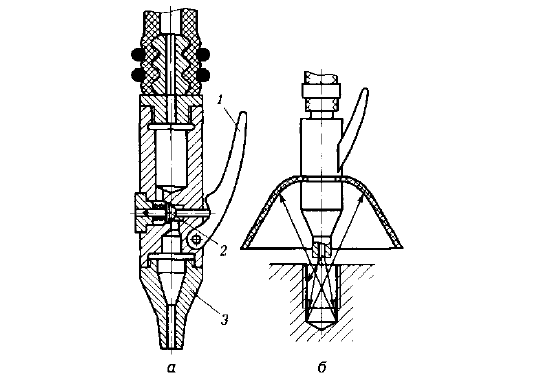

Очистка. Очистка обычно производится механическим путем и заключается в удалении загрязнений, антикоррозионной смазки, продуктов окисления, окалины и т.д. В качестве инструментов для очистки применяют скребки или ручные и механизированые щетки. При незначительном загрязнении деталей для очистки можно использовать обдув струей сжатого воздуха. Обдув сжатым воздухом целесообразно производить перед каждой сборочной операцией после удаления загрязнения скребком или щеткой. Особенно тщательно следует очищать отверстия, пазы и полости, в которых чаще всего скапливаются пыль, грязь и остатки стружки от предшествующей механической обработки. Обдув сжатым воздухом производится при помощи специального наконечника (рис, 1, а), который соединен с системой центральной разводки сжатого воздуха при помощи гибкого шланга. Подача сжатого воздуха производится через сопло 3 при открытом клапане 2. Открытие клапана происходит при нажатии на курок 1. Для предупреждения травматизма при обдуве на наконечник устанавливают специальный отражатель (рис. 1, б). После очистки детали перед сборкой целесообразно промыть.

а — устройство наконечника: 1 — курок; 2 — клапан; 3 — сопло;

б — наконечник с отражателем .

Мойка. Промывка деталей обеспечивает удаление незначительных загрязнений и жировых пленок с поверхностей деталей. В ходе мойки применяют специальные моющие средства.

Мойка деталей может осуществляться несколькими способами: химическим, электрохимическим, ультразвуковым, с использованием электрогидравлического эффекта.

Химическая мойка осуществляется в специальных моечных машинах и включает в себя следующие этапы (условно):

- механическое очищение за счет воздействия частиц перемещающейся жидкости;

- смачивание поверхности детали;

- абсорбирование загрязнения;

- смыв.

Все эти воздействия на деталь осуществляются одновременно. На качество очистки большое влияние оказывает состав моющего раствора.

В качестве таких растворов применяют органические растворители: керосин, бензин, спирт, уайт-спирит, ацетон. Возможно также применение водных растворов щелочей и синтетических поверхностно-активных веществ.

Электрохимическая мойка осуществляется механическим и химическим воздействием на деталь потока жидкости, а также катодной поляризацией детали. Перемещение электролита в ванне для интенсификации очистки происходит подачей в нее свежего электролита по специально проложенному трубопроводу.

Ультразвуковая мойка применяется в тех случаях, когда требуется особенно тщательная очистка деталей собираемого узла. Сущность ультразвуковой мойки заключается в том, что в моющей среде возбуждаются ультразвуковые колебания, а возникающие в результате этого ударные волны обеспечивают интенсивное разрушение загрязняющего слоя.

После ультразвуковой очистки детали промывают в горячей и холодной воде, а затем просушивают.

Мойка с использованием электрогидравлического эффекта, возникающего при импульсных искровых разрядах, в настоящее время находится в стадии экспериментальной разработки.

Выбор способов очистки и мойки деталей, поступающих на сборку, зависит от вида и интенсивности загрязнения.

Наиболее распространенными видами загрязнений являются:

- дорожно-почвенные. Эти загрязнения могут появляться в процессе длительного хранения и транспортирования деталей, они содержат дорожную грязь, растительные остатки и масляно-грязевые отложения. Такие загрязнения удаляют сначала проволочными щетками и ветошью, а затем промывают одним из приведенных ранее способов;

- остатки смазочных материалов. Остатки смазочных материалов, образующиеся на поверхностях деталей, требуют тщательной очистки в основном ветошью с последующей не менее тщательной промывкой;

- лаковые пленки. Это особый вид углеродистых отложений, возникающий в результате термического окисления тончайших масляных слоев. Масло, попадая на нагретую поверхность детали в виде тонкой пленки, может выделять очень мелкие углеродистые частицы (приблизительно 1 мкм), которые служат исходным материалом для лаковой пленки. Такие пленки удаляют мойкой деталей в растворяюще-эмульгирующих средах с последующей механической очисткой;

• абразивные и механические частицы. Такие частицы появляются на деталях в процессе их изготовления. Эти загрязнения удаляют механической очисткой с последующим обдувом сжатым воздухом и мойкой. Помимо загрязнений на поверхностях деталей могут находиться продукты коррозии, образующиеся при длительном хранении в результате химического и электрохимического разрушений металла.