Валы относятся к классу деталей типа тел вращения с длиной, превышающей

три диаметра.

В технологическом отношении валы подразделяют:

1) по размерам;

2) конфигурации;

3) точности.

Валы, у которых отношение длины к диаметру меньше 12, относят к жестким,

если же это отношение больше 12, то валы — не жесткие.

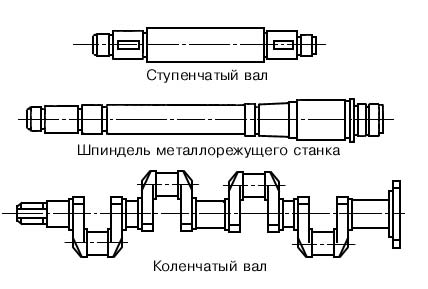

По конфигурации валы могут быть бесступенчатые, ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы — шестерни, а также комбинированные валы, в разнообразном сочетании приведенных выше групп. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми).

По точности валы разделяют на 4 группы:

1) валы особо точные — рабочие шейки изготавливают по 4—5 квалитетам точности, остальные поверхности с допусками по 6—7 квалитетам точности;

2) валы точные — основные рабочие поверхности изготавливают по 6 квалитету точности, а остальные поверхности — по 8 квалитету;

3) валы нормальной точности — поверхности этих валов выполняют по 8—9 квалитету точности;

4) валы пониженной точности — поверхности основных размеров изготавливают по 10—14 квалитету точности.

Требования к точности и качеству поверхностного слоя валов устанавливают исходя из необходимости обеспечения того или иното эксплуатационного свойства (износостойкости, контактной жесткости, прочности посадки, усталостной прочности, герметичности, коррозионной стойкости), определяющего их надежность. Так, опорные шейки валов под подшипники качения должны обеспечивать требуемую прочность посадки с внутренним кольцом подшипника и усталостную прочность в опасном сечении, под подшипники скольжения — необходимую износостойкость и контактную жесткость. Посадочные шейки валов под зубчатые колеса — необходимую

прочность посадки, рабочие поверхности кулачка — необходимую износостойкость. При работе в химически агрессивных и влажных средах поверхности валов должны обладать необходимой коррозионной стойкостью. Причем в некоторых случаях отдельные участки одной и той же поверхности валов, например, кулачки распредвалов, могут работать при различных давлениях и скоростях, что будет вызывать их неравномерный износ, а следовательно, и уменьшение долговечности. Во избежание этого, к этим поверхностям должны предъявляться особые требования по закономерному изменению их качества. Боковые поверхности зубьев и шлицев, наряду с износостойкостью, должны обладать у своего основания высокой усталостной прочностью, в районе делительной окружности — контактной прочностью и т.д.

Все это должно отражаться в технических требованиях на изготовление валов. В настоящее время, исходя из функционального назначения, к валам предъявляются следующие требования:

1) соосность и прямолинейность всех участков вала должна быть в пределах установленного допуска — допустимая искривленность оси вала 0,03— 0,06 м/м;

2) радиальное биение посадочных шеек валов к базирующим шейкам допускается в пределах 0,01—0,03 мм;

3) осевое биение упорных торцов или уступов не должно быть больше 0,01 мм на наибольшем радиусе;

4) непараллельность шпоночных канавок или шлицев и оси не должна превышать 0,01 мм на 100 мм длины;

5) допуски на длину ступеней 0,05—0,2 мм;

6) эллиптичность и конусность обрабатываемых шеек вала должны находиться в пределах 0,2—0,4 допуска на их диаметр;

7) поверхности посадочных шеек валов пол зубчатые колеса должны быть обработаны с шероховатостью Ra = 0,5—2,0 мкм, под подшипники качения — Ra = 0,63—2,0 мкм, Sm = 0,04—0.06 мм, tm =45—50%, под подшипники скольжения — Ra=0,2—0,5 мкм, Sm = 0,03—0,05 мм, tm = 45—70%, торцевые поверхности — Rz = 3,2— 10 мкм;

8) центровочные отверстия валов должны быть сохранены в готовых деталях, кроме случаев, оговариваемых техническими требованиями;

9) трещины, раковины и другие дефекты в материале заготовки не допускаются;

10) сварка валов не допускается;

11) особо ответственные валы должны проходить 100% контроль на твердость;

12) обработанные поверхности валов перед сдачей на склад должны быть покрыты антикоррозионной смазкой.