Консольно-фрезерные станки подразделяют на горизонтальные и вертикальные.

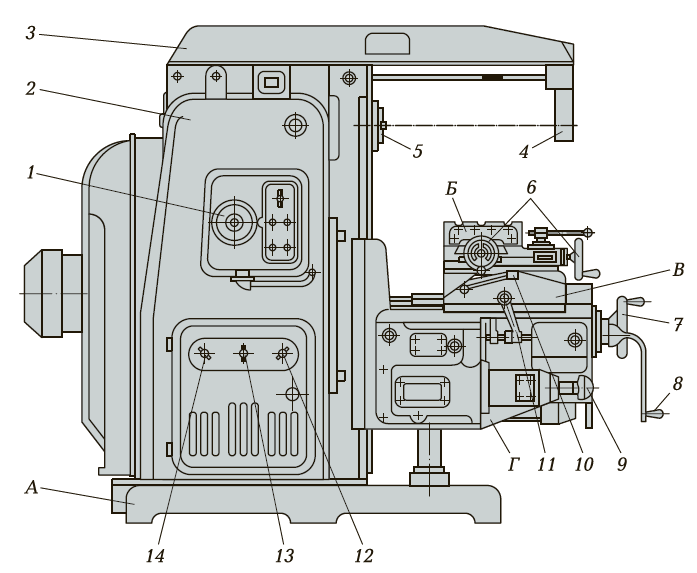

Консольный горизонтально-фрезерный станок (рис. 1) монтируют на основании А, в котором размещены резервуар для СОТС и электродвигатель с насосом для их подачи. На основании установлена станина 2, внутри которой находится коробка скоростей 1, электрический двигатель привода главного движения и шпиндельный узел. На верхних горизонтальных направляющих размещен хобот 3, положение которого фиксируют винтом и гайкой. На хоботе может быть установлена дополнительная опора — серьга 4.

1 — коробка скоростей; 2 — станина; 3 — хобот; 4 — серьга; 5 — шпиндель; 6, 7 — маховики; 8, 10, 11 — рукоятки; 9 — лимб; 12—14 — выключатели; А — основание; Б — стол; В — салазки; Г — консоль

На вертикальных направляющих станины установлена консоль Г, перемещающаяся по ним в вертикальном направлении при вращении рукоятки 8. На верхней части консоли расположены салазки В, перемещающиеся по направляющим консоли в поперечном направлении при помощи винтовой передачи, приводимой в движение маховиком 7. Рабочее положение салазок фиксируется рукоятками 10 и 11. На салазках установлен стол Б, имеющий продольное перемещение по направляющим салазок с приводом от маховика 6. В корпусе консоли смонтирована коробка подач, обеспечивающая изменение скорости автоматического перемещения исполнительных узлов станка. Коробка подач снабжена механизмом ускоренных перемещений. На передней поверхности консоли и стола станка расположены органы управления.

Переключение подачи осуществляется рукояткой по лимбу 9, расположенному на консоли. Включение освещения, подачи СОТС, изменение направления вращения шпинделя 5 производят поворотом выключателей 12—14 управления станком, которые расположены на станине.

Консольный вертикально-фрезерный станок имеет вертикальное расположение шпиндельной головки, которую можно поворачивать в вертикальной плоскости на угол 40° в одну или в другую сторону, что позволяет обрабатывать скосы и наклонные поверхности без использования специальных приспособлений. Отдельные узлы и механизмы не имеют принципиальных отличий от соответствующих узлов и механизмов горизонтальнофрезерного станка.

Приспособления для установки заготовок. Эти приспособления применяют для ориентации заготовок на столе станка и фиксации их положения относительно обрабатывающего инструмента. Для установки и закрепления заготовок непосредственно на столе станка используют прижимы, опоры и угольники, конструкции которых зависят от их конфигурации. В ряде случаев требуется закреплять заготовки в универсальных (машинные тиски) или в специальных (для конкретных заготовок) приспособлениях.

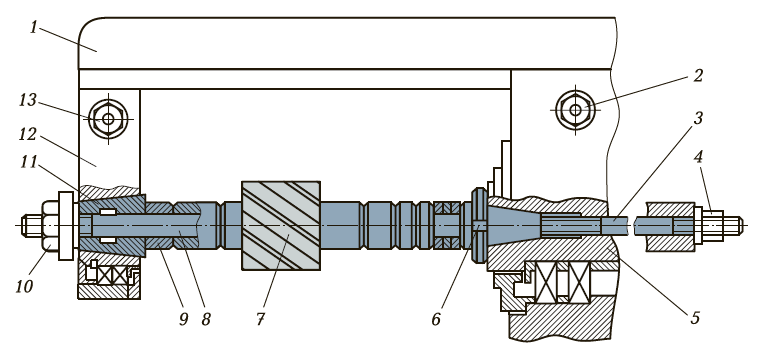

1 — хобот; 2, 4, 10, 13 — гайки; 3 — шомпол; 5 — шпиндель; 6 — паз; 7 — фреза; 8— оправка; 9— кольцо; 11 — втулка; 12 — серьга

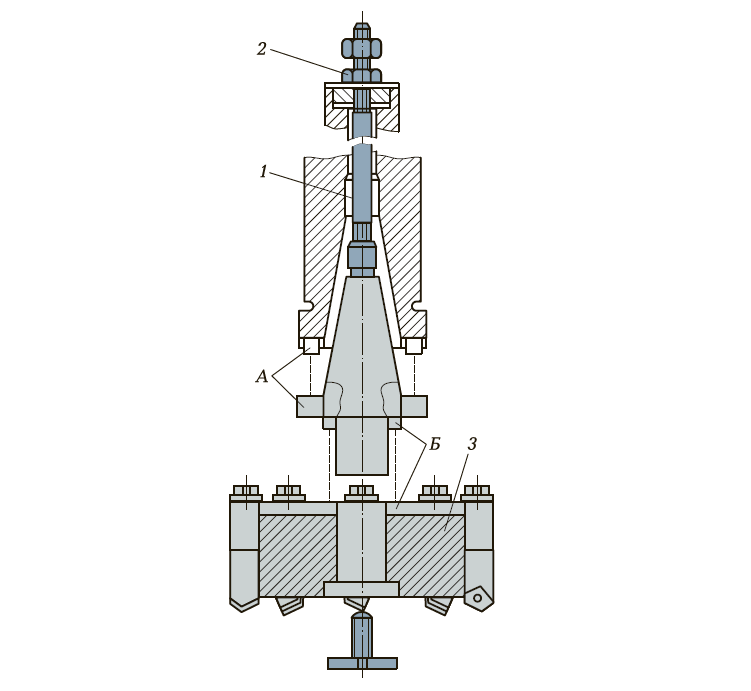

Приспособления для установки инструмента. Эти приспособления обеспечивают установку инструмента и его фиксацию в коническом отверстии шпинделя станка. Цилиндрические и дисковые фрезы устанавливают при помощи цилиндрических (рис. 2), а торцевые — при помощи конических (рис. 3) оправок. Концевые фрезы устанавливают в коническом отверстии шпинделя станка, используя переходные втулки или патроны.

1 — шомпол; 2 — гайка; 3 — фреза; А — выступы шпинделя и пазы оправки; Б — выступы оправки и пазы фрезы

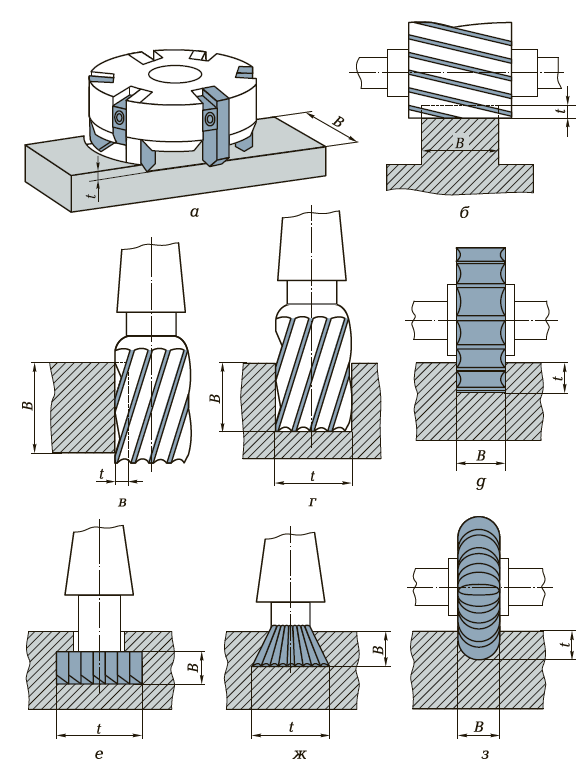

Инструмент для обработки на фрезерных станках. Основным инструментом для обработки на фрезерных станках являются фрезы. По форме и технологическому назначению фрезы подразделяют на торцевые и цилиндрические (рис. 4, а, б), предназначенные для обработки открытых плоских поверхностей, концевые (рис. 4, в, г) и дисковые (рис. 4, д), предназначенные для обработки плоских поверхностей, уступов и пазов, Т-образные (рис. 4, е) и типа «ласточкин хвост» (рис. 4, ж), используемые при обработке пазов аналогичной формы, фасонные фрезы (рис. 4, з) используют для получения соответствующих фасонных поверхностей.

а — торцевая; б — цилиндрическая; в, г — концевые; д — дисковая; е — Т-образная; ж — типа «ласточкин хвост»; з — фасонная; В — ширина фрезы; t — глубина фрезерования

Рабочую часть фрез изготавливают из быстрорежущей стали или из твердого сплава. Материал рабочей части фрезы выбирают в соответствии с твердостью материала обрабатываемой заготовки и режимов резания, пользуясь справочными таблицами.

Режимы резания при фрезеровании.

Режимы резания при фрезеровании характеризуются скоростью резания v, подачей S и глубиной резания t.

При фрезеровании различают подачу на оборот So режущего инструмента (фрезы), равную величине перемещения стола за один оборот фрезы и измеряемую в миллиметрах на оборот (мм/об); подачу на зуб Sz, равную величине перемещения стола, измеряемой в миллиметрах, за время поворота инструмента на угол, кратный числу зубьев фрезы (мм/зуб). Между подачами существует следующая зависимость:

Son = Szzn,

где z — число зубьев фрезы; п — частота вращения шпинделя, мин-1.

Глубина резания — расстояние между обработанной и обрабатываемой поверхностями в направлении, перпендикулярном оси фрезы, измеренное в миллиметрах (мм).

Режимы резания при фрезеровании выбирают по справочным таблицам в зависимости от свойств обрабатываемого материала, материала инструмента, а также от требований, предъявляемых к точности обработки и шероховатости обработанной поверхности.

Работы, выполняемые на консольно-фрезерных станках.

Консольно-фрезерные станки позволяют заменить ряд трудоемких операций слесарной обработки на механизированную. Наиболее часто обработкой на фрезерных станках заменяют следующие слесарные операции: опиливание плоских взаимно параллельных, взаимно-перпендикулярных и расположенных под заданным углом поверхностей; обработка уступов и пазов, в том числе шпоночных для призматических, сегментных и направляющих шпонок, а также пазов типа «ласточкин хвост» и Т-образных. Помимо того, на консольно-фрезерных станках возможно отрезание заготовок от профильного проката.

Организация рабочего места фрезеровщика.

На рабочем месте фрезеровщика размещают фрезерный станок и шкаф с инструментами и приспособлениями. Справа от станка расположен контейнер (контейнеры) для заготовок, подлежащих обработке, и обработанных деталей. Обтирочная ветошь хранится в ящике, а отработанная стружка собирается в специальную тару, устанавливаемую около станка. Около станка размещают деревянную подставку для работающего. Приспособления размещают на стеллажах или в шкафу.

Безопасность работ фрезеровщика.

При выполнении работ следует придерживаться следующих правил:

- строго соблюдать настройку станка на заданные режимы обработки;

- работать только исправным и хорошо заточенным инструментом;

- детали, приспособления и инструменты класть только на свои места и использовать только по прямому назначению;

- убирать режущий и измерительный инструменты, заготовки и обработанные детали с рабочих поверхностей стола после их использования;

- убедиться в прочности крепления обрабатываемых заготовок, инструментов и приспособлений;

- постоянно наблюдать за исправной работой смазочной системы, так как ее неисправность может привести к поломке узлов станка;

- не производить измерений и не удалять стружку в процессе обработки;

- обеспечить правильный подвод СОТС в зону резания;

- не допускать работу станка вхолостую;

- выключать станок в перерывах подачи электрической энергии, уборке и смазке станка, а также при закреплении и измерении обрабатываемой заготовки.