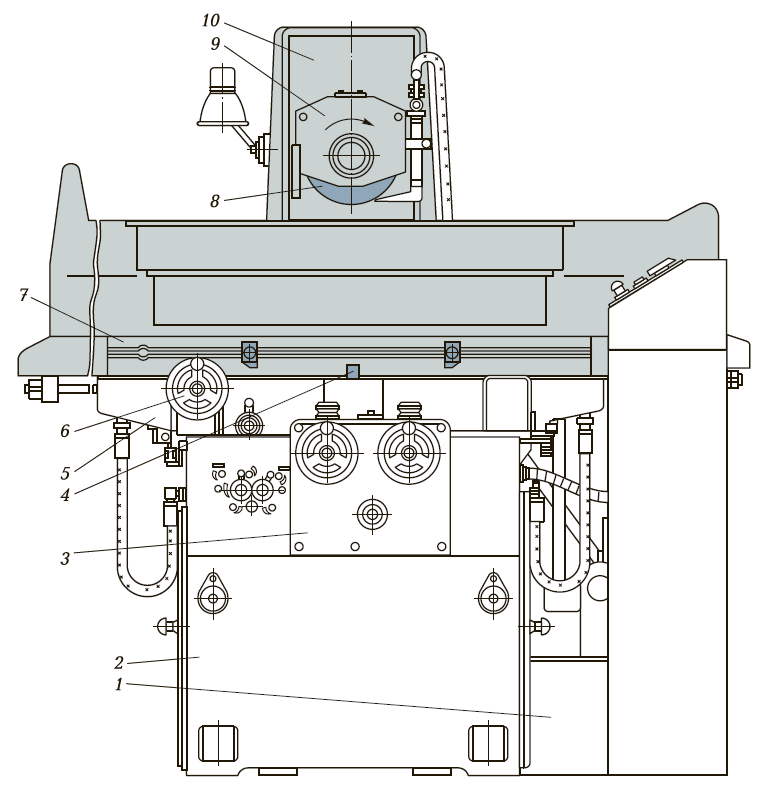

Плоскошлифовальный станок (рис. 1) предназначен для обработки периферией круга плоских поверхностей заготовок, устанавливаемых на столе станка при помощи различных приспособлений.

1 — аппарат для подачи СОТС; 2 — станина; 3 — механизм подач; 4 — механизм продольной подачи; 5 — суппорт; 6 — маховик продольной подачи стола; 7 — стол; 8 — шлифовальный круг; 9— кожух; 10 — колонна

Основным узлом станка является станина 2, на верхней части которой крепят колонну 10 с механизмом вертикальной подачи шлифовальной бабки с кругом 8, установленной на направляющих колонны. Шлифовальный круг защищен ограждением (кожухом) 9 и устройством для подачи СОТС от аппарата 1 в зону резания. На станине 2 монтируют суппорт 5 с взаимно-перпендикулярными направляющими. Рабочей поверхностью станка служит стол 7, на котором выполнены три Т-образных паза. Стол вручную при помощи маховика 6 продольной подачи перемещается по направляющим. Скорость автоматической подачи стола регулируется пневматическим приводом. Механизм подач 3 обеспечивает автоматическую поперечную подачу стола, ручную поперечную подачу стола, ускоренное перемещение стола, автоматическую вертикальную подачу шлифовальной бабки на каждый продольный ход стола, а также ускоренное перемещение шлифовального круга. Автоматическое или ручное реверсирование поперечного перемещения стола осуществляется механизмом поперечного реверса, а продольный реверс стола — механизмом 4. В пазу стола установлены упоры, которые можно перемещать, регулируя мину хода.

Приспособления для установки заготовок на столе плоскошлифовального станка.

Установка и закрепление заготовок на столе плоскошлифовального станка осуществляются главным образом с помощью магнитных (для заготовок из черных металлов) и вакуумных (для цветных металлов и неметаллических материалов) плит.

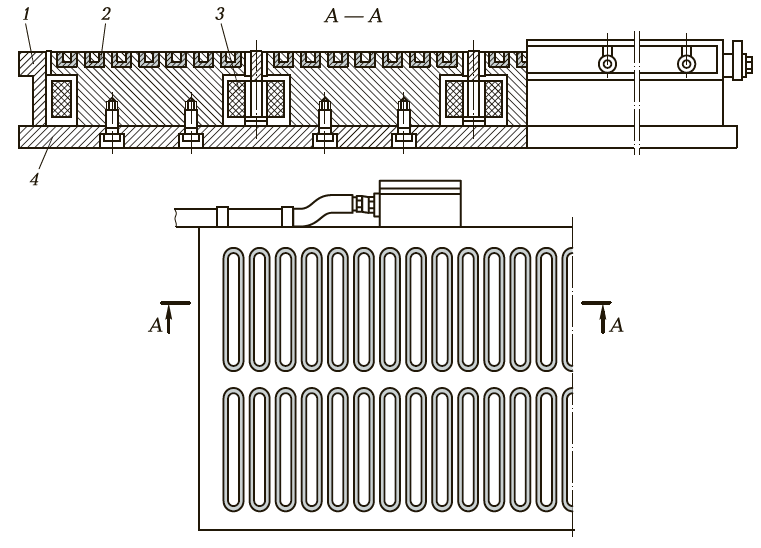

Магнитная плита (рис. 2) состоит из литого или сварного корпуса 1, сердечников 2, катушек 3 и крышки 4. В верхней части плиты выполнено 96 пазов, расположенных в два ряда. В пазах расположены магнитные сердечники. Магнитная плита герметизируется во избежание попадания СОТС на обмотки сердечников. Магнитную плиту устанавливают на столе станка и закрепляют на нем при помощи болтов, головки которых вводят в Т-образные пазы стола.

1 — корпус; 2 — сердечник; 3 — катушка; 4 — крышка

После установки и закрепления магнитную плиту необходимо прошлифовать для обеспечения параллельности плиты направляющим продольной и поперечной подач стола плоскошлифовального станка.

Инструмент для плоскошлифовальных станков.

Рабочая часть инструмента состоит из частиц абразивного материала, твердость которого превышает твердость материала обрабатываемой заготовки. Для изготовления шлифовальных кругов используют естественные и синтетические абразивные материалы, которые различаются по химическому составу, физико-механическим свойствам и технологии их получения.

Абразивные .материалы, применяемые для изготовления шлифовальных кругов, имеют разную твердость и состоят из отдельных зерен, скрепляемых между собой специальным составом — связкой.

Зернистость — величина абразивных зерен материалов, применяемых при изготовлении шлифовальных кругов, зависит от требований, предъявляемых к точности обработки и шероховатости получаемых в ее результате поверхностей.

Шлифовальные материалы могут иметь следующую зернистость:

- шлифовальные зерна размерами 2 000… 160 мкм;

- шлифовальные порошки с размерами зерен 125…40 мкм;

- шлифовальные микропорошки с размерами зерен 63… 14 мкм;

- тонкие микропорошки с размерами зерен 10…5 мкм.

Связка служит для скрепления абразивных зерен между собой и изготовления из них шлифовального крута. Связки могут быть органическими и неорганическими.

Соотношение связки, абразивных зерен и пор в шлифовальном круге называется его структурой.

Связка оказывает сопротивление проникновению в абразивный инструмент посторонних тел — стружки. Это свойство связки называется твердостью абразивного инструмента. Различают восемь степеней твердости абразивного инструмента: весьма мягкие (ВМ1 и ВМ2), мягкие (Ml; М2; М3), среднемягкие (СМ1; СМ2), средние (С1 и С2), среднетвердые (СТ1; СТ2; СТЗ), твердые (Т1; Т2; ТЗ), весьма твердые (ВТ1; ВТ2; ВТЗ) и чрезвычайно твердые (ЧТ). Цифры 1, 2, 3 характеризуют возрастание твердости в одной степени.

Структура абразивного инструмента обозначается номерами от 0 (объемная концентрация зерен составляет 62 %) до 20 (объемная концентрация зерен — 22%). С увеличением номера структуры на единицу объемная концентрация зерен уменьшается на 2%.

Характеристика шлифовального круга определяется ранее приведенными параметрами и наносится в виде маркировки на торцевой поверхности (для кругов диаметром более 250 мм) или на специальной бирке (для кругов диаметром 40…250 мм), для кругов диаметром менее 40 мм маркировку наносят на упаковку.

Режимы резания при шлифовании.

Режимы резания при шлифовании выбирают, пользуясь справочными таблицами и учитывая требования, предъявляемые к точности обработки и получаемой после нее шероховатости обработанной поверхности. Учитывают также мощность главного привода станка и стойкость шлифовального круга.

Показателями режимов резания при плоском шлифовании периферией крута служат:

- скорость крута Vкp;

- поперечная подача (параллельная оси круга);

- скорость перемещения заготовки (скорость продольной подачи Vпp);

- вертикальная подача крута (глубина резания t).

Работы, выполняемые на плоскошлифовальных станках.

Плоскошлифовальные станки позволяют механизировать ряд трудоемких слесарных операций, таких как опиливание плоских поверхностей, расположенных под различными углами; шабрение и доводка плоских поверхностей.