Сущность процесса плазменной сварки.

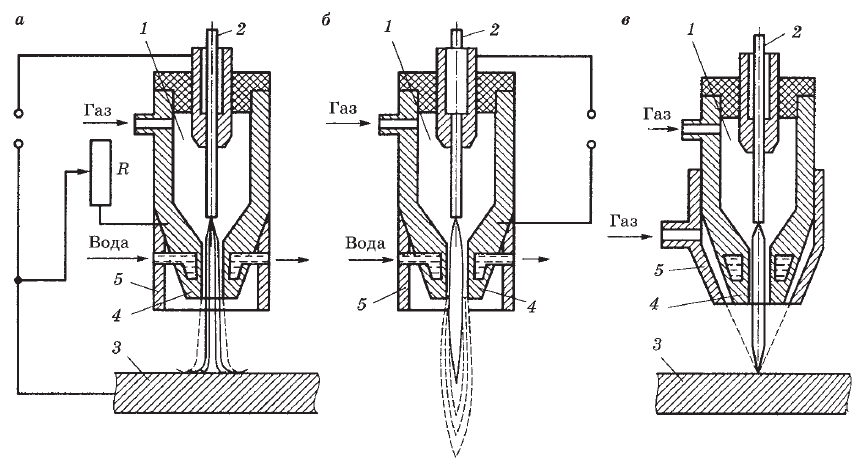

Это сварка плавлением, при которой нагрев проводится сжатой дугой. Если принудительно сжать дугу, то ее температура значительно повысится. Это обеспечивают подачей плазмообразующего газа в камеру 1 горелки, который выходит через узкое сопло 4 и сжимает дугу (рис. 1). Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде плазменной струи. Наружный слой газа, окружающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения. В связи с высокой скоростью истечения высокотемпературной плазменной струи часто нужна дополнительная защита зоны сварки газом, подводимым через газовое сопло 5.

Если дуга горит между электродом 2 (катод) и изделием 3 (анод), то это — плазменная струя прямого действия (рис. 1, а). Когда (рис. 1, б) дуга горит между электродом 2 и соплом 4, а нагретый и ионизированный газовый поток выдувается из сопла горелки — это плазменная струя косвенного действия.

а — прямого действия; б — косвенного действия; в — с вторичным фокусирующим и защитным потоком газа; 1 — камера горелки; 2 — катод; 3 — изделие (анод); 4, 5 — сопла; R — резистор.

В горелках прямого действия непосредственное возбуждение дуги между электродом и изделием через узкий канал сопла осуществить трудно. Поэтому при помощи осциллятора возбуждается вспомогательная дуга между электродом и соплом, которая питается от того же источника питания 6, через ограничивающее сопротивление R, а затем, как только разогретая струя коснется изделия, автоматически зажигается основная дуга и выключается вспомогательная.

Параметры режима плазменной сварки.

Обычно при плазменной сварке диапазон применяемых токов — от 30 до 300 А при напряжении 17…35 В и скорости сварки 10…50 м/ч. Важными параметрами являются расход плазмообразующего (1,5…5 л/мин) и защитного газа (3…10 л/мин), а также диаметр (2,5…5 мм) и длина канала сопла (1…3 мм). Расход и состав рабочего газа в значительной мере влияют на напряжение и температуру дуги. Чем интенсивнее обжата дуга, тем выше ее напряжение, и тем выше эффективная тепловая мощность и давление дуги, и больше глубина проплавления. Таким образом, напряжение сжатой дуги зависит от конструктивных размеров элементов плазмотрона: диаметра и длины сопла, расстояния между электродом и соплом. Расстояние от торца сопла до изделия в диапазоне 4…8 мм мало влияет на глубину проплавления.

Вольт-амперная характеристика плазменной дуги при прочих равных условиях имеет такую же конфигурацию, как и характеристика обычной дуги, но с увеличением обжатия меньше сила тока, при которой вольт-амперная характеристика дуги переходит в горизонтальную или даже возрастающую. Поэтому при плазменной сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока.

Техника плазменной сварки.

При плазменной сварке применяют переменный или постоянный ток прямой и обратной полярности, а также импульсный режим изменения сварочного тока и различный состав плазмообразующей среды: аргон, гелий, азот, водород и их смеси. Сваривают стыковые и угловые швы. Сварку осуществляют как проникающей на всю толщину соединяемого металла, так и непроникающей плазменной струей. Для предупреждения прожогов применяют съемные подкладки с канавкой для получения заданной формы обратного валика и защиты газом обратной стороны шва.

Стыковые соединения металла толщиной до 2 мм можно выполнять с отбортовкой кромок. Металл толщиной до 3 мм сваривают обычно непроникающей струей с присадочным металлом или без него. Большая глубина проплавления позволяет сваривать без скоса кромок металл толщиной до 15 мм, однако при толщинах 10…12 мм ухудшается стабильность формирования шва, поэтому при большей толщине рекомендуют делать скос кромок и использовать дополнительный присадочный металл. Обычно процесс ведут со сквозным проплавлением и выходом плазменной струи с обратной стороны шва.

Разновидности плазменной сварки.

Сварка закрытой сжатой дугой осуществляется в микрокамере, охлаждаемой водой и защищающей зону плавления от воздуха. Присадочная проволока подается в зону плавления через специальное отверстие в микрокамере. В процессе сварки тонких металлов микрокамеру поджимают к свариваемым кромкам с силой, достаточной для устранения коробления кромок. Этот способ используют для сварки металлов толщиной 0,1…15 мм.

Сварка двойной плазменной дугой, возбуждаемой между электродом горелки и изделием и подаваемой в зону сварки токоведущей присадочной проволокой. Первая дуга осуществляет подогрев изделия, а вторая — плавление присадочной проволоки. Способ применяют для сварки соединений с разделкой кромок.

Сварка плавящимся электродом происходит при подаче плавящейся электродной проволоки по оси горелки через медное сопло в плазменную струю, образующуюся между вольфрамовым электродом и изделием. Способ является комбинацией плазменной сварки и дуговой сварки плавящимся электродом.

Сварка в вакууме полым неплавящимся катодом осуществляется в камере при давлении 1…1х10-2 Па и расходе аргона, подаваемого через отверстие в катоде, 2…4 дм3/ч. Способ применяют при сварке тугоплавких и активных металлов толщиной 1…20 мм.

Микроплазменная сварка применяется для соединения изделий толщиной 0,025…0,8 мм. Устойчивый процесс сварки при токах 0,2…15 А обеспечивается за счет высокой степени сжатия плазменной струи в канале диаметром менее 1 мм. Плазмообразующий газ — аргон, а защитные газы — аргон, гелий, азот, водород и их смеси с аргоном. Процесс обеспечивает получение узкого шва и малой зоны термического влияния, что уменьшает деформацию изделий.