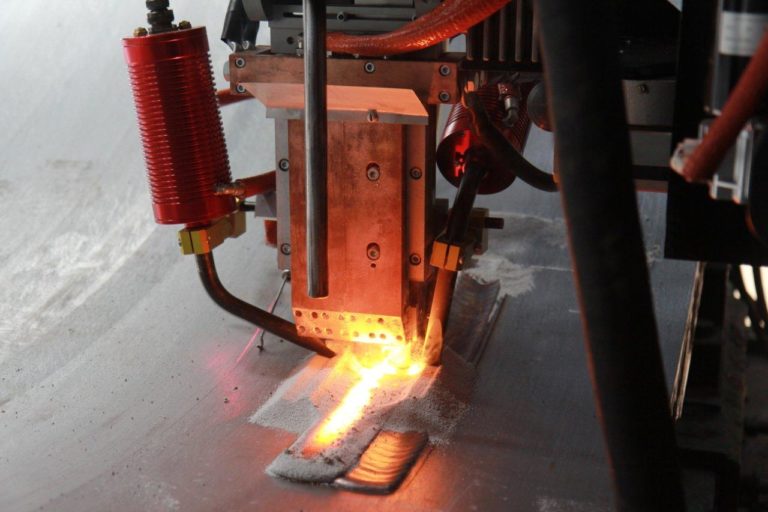

Электрошлаковая сварка — это сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак (рис. 1). В этом принципиальное отличие процесса ЭШС от дуговых способов сварки.

1 — свариваемая деталь; 2 — электрод; 3 — расплавленный флюс; 4 — сварочная ванна; 5 — сварной шов; 6 — подвижные ползуны-кристаллизаторы; 7 — подвод охлаждающей воды; стрелками показано направление сварки.

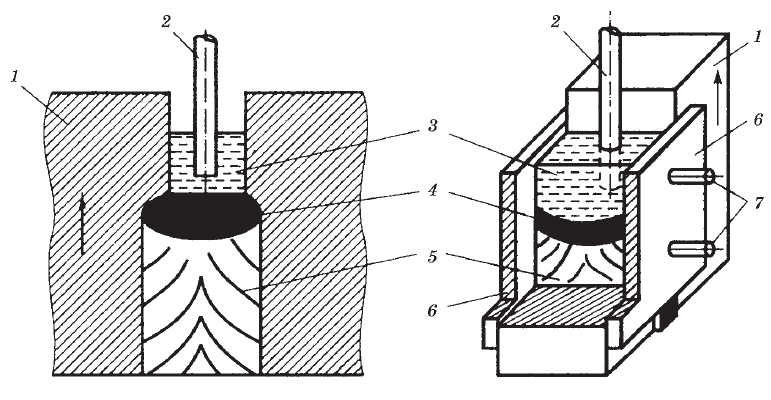

Наибольшее практическое применение имеет ЭШС проволочным электродом (одним или несколькими) с колебаниями или без колебаний, пластинчатым электродом большого сечения и плавящимся мундштуком (рис. 2). Электрошлаковую сварку применяют при выполнении прямолинейных, криволинейных и кольцевых швов. Минимальная толщина деталей, соединение которых возможно ЭШС, находится в пределах 25…30 мм. Экономически наиболее целесообразно использовать ЭШС при изготовлении толстостенных конструкций из низко- и среднеуглеродистых, низко-, средне- и высоколегированных сталей, чугуна и цветных металлов (алюминия, титана).

а — одним проволочным электродом без колебаний или с колебаниями электрода; б — двумя проволочными электродами с колебаниями; в — пластинчатыми электродами; г — плавящимся мундштуком; 1 — свариваемая деталь; 2 — электронная проволока; 3 — ванна расплавленного флюса; 4 — расплавленный металл (основной и электродный); 5 — сварной шов; 6 — пластинчатый электрод; 7 — медные водоохлаждаемые ползуны или формирующие устройства; 8 — плавящийся мундштук; стрелками показаны направления колебаний и подачи электродов.

Особенности электрошлакового процесса.

Сущность процесса элетрошлаковой сварки.

При электрошлаковой сварке (ЭШС) сварочный ток проходит по электроду, жидкому шлаку, обладающему определенным электрическим сопротивлением, и основному металлу, обеспечивая выделение тепла для расплавления основного и присадочного металлов, а также флюса, поступающего в ванну. Слой расплавленного шлака за счет меньшей, чем у расплавленного металла, плотности находится в верхней части ванны, исключает воздействие воздуха на жидкий металл и очищает капли электродного металла, проходящие через шлак, от вредных примесей.

Для начала электрошлакового процесса необходимо расплавление флюса и образование шлаковой ванны. Применяют следующие способы создания шлаковой ванны: «твердый старт», когда сварочный флюс вначале плавится электрической дугой во входном кармане, и «жидкий старт», когда в карман заливают жидкий флюс, который предварительно расплавляют в электрической печи. Для более легкого возбуждения дуги на дно входного кармана засыпают металлический порошок, стружку, термитные смеси, а затем дуга шунтируется подсыпаемым и расплавляющимся флюсом.

Глубина шлаковой ванны может изменяться в пределах 35…60 мм. Температура шлаковой ванны около электрода — 1900…2000°С. Скорость плавления присадочного металла при электрошлаковой сварке больше, а расход флюса в 10…20 раз меньше, чем при дуговой сварке, и составляет около 5% расхода электродной проволоки. При ЭШС обеспечивается возможность получения за один проход сварных соединений теоретически любой толщины.

Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также стальных подкладок или замковых соединений.

Шлаковая ванна в электрической сварочной цепи является нелинейным активным сопротивлением, что позволяет использовать для сварки источники с жесткой внешней характеристикой.

ЭШС за счет значительной тепловой инерции ванны характеризуется высокой устойчивостью процесса, мало зависящей от рода тока, кратковременных изменений силы тока и даже его прерывания. Процесс устойчив при плотностях тока 0,2…300 А/мм2 и позволяет использовать проволочные электроды диаметром от 1,6 мм и пластинчатые электроды сечением от 400 мм2 и более.

Основные недостатки электрошлаковой сварки.

Сварку выполняют только в вертикальном или в близком к вертикальному положениях (отклонение от вертикали не более 30°). В случае вынужденной остановки сварной шов подвергают ремонту или полностью удаляют и вновь сваривают. Кроме того, необходимо изготавливать и устанавливать перед сваркой технологические детали (планки, «стартовые карманы», формирующие устройства и др.). Крупнозернистая структура в металле шва и зоне термического влияния и обусловленная этим низкая ударная вязкость металла сварного соединения при отрицательных температурах также ограничивают область применения ЭШС.

Материалы для электрошлаковой сварки.

Флюсы.

Для выделения требуемого количества теплоты при электрошлаковой сварке флюсы должны обладать определенным электрическим сопротивлением в расплавленном состоянии, обеспечивать устойчивый электрошлаковый процесс в широком диапазоне напряжений и сварочных токов и удовлетворительное формирование поверхности шва.

Расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами и отжимать ползуны от свариваемых кромок.

Лучшими технологическими свойствами при сварке углеродистых и низколегированных сталей обладают плавленые флюсы электропроводные в твердом и расплавленном состоянии. Флюс перед употреблением прокаливают в электрической печи при 300…700°С в течение 1…2 ч.

Электродные и присадочные материалы.

При ЭШС в качестве электродов используют проволоку, пластины, трубы и ленты. В основном применяют проволоку сплошного сечения диаметром 1,6…6 мм.

Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом считается такой, когда в качестве электродного металла применяют пластины или стержни, аналогичные по химическому составу основному металлу. При сварке плавящимся мундштуком металл шва легируют, дополнительно подавая проволоку соответствующего состава.

ЭШС иногда выполняют с подачей в шлаковую ванну специальных порошкообразных присадочных металлических материалов, а также стружки или стержней, по составу идентичных основному металлу.

Благодаря хорошему перемешиванию в ванне расплавленного металла, электрошлаковую сварку возможно вести несколькими электродами, различными по химическому составу, и получать заданный состав шва.

Техника электрошлаковой сварки различными способами.

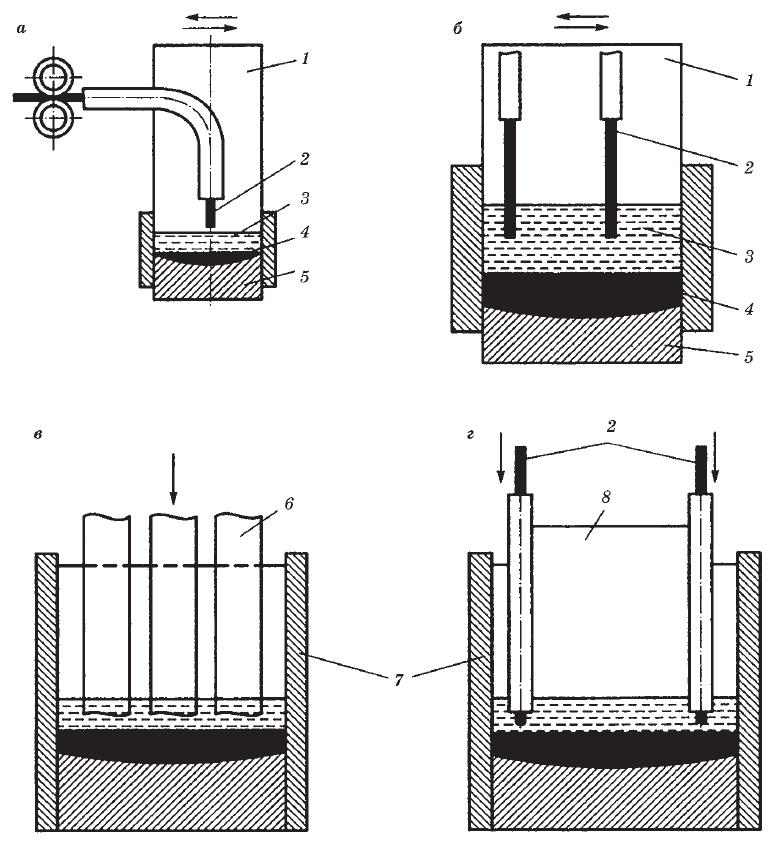

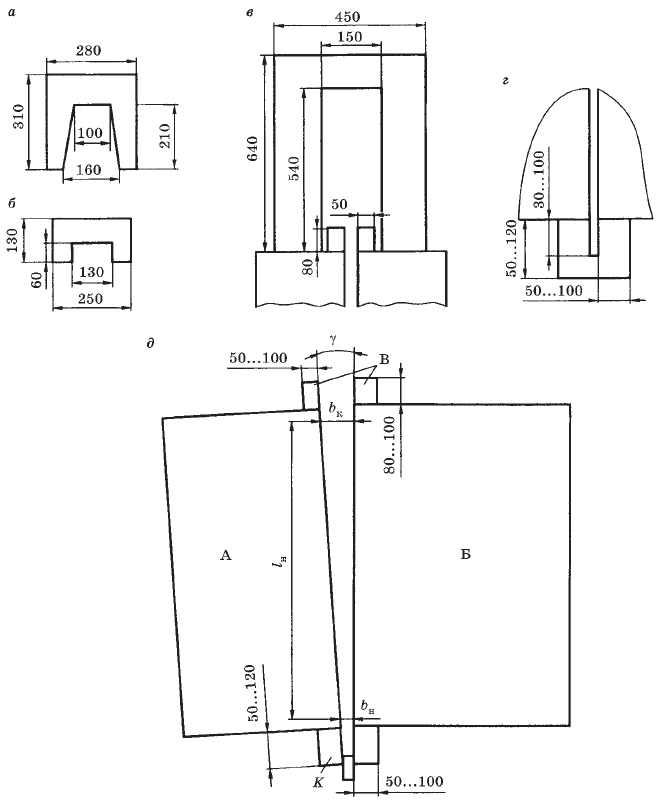

Электрошлаковой сваркой могут быть выполнены стыковые, угловые и тавровые соединения с конфигурацией шва прямолинейной, кольцевой, переменного сечения, переменной кривизны. Наиболее распространены стыковые соединения. Угловые и тавровые соединения встречаются реже (рис. 3). Основные типы, конструктивные элементы и размеры сварных соединений при ЭШС сталей приведены в ГОСТ 15164-78.

I — стыковые соединения: а, б — с равными и разными толщинами свариваемых кромок, в — с уменьшением одной кромки до размеров сопрягаемой, г — с увеличением толщины более тонкой кромки, д — с фигурной разделкой кромок, е — замковое соединение, ж — Х-образное соединение, з — соединение монолитной детали с набором пластин; II — угловые и тавровые соединения с прямой и угловой разделкой кромок (а-д); III — соединение литых деталей; IV — крестообразные соединения.

Подготовка деталей к сварке.

При ЭШС важны чистота обработки торцевых поверхностей свариваемых кромок и состояние боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов. На металле толщиной до 200 мм торцевые поверхности кромок подготавливают газовой резкой. При большей толщине, а также для кольцевых швов и деталей из легированных сталей применяют механическую обработку. Боковые поверхности деталей зачищают наждачными кругами или механической обработкой на ширину 60…80 мм от торца кромки.

При сборке стыковых соединений прямолинейных швов смещение кромок не должно превышать 2…3 мм, а для кольцевых швов смещение кромок должно быть меньше.

Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор увеличивают из расчета 2…4 мм на каждый метр длины стыка. В зависимости от вида материала, способа ЭШС, режима и условий закрепления, угол раскрытия деталей при сборке может достигать 1…2°.

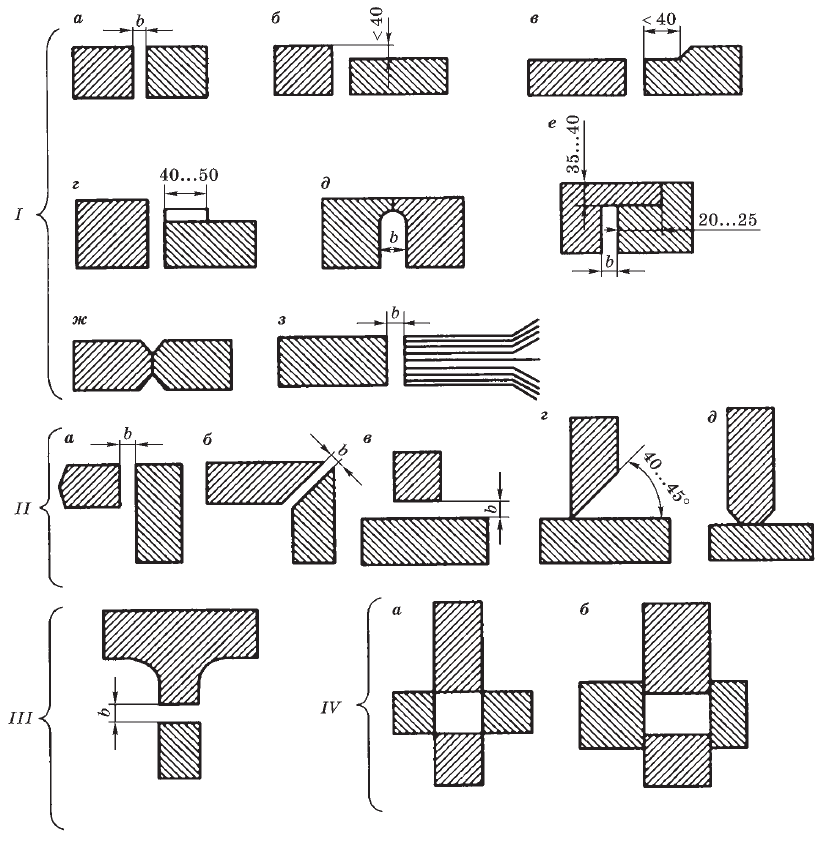

Перед сваркой устанавливают закрепляющие устройства, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка, или пластины, привариваемые через 500…800 мм с лицевой стороны и удаляемые в процессе сварки (рис. 4, а — б).

Для начала электрошлакового процесса и выведения сварочной ванны за пределы сварного соединения используют входной карман и выходные планки, которые приваривают так, чтобы шов заканчивался на 60…80 мм выше торцевой поверхности кромок (рис. 4, в — г). После сварки перед термической обработкой входной карман и выводные планки срезают.

Сварка проволочными электродами.

Электродная проволока диаметром 2…3 мм — наиболее распространенный тип электродов для ЭШС стыковых соединений толщиной до 500 мм. Соединения толщиной до 50 мм выполняют одним неподвижным электродом. При толщинах металла 50…150 мм — одним электродом с колебательным движением, 100…300 мм — двумя электродами и 150…450 мм — тремя электродами. Расстояние между электродами зависит от толщины деталей и обычно не превышает 160 мм. Скорость сварки при ЭШС сравнительно небольшая и колеблется в зависимости от толщины деталей и числа электродов в пределах 0,5…15 м/ч. Скорость подачи электродной проволоки изменяется от 15 до 500 м/ч и определяется скоростью сварки, площадью сечения наплавленного металла и суммарной площадью электродных проволок. Сварочный ток на одном электроде при заданной скорости подачи проволоки выбирают в диапазоне 500…1500 А.

Параметры режима сварки, к которым относятся глубина шлаковой ванны (40…50 мм), сухой вылет электрода (60…80 мм), скорость поперечных колебаний электрода (≈40 м/ч) и длительность остановки электродов у ползунов (4…5 с), не зависят от толщины свариваемых деталей.

Напряжение на электродах выбирают в зависимости от толщины и материала свариваемых деталей в пределах 35…50 В. Начальное напряжение при «твердом старте» должно быть на 2…3 В выше выбранного для установившегося режима, что способствует ускорению перехода от дугового процесса к шлаковому.

Сварка плавящимся мундштуком.

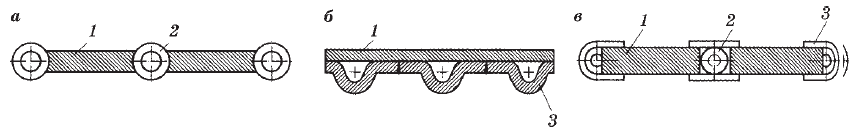

Плавящийся мундштук неподвижен в зазоре и представляет собой тонкостенную трубку или набор пластин толщиной 5 и 10 мм или стержней, снабженных каналами для подачи электродной проволоки (рис. 5). Форма плавящегося мундштука определяется конфигурацией свариваемого стыка, а материал должен быть подобен основному. Для изоляции плавящегося мундштука от кромок деталей используют таблетки из измельченного в порошок флюса, замешанного на жидком стекле, прокаленные при 600…700°С.

Каналы мундштука соединяют трубками с механизмом подачи электродной проволоки. Число электродов определяют из расчета: одна проволока на 50…70 мм толщины детали. Скорость подачи электрода должна быть в пределах 120…160 м/ч при сварке толщин металла более 100…150 мм.

Сварочный ток выбирают в пределах 400…700 А на одну проволоку в зависимости от материала и толщины детали при напряжении 30…40 В и скорости сварки 0,6…1,0 м/ч для углеродистых и 0,4…0,6 м/ч для легированных сталей.

Ведение ЭШС, окончание сварки и все последующие операции выполняют по правилам сварки прямолинейных швов. При сварке толстого металла более 200 мм предпочтительнее выбирать трехфазную схему питания. Для надежного одновременного пуска всех проволок применяют заливку жидкого флюса в карман.

Сварка электродами большого сечения.

Изделия толщиной до 200 мм сваривают одним пластинчатым электродом, изделия большей толщины — двумя или тремя электродами. Оптимальная толщина электродов 10…12 мм при зазоре между кромками 28…32 мм. Ширина электрода практически равна толщине свариваемого металла, при сварке двумя и тремя электродами зазор между ними —12…16 мм.

Длину электрода выбирают, учитывая длину шва с входным карманом и выходными планками, сварочный зазор, толщину пластинчатого электрода и конструкцию зажима электрода, равную обычно 500…600 мм. Для сварки стыка длиной 1000 мм требуется электрод длиной 3600 мм, поэтому способ применяют для швов длиной не более 1500 мм.

Сварочный ток зависит от скорости сварки, скорости подачи пластины, толщины и ширины пластинчатого электрода, толщины свариваемого металла и устанавливается в пределах от 600 А до 2000 А на каждый электрод. Оптимальная скорость подачи пластинчатого электрода — 1,2…4,0 м/ч.

Сварка с порошкообразным присадочным металлом.

В качестве присадки обычно используют металлическую крупку, близкую по составу свариваемому металлу, диаметром 1…2 мм. Отношение массы крупки к массе электродной проволоки может достигать единицы. Сварку ведут на стандартном сварочном оборудовании, укомплектованном приставками для дозирования и подачи крупки непосредственно в шлаковую ванну или на электрод за пределами сварочного зазора.

Холодная порошкообразная присадка уменьшает температуру перегрева металлической ванны и улучшает структуру и механические свойства соединения. Ударная вязкость при отрицательных температурах возрастает, что позволяет для некоторых низколегированных сталей отказаться от последующей нормализации. Поперечные деформации сварного соединения на 60…80% меньше, чем при обычной ЭШС. Достоинством способа является также повышение производительности процесса более чем в 2 раза.

Сварка с дозированной подачей мощности.

Дозированную подачу мощности можно применять при ЭШС проволочным электродом, плавящимся мундштуком, электродами большого сечения. В процессе сварки при непрерывной подаче электрода периодически отключают источник сварочного тока, что позволяет уменьшить провар кромок, получить благоприятные условия кристаллизации металла шва, регулировать структуру металла сварного соединения. Применение дозированной мощности позволяет увеличить скорость сварки в 1,5…2 раза и получать сварные соединения сталей некоторых марок, не требующие термической обработки.

Сварка с принудительным охлаждением.

Охлаждение поверхности шва и околошовной зоны водой используется для термоупрочняемых сталей. Спрейер укрепляют под ползуном с одной или двух сторон свариваемого шва. Спрейер состоит из двух камер: через верхнюю подается воздух для отсекания пара, через нижнюю подается охлаждающая вода. Ширина зоны, охлаждаемой водой, — 130…140 мм. При сопутствующем охлаждении скорость сварки можно увеличить в 1,5…2 раза по сравнению с обычной ЭШС. Наиболее эффективен этот способ при сварке металла толщиной до 120 мм.

Сварка при увеличенном вылете проволоки.

При ЭШС с обычным вылетом проволока диаметром 3 мм нагревается у поверхности шлаковой ванны до 400…500°С, что обусловливает ее глубокое погружение (на 30…40 мм) в ванну для полного расплавления. Увеличивая сухой вылет до 180…220 мм, можно повысить нагрев проволоки сварочным током при подходе к шлаковой ванне до 1200°С и уменьшить необходимую для плавления глубину погружении в ванну до 16…18 мм. Процесс весьма устойчив даже при глубине ванны 20…25 мм. При этом сварочный ток уменьшается на 20…30%, напряжение сварки повышается на 4…5 В по сравнению с обычной сваркой, а скорость сварки возрастает в два-три раза.

Техника сварки электродами с повышенным вылетом обычная. Способ применяют для сварки металла толщиной до 300 мм.

Сварка кольцевых швов.

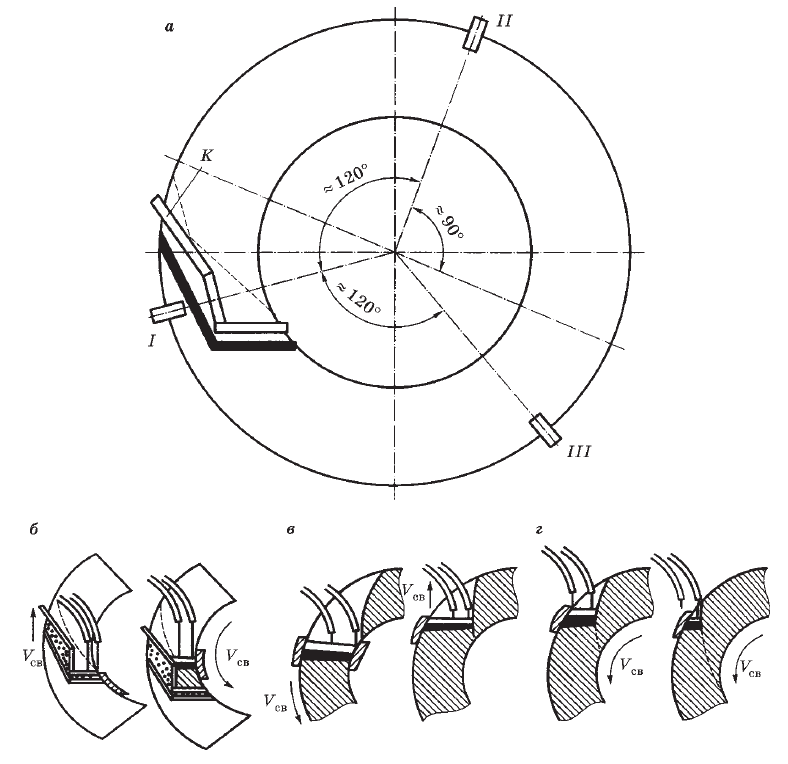

Основной трудностью сварки кольцевых швов является необходимость замыкания шва. Форма линии замыкания кольцевого шва зависит от количества электродов и от толщины свариваемого металла. Кольцевые стыки толщиной до 150 мм сваривают одним электродом, толщиной 100…250 — двумя электродами и толщиной 150…450 мм — тремя электродами. Для формирования обратного валика применяют медное кольцо, охлаждаемое водой, остающиеся стальные подкладки (кольца шириной 80…100 и толщиной 25…30 мм) и обратные ползуны.

Предварительно в кольцевой стык вставляют входной карман и прихватывают прокладки для фиксации требуемой величины сборочного зазора. Собранные части дополнительно соединяют планками, приваренными равномерно по всей окружности кольцевого стыка, и укладывают на роликовые опоры.

Весь цикл сварки кольцевого шва делится на три этапа. Каждому этапу соответствует свой режим сварки. Скорость сварки кольцевого шва выбирают на 10-15% ниже скорости сварки прямолинейных швов при соответствующей толщине металла.

На первом этапе сваривают начальный участок шва при неподвижном аппарате и вращении изделия (рис. 6, а — б). На втором этапе процесс сварки ведут

так же, как при сварке прямолинейных швов. После поворота изделия на 1/3 окружности газовой резкой вырезают карман по шаблону и готовят данный участок к сварке замыкающего шва. На третьем этапе, когда прямолинейная часть начала шва займет вертикальное положение, вращение изделия прекращают и включают подъем аппарата (рис. 6, в). После заварки вертикальной части замыкающего участка подъем аппарата прекращают и включают вращение изделия (рис. 6, г), выводят из работы электрод, находящийся ближе к наружному краю стыка, и сварку заканчивают одним электродом.

Особенности сварных соединений и их термообработка.

Для повышения ударной вязкости сварного соединения применяют ЭШС с пониженной погонной энергией, ЭШС с сопутствующим нагревом, а также последующую термическую обработку в интервале температур 750-950°С.

Одной из основных причин необходимости термической обработки сварных соединений, выполняемых электрошлаковой сваркой, особенно при толщинах металла более 500 мм, является устранение высоких остаточных трехосных напряжений, образующихся в результате сварки.

Наиболее распространенные дефекты при ЭШС — это горячие трещины в металле шва, а в околошовной зоне — отколы. Встречаются также шлаковые включения и непровары.

Для обеспечения высокой стойкости металла шва к образованию горячих трещин корректируют состав электродного металла или скорость подачи электродной проволоки. Изменение направления кристаллизации, которое зависит от коэффициента формы ванны, также уменьшает вероятность образования горячих трещин. Увеличение коэффициента формы и повышение стойкости против образования трещин происходит при уменьшении сварочного тока и скорости сварки, а также при повышении напряжения и увеличении зазора.

Для предупреждения отколов применяют предварительный подогрев начального участка или всего шва до температуры 150-200°С, уменьшают скорость сварки или используют высокий отпуск сразу же после сварки.

Образование пор при ЭШС может быть вызвано окалиной на кромках изделия, большой влажностью и загрязненностью флюса, снижением в металле шва содержания марганца и кремния при применении несоответствующих электродных проволок и флюсов.

Шлаковые включения и непровары при ЭШС обычно связаны с нарушениями режима сварки. Непровары обычно являются следствием низкого напряжения сварки.