Оборудование сварочного поста ручной дуговой сварки.

В зависимости от выполняемой работы, габаритов свариваемых изделий и характера производства, рабочее место сварщика может быть расположено непосредственно у свариваемого изделия или в специальных кабинах. Рабочее место сварщика непосредственно у свариваемого изделия организуют при сварке изделий больших размеров. Это, как правило, передвижное рабочее место, огражденное переносными щитами. Сварочный пост на постоянных местах оборудуют в специальных кабинах при сварке изделий небольших габаритов. Переносные щиты и кабины для сварщиков служат также для защиты рядом работающих сварщиков и других рабочих от излучения электрической дуги.

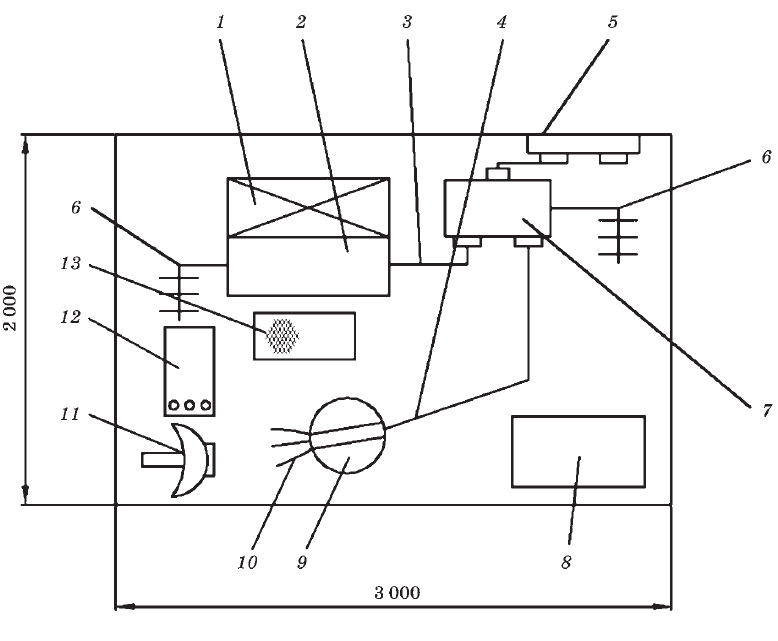

Сварочные кабины для одного сварщика имеют размеры 2000×2000 или 2000×3000 мм (рис. 1). Стены кабин изготавливают из несгораемых материалов и окрашивают огнестойкой краской, поглощающей ультрафиолетовые лучи. Они имеют высоту 1800-2000 мм, а для лучшей вентиляции подняты над полом на 200-300 мм. Дверной проем в кабине закрывают брезентом, пропитанным огнестойким составом. Полы в кабинах настилают из огнеупорного материала. Кабины освещают дневным или искусственным светом (80100 лк), вентилируют (воздухообмен 40 м3/ч) и снабжают местными отсосами газов и паров из зоны сварки.

1 — вентиляция; 2 — стол; 3 — обратный провод; 4 — прямой провод; 5 — пускатель источника питания дуги; 6 — заземление; 7 — источник питания дуги; 8 — ящик для отходов; 9 — стул; 10 — держатель; 11 — щиток; 12 — электроды; 13 — коврик.

Внутри кабины устанавливают металлический сварочный стол с болтами для крепления токоподводящего провода от источника сварочного тока и провода заземления стола. Сбоку стола имеются гнезда для хранения электродов или присадочной проволоки.

Электродержатели для сварки покрытыми электродами.

Основной инструмент при ручной дуговой сварке — электрододержатель. Основные параметры и технические требования, предъявляемые к электрододержателям, маркировка, методы испытания их установлены ГОСТ 14651-78 (в ред. 1989 г.). Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с и закрепление электрода в одной плоскости не менее чем в двух положениях — перпендикулярно и под углом, — а также надежное присоединение многожильных кабелей с медными жилами.

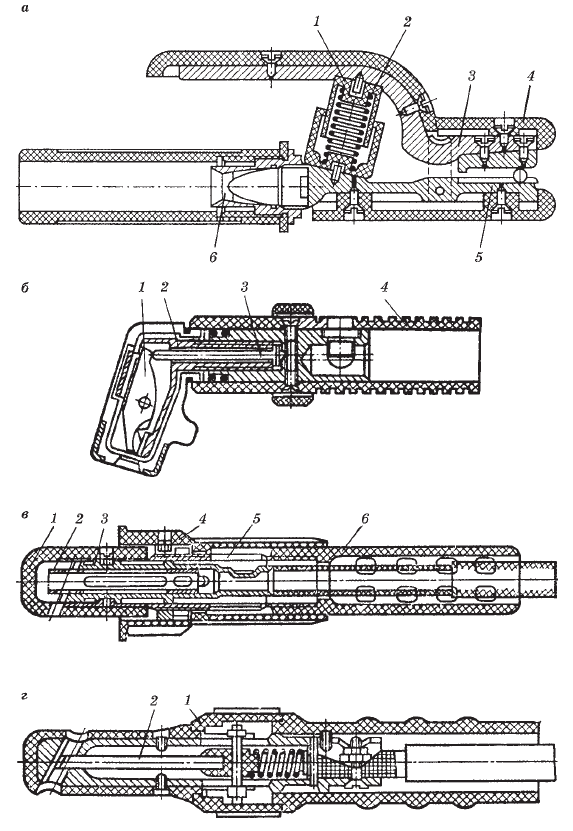

Электрододержатели пассатижного типа (рис 2, а), предназначены для сварки и наплавки швов во всех пространственных положениях. Электрод зажат между токоподводящей губкой 5 и рычагом 3. Усилие зажима электрода создается пружиной 2, защищенной пластмассовыми колпачками 1. Удаление огарка и замена его новым электродом производится при нажатии на рычаг 3. Изоляция обеспечивается теплостойкими пластмассовыми деталями 4.

Электрододержатели с рычажным зажимом (рис. 2, б) предназначены для работы в нижнем и вертикальном положениях. Электрод зажимается под углом 70° к продольной оси электрододержателя между рычагом 1 и токоподводящим наконечником 2 с помощью толкателя 3, перемещаемого в осевом направлении при вращении рукоятки 4. Изоляция выполнена из теплостойких пластмассовых деталей.

Электрододержатели винтового типа (рис. 2, в) применяют в нижнем и вертикальном положениях. Электрод зажимается под углом 70° к продольной оси электрододержателя между ползуном 2 и токоподводом 3. Электрододержатели изолированы с помощью теплостойких пластмассовых деталей: колпачка 1, накладки 4 и рукоятки 6. Соединение сварочного кабеля с электрододержателем — неразъемное и выполняется опрессовкой кабеля в токоподводе 3. Радиатор 5 предотвращает перегрев рукоятки электрододержателя.

Электрододержатели защелочного типа (рис. 2, г) используют в нижнем и вертикальном положениях. Устройство для крепления электродов снабжено поворотной втулкой с фигурными выступами, которая вращаясь вместе с муфтой 1 воздействует на прижимной стержень 2. Поворачивая муфту 1 в любую сторону, можно зажимать электрод и освобождать его огарок. Сварочный кабель прикреплен к электрододержателю с помощью специальных винтов.

а — электрододержатель пассатижного типа; б — электрододержатели с рычажным зажимом; в — электрододержатель винтового типа; г — электрододержатель защелочного типа.

Оборудование для ручной дуговой сварки неплавящимся электродом.

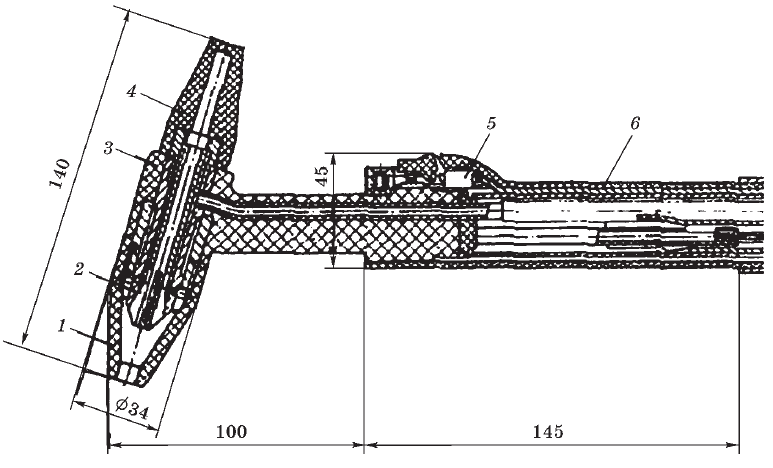

Ручные горелки для неплавящегося электрода имеют держатель молоткового типа с постоянным или переменным углом наклона. Горелка позволяет выполнять сварку изделий в любом пространственном положении с присадочной проволокой и без нее на постоянном и переменном токе, и снабжена кнопками включения-выключения процесса сварки, а в некоторых случаях — рукоятками регулирования параметрами режима сварки. Для закрепления вольфрамового электрода и подвода тока к нему применяют цанговые зажимы. Существуют также конструкции с винтовым поджимом вольфрамового электрода. Такая конструкция более проста, не нуждается в сменных цангах, но не обеспечивает достаточной надежности токоподвода.

Горелка оснащена керамическими соплами, имеющими коническую камеру на входе газа и цилиндрический канал на выходе. Длина начального участка газовой струи, осуществляющего защитные функции, для такой конструкции сопла приблизительно равна внутреннему диаметру цилиндрического канала. Это позволяет производить сварку при выдвижении вольфрамового электрода из сопла на расстояние 4-10 мм. В большинстве конструкций горелок газ вводится в сопло через 8-16 каналов диаметром 1-2 мм.

Теплота, выделяющаяся на неплавящемся электроде, отводится либо корпусом горелки, либо охлаждающей жидкостью (часто водой) или защитным газом.

По конструкции горелка для ручной сварки должна быть легкой и удобной, в том числе и для сварки в труднодоступных местах. Горелки для ручной сварки выпускаются на токи до 500 А и, как правило, имеют водяное охлаждение. Горелки с естественным воздушным охлаждением выпускаются на токи до 150 А. На рисунке 3 приведен пример горелки с водяным охлаждением и совмещенным подводом тока и охлаждающей воды.

Оборудование для ручной дуговой сварки неплавящимся электродом помимо горелки содержит источник сварочного тока и газовую аппаратуру. К такому оборудованию относятся установки для ручной сварки неплавящимся электродом в среде инертных газов. Установки снабжены горелками и оснащены блоком регулирования цикла сварки, обеспечивающим контактное зажигание дуги на малом токе, автоматическое нарастание сварочного тока до заданного, регулировку амплитуд и длительностей тока импульса и паузы при сварке пульсирующей дугой, плавное снижение тока и продувку газа в конце сварки.

Применяются установки для ручной сварки на переменном токе алюминиевых сплавов, цветных металлов и легированных сталей. Установки обеспечивают компенсацию постоянной составляющей сварочной цепи, плавную регулировку сварочного тока, заварку кратера. Для увеличения радиуса действия имеется съемный переносной блок поджигания дуги, в котором размещены: газовый клапан, возбудитель-стабилизатор дуги и дистанционный регулятор сварочного тока.