Расчет начинается с выбора материала режущей части протяжки. Наилучшим материалом являются быстрорежущие стали марок Р6АМ5 и Р12Ф3, а при обработке труднообрабатываемых материалов — Р18, Р6М5К5 и Р9К10. В условиях мелкосерийного и единичного производств применяют более дешевые инструментальные стали типа ХВГ. Для экономии быстрорежущей стали протяжки диаметром 15…40 мм изготавливают сборными со сварными, а диаметром более 40 мм — со съемными (на резьбе) хвостовиками из термообработанных сталей 45 или 40Х. Протяжки из стали ХВГ делают цельными.

Размеры конструктивных элементов протяжки назначают в соответствии с рекомендациями для внутренних протяжек.

Для расчета основной режущей части протяжки необходимо назначать припуск на протягивание с учетом диаметра, длины и требований по точности и шероховатости протянутого отверстия, а также способа обработки отверстия под протягивание.

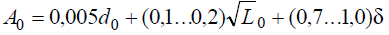

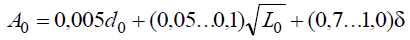

При одинарной схеме резания припуск (на диаметр) под протягивание назначают либо по экспериментальным данным, либо рассчитывают по следующим эмпирическим уравнениям:

1) для отверстия после сверления

2) после подготовки отверстия зенкерованием, растачиванием и развертыванием

где d0 — минимальный диаметр обработанного отверстия; L0 — длина отверстия; δ — допуск на изготовление отверстия.

Назначают припуск на чистовую часть Ач, исходя из требований к отверстию после протягивания. Обычно берут 2…4 чистовых зуба с подъемом az = 0,025…0,005 мм, уменьшающимся от первого к последнему зубу. Дальнейшее уменьшение az нежелательно, так как толщина срезаемого слоя становится сопоставимой с радиусом скругления режущей кромки, полученным при заточке (ρmin=0,002…0,003 мм). Поэтому при протягивании сталей на режущей кромке может образовываться нарост, вызывающий увеличение шероховатости обработанной поверхности. При затуплении режущей кромки радиус ее скругления увеличивается, что вызывает повышенный нагрев протяжки и появление вибраций.

Число черновых (обдирочных) зубьев определяется из уравнения

z0 = (А0 — Ач)/2az .

Предварительно подъем на черновые зубья az выбирают в зависимости от обрабатываемого материала.

Диаметр первого зуба принимают обычно равным диаметру подготовленного под протягивание отверстия, т.е. d1 = d0. Диаметры последующих зубьев рассчитывают, добавляя к предыдущему величину 2az, т.е. d2 = d1+2az, d3 = d2+2az и т.д. в пределах припуска на черновые зубья.

Шаг зубьев предварительно определяют по уравнению, а затем уточняют по условию помещаемости стружки и по числу zp зубьев, одновременно находящихся под стружкой.

Рассчитывают силу протягивания Pz по уравнению и проводят проверку протяжки на прочность.

Диаметры последнего чистового зуба и зубьев калибрующей части протяжки назначают по верхнему предельному размеру обработанного отверстия с учетом разбивки, которая обычно составляет 0,005…0,010 мм для толстостенных заготовок. При обработке тонкостенных деталей возможна усадка отверстия, величина которой определяется экспериментально. В этом случае диаметр калибрующей части делают больше на величину усадки. Шаги чистовых и калибрующих зубьев с целью улучшения качества обработанной поверхности назначают так же, как и у черновых, — неравномерными, с колебанием шага t в пределах ±1 мм. Число калибрующих зубьев принимают равным от 4 до 10 в зависимости от требуемой точности обработки отверстия.

Общая длина протяжки состоит из длины хвостовиков, шейки, направляющих, режущей и калибрующей частей. Длины двух последних частей определяют как произведение чисел соответствующих зубьев на их шаги.

Предельная длина протяжки ограничивается рядом условий: длиной рабочего хода станка, короблением при термообработке, технологическими возможностями инструментального цеха (наличием шахтных печей необходимой глубины, шлифовальных станков с необходимым расстоянием между центрами и др.). Если длина протяжки оказывается больше предельно допустимой, то ее разбивают на 2…3 более короткие протяжки, работающие последовательно одна за другой.

Ориентировочно предельная длина протяжки диаметром меньше 50 мм должна быть не более (50…55)d и при d > 50 мм — не более 30d.

Особенности расчета протяжек с групповой схемой резания.

Принципиальные отличия от расчета протяжек с одинарной схемой резания:

- Между группами (секциями) черновых и чистовых зубьев у этих протяжек предусматриваются две-три двузубые секции переходных зубьев с подъемом, в 2 раза меньшим, чем у черновых. Они позволяют избежать резкого падения силы резания в момент выхода черновых зубьев из отверстия и, кроме того, служат для предварительной зачистки поверхности после обработки ее черновыми зубьями. Диаметры зубьев в секции одинаковые, а широкие выкружки на зубьях выполняются в шахматном порядке.

- Расчет протяжек начинается с выбора величины подъема на зуб Sz0 черновых (обдирочных) зубьев, исходя из равенства стойкостей черновой и чистовой частей протяжки при заданной скорости резания. Последняя выбирается по таблицам в зависимости от свойств обрабатываемого и режущего материалов и группы качества обработанного отверстия (сочетания точности и шероховатости поверхности отверстия).

- Определяется глубина стружечной канавки h из условия помещаемости стружки по уравнению при K = 2…3 и по ней же из соответствующей таблицы подбирается значение шага между зубьями. При этом одному значению h соответствует несколько значений t. Там же даны значения остальных параметров зуба и стружечной канавки.

Для протяжек диаметром меньше 40 мм расчетное значение h проверяется на достаточную жесткость протяжки при принятом условии, что

h ≤ hж,

где hж — высота зуба протяжки, имеющей достаточную жесткость (hж=(0,20…0,23)d).

Если неравенство нарушается, то, приравняв h = hж по уравнениям, делают пересчет с уменьшением величины Sz0 = az.

4. Определяют допустимую силу Pz протягивания из трех значений: 1) по тяговому усилию станка Рст; 2) по прочности опасного сечения хвостовика Рхв и 3) по прочности сечения канавки перед передним зубом Роп. В дальнейших расчетах наименьшее из этих значений принимается за Pz max — максимально допустимое, т.е. фактическое значение силы Рzф должно быть не более допустимого (Рzф≤Pzmax).

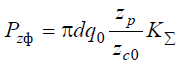

5. Рассчитывается число черновых (обдирочных) зубьев в секции

Zc0 = πdq0zpKΣ / Pz max

где q0 — удельная сила резания, приходящаяся на 1 мм длины режущей кромки (берется из номограмм или таблиц в зависимости от обрабатываемого материала и подачи Sz0); zp — число одновременно работающих зубьев (рассчитывается по уравнению); KΣ — суммарное произведение поправочных коэффициентов на измененные условия резания (определяется по данным, сведенным в таблицы).

Полученное дробное значение zc0 округляется до ближайшего большего целого, причем 5 > zc0 > 2. В этом случае фактическая сила протягивания при принятом значении zc0 и на основании уравнения:

В этом уравнении отношение zp / zc0 эквивалентно числу полных (без выкружек) зубьев, периметр которых равен πd.

6. Припуск на диаметр протяжки А, определяемый исходными данными, распределяют между черновыми А0, переходными Ап и чистовыми Ач зубьями. Значения Ап и Ач берут из таблиц в зависимости от требуемого качества обработанного отверстия. Таким образом, припуск на черновые (обдирочные) зубья

Ao = A — (Aп + Ач).

7. Определяют число групп (секций) черновых зубьев

i0 = Ao / 2Sz0

Так как число групп должно быть целым, то полученное значение округляют до ближайшего меньшего целого.

Остаточную часть припуска

Aост = Ao — 2Sz0i0

в зависимости от его величины распределяют между тремя группами зубьев (черновых, переходных и чистовых), добавляя секцию соответствующих зубьев.

8. Число чистовых и калибрующих зубьев и подъемы на чистовые зубья выбирают из таблиц в зависимости от требований к точности и шероховатости обработанного отверстия. Шаги на эти зубья назначают переменными, состоящими из трех значений в зависимости от шага черновых зубьев t0, увеличивая или уменьшая шаг t на 0,5…1,0 мм. По наименьшему значению t подбирают профиль зубьев и размеры канавки. Чистовые зубья, подобно переходным зубьям, выполняют в виде двузубых секций.

Рассчитывают или назначают по таблице число и размеры выкружек на зубьях.

Задачу проектирования протяжки авторы этой методики рассматривают как многовариантную. Меняя в разных вариантах значения Sz0, zp, zc0, t0 с пересчетом q0, за оптимальный принимают вариант, дающий наименьшую длину режущей части протяжки, больший запас на переточку зубьев и наименьшее число зубьев.