В конструкциях деталей машин часто встречаются сквозные отверстия многогранной формы: треугольные, квадратные, прямоугольные, шестигранные и др., которые обрабатывают гранными протяжками.

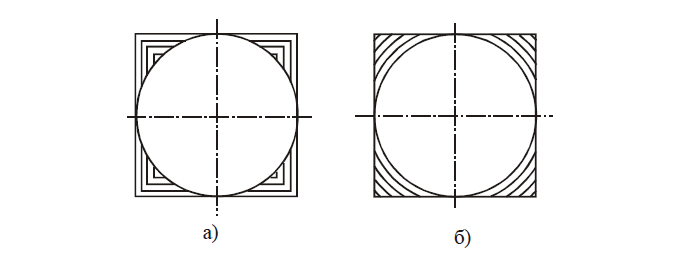

Особенности проектирования и расчета гранных протяжек рассмотрим на примере обработки квадратного отверстия. Использование профильной схемы резания здесь нецелесообразно, так как режущие кромки в форме квадрата (рис. 1, а) в местах пересечения боковых сторон имеют задние углы, близкие к нулю. С учетом того, что условия деформирования и отвода срезаемой стружки на этих участках неблагоприятны, это приводит к быстрому износу протяжки по углам.

а — профильная; б — генераторная

При генераторной схеме (рис. 1, б) удается избежать этих нежелательных явлений, так как в этом случае главные режущие кромки зубьев выполняют по дуге окружности, радиус которой изменяется в зависимости от принятых величин подъема на зуб. Вспомогательные кромки имеют профиль, подобный геометрической форме протягиваемого отверстия.

Оформление главных режущих кромок в виде дуг окружности обеспечивает хорошее центрирование протяжки в отверстии, лучшие условия обработки и отвода стружки. Такие протяжки в изготовлении более технологичны, так как режущие зубья могут быть прошлифованы кругом одного профиля напроход на круглошлифовальных станках.

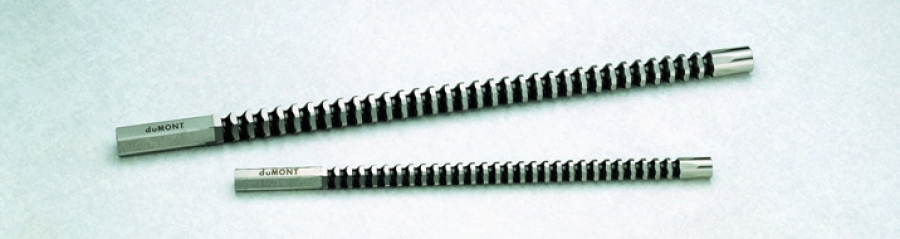

Обычно гранные протяжки из-за больших длин изготавливают комплектами из двух, трех и более штук.

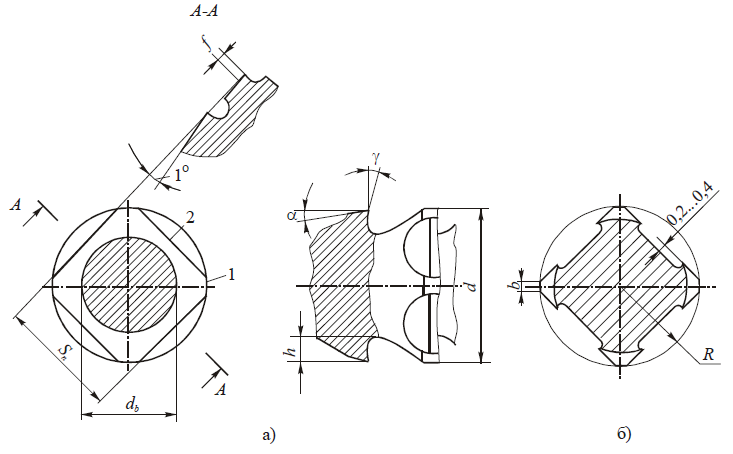

а — в нормальном и продольном сечениях; б — боковые канавки на плоских сторонах зубьев

На рис. 2, а показаны нормальное и продольное сечения протяжки, формы зубьев и канавок, геометрические параметры главных и вспомогательных режущих кромок. С целью уменьшения трения между вспомогательными лезвиями и обработанной поверхностью производится шлифование по плоскости задних поверхностей этих лезвий напроход с поднятием центра задней бабки на угол α1=1° и оставлением ленточки шириной f = 0,8…1 мм. Иногда к концу протяжки впадина канавки посередине вспомогательных лезвий уменьшается до нуля. В этих случаях при ширине грани более 6 мм вышлифовываются продольные канавки глубиной до 0,4 мм (рис. 2, б) на всех режущих и калибрующих зубьях. На главных дуговых режущих кромках при ширине b > 4 мм в шахматном порядке наносят одну стружкоделительную канавку, а при b > >10 мм — две канавки.

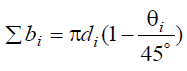

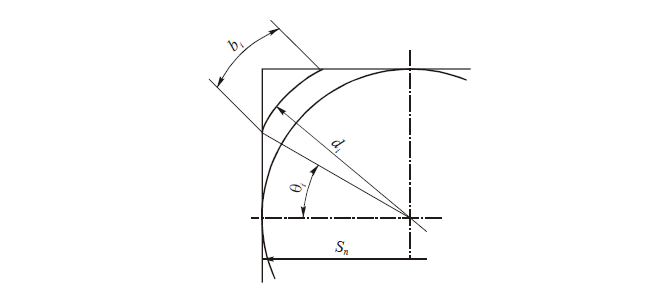

Как видно из рис. 1, б и 3, длина главных режущих кромок, определяющая ширину срезаемого слоя, с увеличением диаметра протяжки di уменьшается. Суммарная ширина среза на каждом зубе может быть определена для квадратной протяжки по формуле

где cos θi = Sn / di (Sn — ширина грани).

С целью обеспечения постоянства силы протягивания на всем пути прохождения протяжки в отверстии следовало бы равномерно увеличивать подъем на зуб от первого зуба к последнему, что не только обеспечило бы равномерность протягивания, но и, это главное, позволило бы сократить длину протяжки. Однако из-за малых значений подъема на зуб az назначать для каждого зуба свою величину — следовательно, намного усложнить технологию изготовления протяжки. Поэтому было предложено разбивать все режущие зубья на 3…4 ступени в зависимости от ширины грани Sn и для каждой ступени назначать свою величину azm, где m — номер ступени (Sn < 15 мм — 3 ступени, Sn < 15 мм — 4 ступени).

Например, при обработке среднеуглеродистой стали, когда Sn =27 мм, предусмотрены 4 ступени с подъемами на зуб: az1 = 0,03 мм; az2 = 0,05 мм; az3 = 0,08 мм; az4 = 0,12 мм. Таким образом, при проектировании гранных протяжек применяется ступенчатая одинарная схема резания, использующая принцип деления припуска по толщине с переменной величиной az, увеличивающейся от первой к последней ступени.

На всех ступенях протяжка должна проверяться по уравнению на помещаемость стружки. При этом величина К берется переменной, уменьшающейся от первой ступени к последней.

Проверка протяжки на прочность по опасным сечениям выполняется аналогично проверке, принятой для круглых протяжек с одинарной схемой резания. Расчет силы протягивания по уравнению выполняют из условия, когда ширина резания максимальна и равна b = πd1, где d1 — диаметр первого зуба, равный диаметру отверстия под протягивание.