Расточные инструменты применяются для увеличения диаметров отверстий и являются широко универсальными инструментами, так как, в отличие от зенкеров, разверток и других инструментов, допускают регулировку (настройку) режущих кромок в радиальном направлении.

Расточными инструментами обрабатывают отверстия диаметром 1…1000 мм и более с точностью JT5…JT6 и шероховатостью Ra 0,8…1,6 мкм.

В механообработке нашли применение следующие типы расточных инструментов: 1) стержневые резцы; 2) двухсторонние пластинчатые резцы-блоки; 3) расточные головки для обработки неглубоких отверстий; 4) расточные головки для обработки глубоких отверстий.

Стержневые резцы имеют одну режущую кромку из быстрорежущей стали или в виде СМП из твердого сплава или СТМ.

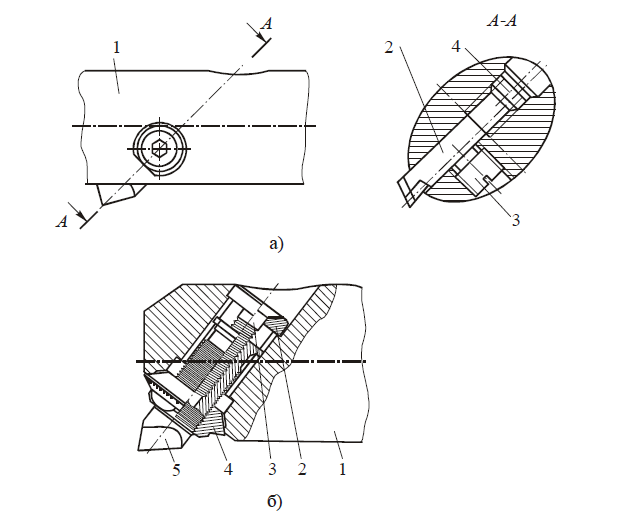

Державки стержневых резцов в поперечном сечении имеют круглую, квадратную или прямоугольную формы. Наиболее простой и распространенный способ закрепления резца с державкой квадратной или круглой форм показан на рис. 1, а. Здесь резец 2 закреплен винтом 3 в оправке 1. Вылет резца регулируется винтом 4.

Для растачивания точных отверстий диаметром более 20 мм широкое распространение получили вставки типа «Microbohr» (рис. 1, б). На цилиндрической поверхности резца 5 имеется точная резьба с шагом Р = 0,5 мм. Регулировочная гайка 4 с внутренней резьбой и градуированной шкалой базируется своей конусной поверхностью в оправке 1. В нужном положении резец закрепляется винтом 3 с шайбой 2. Поворот гайки на одно деление перемещает вершину резца в радиальном направлении (с учетом угла наклона продольной оси резца) на 0,01 мм. Резец оснащен напайной твердосплавной пластиной или СМП из твердого сплава.

Двухсторонние пластинчатые резцы-блоки применяют для предварительного и окончательного растачивания отверстий диаметром более 25 мм. По сравнению с однолезвийными инструментами они обладают большей производительностью, обеспечивают большую точность и низкую шероховатость поверхности отверстий.

Резцы-блоки изготавливают или целиком из быстрорежущей стали, или оснащают пластинами из твердого сплава, а для увеличения стойкости изготавливают сборными и регулируемыми по диаметру.

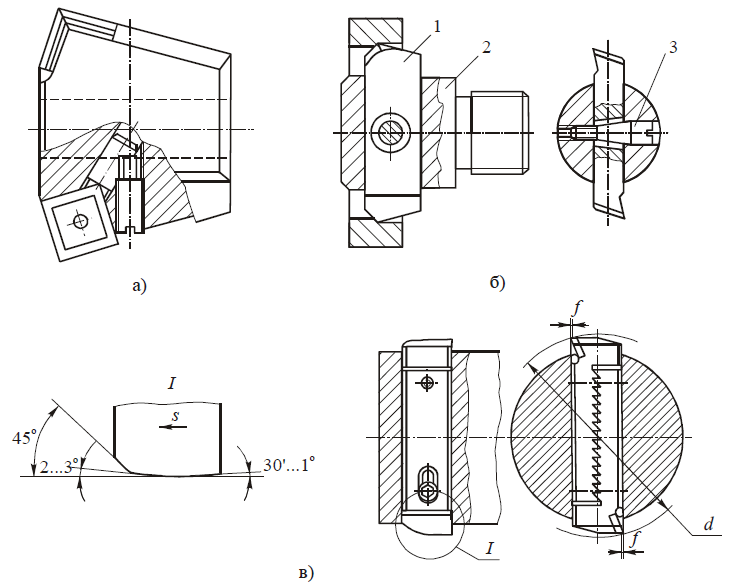

Крепление пластинчатых расточных резцов в оправках либо осуществляется неподвижно d = 50…150 мм (рис. 2, а), либо допускают «плавание» по одной оси (двухлезвийные блоки (рис. 2, б, в)). Выпадению резца-блока 1 из борштанги 2 препятствует винт 3, входящий с зазором в отверстие, выполненное в корпусе резца-блока (рис. 2, б). Известны конструкции четырех и более лезвийных блоков, «плавающих» с помощью крестовины по двум взаимно перпендикулярным осям.

а — неподвижный; б — «плавающий», нерегулируемый по диаметру; в — «плавающий», составной, регулируемый по диаметру

«Плавающее» крепление резцов-блоков d = 25…600 мм применяется для компенсации углового и линейного несовпадения осей обрабатываемых отверстий и инструмента. Указанное несовпадение осей происходит из-за погрешностей установки заготовки (инструмента) и зажимных патронов, деформаций элементов технологической системы и других факторов и приводит к снижению точности обработки и стойкости инструмента.

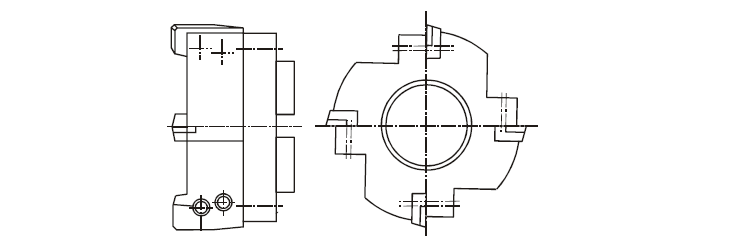

Расточные головки для обработки неглубоких отверстий имеют несколько режущих кромок (рис. 3). Они жестко крепятся в оправке и применяются для предварительной обработки отверстий.

При конструировании многокромочных расточных головок нашли применение две схемы резания: 1) деления глубины резания; 2) деления подачи.

При схеме деления глубины резания заданная глубина t последовательно срезается каждым резцом головки (рис. 4, а):

t = t1 +t2 +…+tn (z=1, 2…., n),

где n — номер резца.

При этом подача szn, приходящаяся на каждое лезвие инструмента, равна подаче s на оборот инструмента или заготовки:

s = sz1 = sz2 = … = szn

Расточные головки, работающие по схеме деления глубины резания, применяются для удаления больших припусков и имеют относительно низкую производительность.

При работе по схеме деления подачи каждая режущая кромка головки снимает полную глубину резания t, а подача s на один оборот инструмента или заготовки равна сумме подач, приходящихся на каждый зуб (рис. 4, б):

s = sz1 + sz2 +…+ szn .

Таким образом, расточные головки, работающие по схеме деления подачи, развивают значительно большую производительность, чем головки, работающие по схеме деления глубины резания.

Возможны два способа деления подачи между зубьями таких инструментов. При первом способе зубья располагаются равномерно по окружности, т.е. угловые шаги зубьев равны между собой:

ω1 = ω2 = … = ωn ,

тогда подача, приходящаяся на каждый зуб, равна

szn = s / z (мм/зуб).

При втором способе деления подачи зубья расположены неравномерно по окружности, т.е. угловые шаги зубьев не равны между собой:

ω1 ≠ ω2 ≠ … ≠ ωn

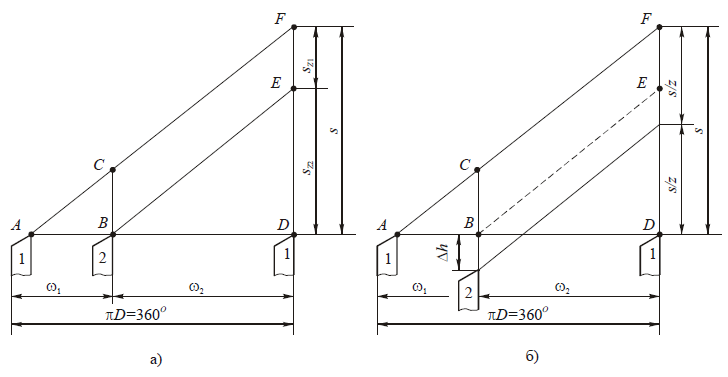

Схема деления подачи двухлезвийным расточным блоком для второго способа показана на рис. 5, а. Здесь по горизонтали отложена развернутая длина окружности растачиваемого отверстия πd = 360°. Зуб 1 врезается в торец заготовки в точке А, а зуб 2 — в точке В. Если инструмент (заготовка) имеет подачу s, мм/об, то зуб 1 при повороте на угол ω1 пройдет в осевом направлении расстояние sz1, а зуб 2 при повороте на угол ω2 — расстояние sz2.

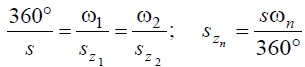

Из подобия прямоугольных треугольников ΔABC~ΔADF~ΔBDE следует, что

Таким образом, при неравномерном расположении зубьев подача szn на зуб инструмента будет пропорциональна подаче s на оборот инструмента (заготовки) и углу ωn зубьев. В этом случае нагрузка на зубья будет различной, что вызовет их неравномерный износ и, как следствие, снижение общей стойкости инструмента, а также точности диаметра обработанных отверстий, хотя точность формы отверстий будет выше.

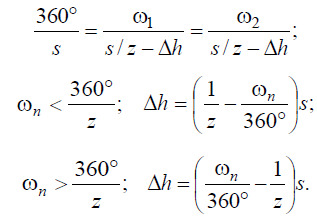

Для увеличения стойкости инструмента и точности обработки необходимо обеспечить одинаковую нагрузку на зубья при сохранении их неравномерного расположения. Достигнуть этого можно за счет осевого смещения одних зубьев относительно других, например в случае двухлезвийного расточного блока (рис. 5, б) за счет осевого смещения на величину Δh зуба 2 относительно зуба 1. Величину смещения Δh можно определить из подобия треугольников ΔABC~ΔADF~ΔBDE:

Расточные головки, работающие по схеме деления подачи, за счет увеличения числа режущих кромок теоретически могут развивать любую производительность. Однако на практике обычно используют двухтрехрезцовые (для чистовой обработки) или четырех-восьмирезцовые (для предварительной обработки) расточные головки.

Расточные головки для обработки глубоких отверстий относятся к инструментам одностороннего резания с определенностью базирования.

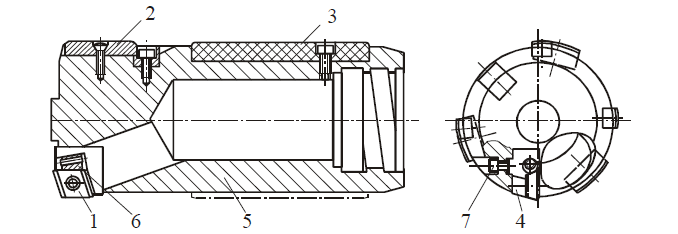

На рис. 6 показана такая головка, предназначенная для растачивания глубоких отверстий диаметром 45…250 мм. Режущий элемент головки выполнен в виде кассеты 4 с продольной шпонкой, входящей в соответствующий паз на корпусе 5 головки. Кассета крепится в корпусе винтом 7. На ней с помощью клина 6 закреплена твердосплавная пластина 1 ромбической формы, которая имеет две режущие кромки. Настройка головки на диаметр производится путем смены направляющих 2 и регулировки вылета кассеты. В процессе обработки три твердосплавные направляющие 2 под действием радиальных составляющих сил резания и трения прижимаются к поверхности обработанного отверстия, обеспечивая тем самым поперечную устойчивость инструмента. Три пластмассовые (из полиамида) направляющие 3 служат для гашения колебаний расточной головки.

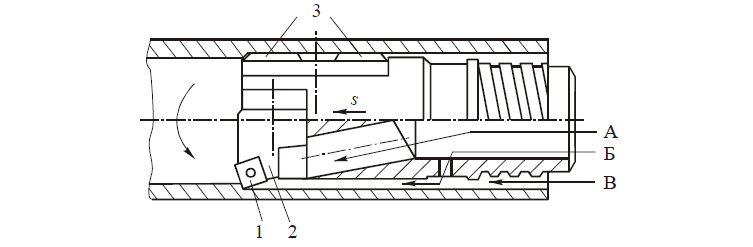

На рис. 7 показана головка для растачивания гильз пневмо- и гидроцилиндров под последующую раскатку. Такая головка может работать по трем вариантам: 1) с внутренним подводом СОЖ и наружным отводом стружки (А); 2) с внутренним подводом СОЖ и внутренним отводом стружки с помощью эжектора (Б); 3) с наружным подводом СОЖ и внутренним отводом стружки (В).

В варианте А стружка отводится вперед, а в вариантах Б и В — назад и поэтому в процессе обработки отверстие должно быть заглушено.

Обработка отверстия такой головкой ведется в два этапа. На первом этапе производится растачивание отверстия. При этом стебель работает на сжатие, а твердосплавные направляющие 3 опираются на поверхность обработанного пластиной 1 отверстия. На втором этапе кассета 2 заменяется на другую, заранее настроенную на снятие припуска глубиной 0,2 мм. При этом направление подачи меняется на обратное, стебель работает на растяжение, а твердосплавные направляющие 3 опираются на поверхность обработанного отверстия, так как находятся впереди вершины СМП.

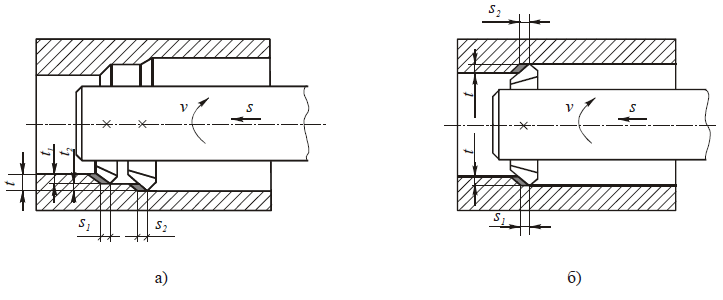

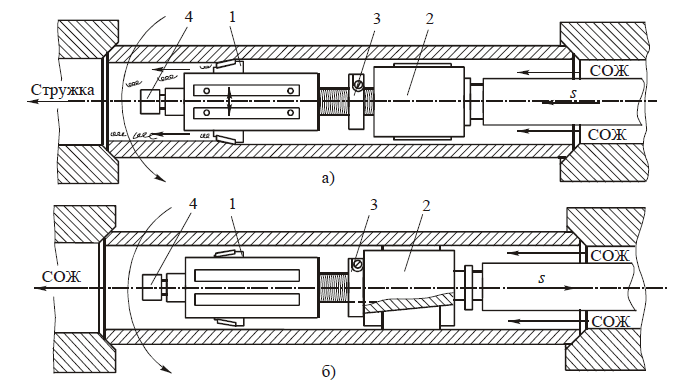

Фирмой «Sandvik Coromant» (Швеция) разработана также другая, еще более производительная конструкция инструмента для обработки отверстий диаметром 40…380 мм и глубиной до 4000 мм в гильзах пневмо- и гидроцилиндров. Этот комбинированный режуще-деформирующий инструмент работает следующим образом (рис. 8). При прямом ходе инструмента (рис. 8, а) осуществляется растачивание отверстия плавающим двухлезвийным расточным блоком 1, оснащенным твердым сплавом. При этом обойма роликового раскатника 2 сдвинута вправо на некоторое расстояние от опорного кольца 3, а ролики раскатника не касаются поверхности обработанного отверстия.

После окончания растачивания резцы плавающего блока (рис. 8, б) 1 с помощью пневматического нажимного устройства 4 утапливаются. Затем включается обратная подача инструмента, обойма раскатника 2 отодвигается влево и упирается в опорное кольцо 3. Ролики начинают пластически деформировать поверхность обработанного отверстия. При этом шероховатость поверхности отверстия достигает Ra 0,05.. .0,20 мкм, а ее твердость в результате наклепа увеличивается на 50%. Обработка ведется с использованием СОЖ на масляной основе с противозадирными присадками (Р, S, Cl).