Особенностью конструкций этих фрез является расположение главных режущих кромок на цилиндре, ось которого совпадает с осью вращения инструмента, параллельной обрабатываемой поверхности. У цилиндрических фрез нет вспомогательных режущих кромок, и они работают в условиях свободного резания. Зубья дисковых фрез, наоборот, на одном или обоих торцах снабжены вспомогательными режущими кромками. Причем, в отличие от цилиндрических фрез, их диаметр значительно больше длины фрезы. Оба типа фрез, как правило, насадные, с отверстием и шпоночными пазами для крепления на оправках.

Для снижения колебаний сил резания и вибраций зубья цилиндрических фрез часто делают винтовыми. При этом возникает нежелательная осевая составляющая силы резания. Однако условия отвода стружки из зоны резания фрез с винтовыми зубьями значительно лучше, чем фрез с прямыми зубьями.

Из теории резания металлов известно, что при наличии винтовых зубьев можно обеспечить равномерное фрезерование, если будет выдержано соотношение

B /Px = C ,

где В — ширина фрезерования; Рх — осевой шаг между зубьями, Px = πd/z tgω ; С — заданное целое число; d — диаметр фрезы; z — число зубьев фрезы; ω — угол наклона зубьев к оси фрезы.

Из уравнения следует, что для обеспечения более равномерной работы фрезы, снижения вибраций и шероховатости обработанной поверхности при выборе фрезы желательно брать такую конструкцию, у которой число зубьев будет совпадать или максимально приближаться к расчетному значению, найденному на основании уравнения:

z = Cπd tgω/B

На практике, когда конструктору неизвестны условия работы фрезы, руководствуются следующей эмпирической формулой, полученной из опыта эксплуатации цилиндрических фрез:

где m — коэффициент, зависящий от конструкции фрезы и условий ее работы (m=2 — для чистовых фрез с мелким зубом и ω = 15…20˚; m = 1,5 — для фрез с крупным зубом и ω до 30˚).

Фрезы с мелким зубом изготавливают диаметром 40…90 мм. При малом угле ω осевые усилия небольшие, форма зуба трапециевидная, углы γ = 15˚, α = 16˚.

Фрезы с крупным зубом имеют меньшее число зубьев. Угол ω у них может доходить до 45˚, форма зуба усиленная или параболическая с высотой H=(0,3…0,4)πd/z .

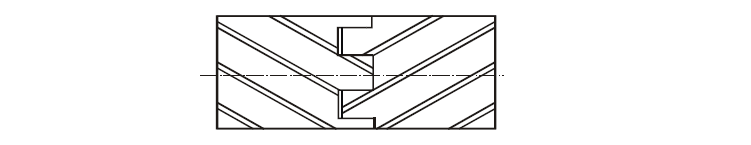

При обработке сталей средней твердости углы γ = 15…16˚, α =10…14˚. Из-за больших осевых усилий необходимо принимать меры для их устранения, например путем крепления на одной оправке сдвоенных составных фрез с разнонаправленными зубьями (рис. 1). При этом осевые усилия правой и левой фрез во время работы уравновешиваются.

Цилиндрические фрезы с крупным зубом предназначены для снятия больших припусков и особенно эффективны при обработке плоскостей большой площади. С целью экономии быстрорежущей стали фрезы больших диаметров делают сборными со вставными режущими зубьями, а корпусы фрез изготавливают из конструкционной стали.

Большое значение при конструировании фрез любого типа имеет правильное определение ее наружного диаметра. С увеличением этого диаметра можно увеличить число зубьев, а следовательно, и производительность процесса фрезерования, повысить жесткость крепления. Однако при этом возрастает крутящий момент и, следовательно, расход мощности при той же скорости резания, увеличивается время на врезание и перебег фрезы. Поэтому необходимо выбирать оптимальное значение диаметра фрезы.

Для сокращения номенклатуры фрез их наружные диаметры выбирают из ряда стандартных значений, числовая последовательность которых представляет собой геометрические прогрессии со знаменателями φ = 1,26 и 1,58, равными знаменателям частоты вращения шпинделей фрезерных станков. При смене фрез различных диаметров это позволяет обеспечить постоянство оптимальных скоростей резания за счет подбора соответствующего числа оборотов.

Стандартные цилиндрические фрезы диаметром 40…100 мм и длиной до 160 мм изготавливают цельными, а диаметром 100…250 мм, реже до 630 мм и длиной 45…100 мм — сборными со вставными зубьями.

Диаметр посадочного отверстия do выбирается, с одной стороны, таким, чтобы обеспечить необходимую толщину стенки корпуса фрезы, с учетом глубины шпоночного паза, позволяющей избежать появления трещин при термообработке. С другой стороны, диаметр do зависит от допустимой стрелы прогиба оправки, на которую насаживается фреза и которая не должна превышать δ = 0,4 мм при черновой и δ = 0,2 мм при чистовой обработках.

В расчетах оправку можно рассматривать как балку, защемленную на концах. Диаметр фрезы можно рассчитать по формуле, учитывающей влияние радиальной нагрузки (через В, t, sz) длины ℓ фрезы и допустимого δ прогиба оправки. Так, например, при обработке стали диаметр фрезы равен

d = 0,2B0,26t0,09sz0,06ℓ0,78δ-0,26

При этом диаметр отверстия под оправку принимается из соотношения

do = (0,3…0,4)d

Дисковые фрезы, в отличие от цилиндрических фрез, предназначены для обработки узких поверхностей, прорезки пазов, подрезки уступов, отрезки заготовок и т.д. Они работают в более тяжелых условиях несвободного резания, часто сопровождаемого вибрациями из-за низкой поперечной жесткости корпусов фрез и неблагоприятных условий отвода стружки из зоны резания.

Различают следующие виды дисковых фрез: двух- и трехстороннего резания, пазовые, прорезные и отрезные (пилы).

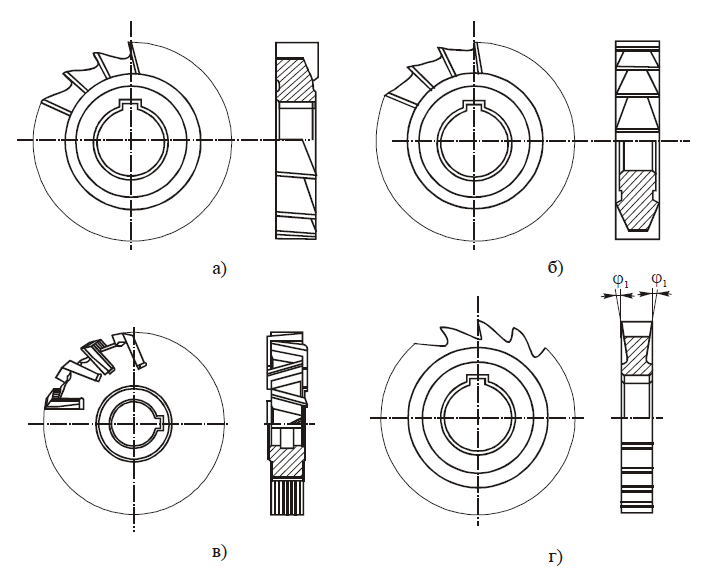

У дисковых двухсторонних фрез режущие кромки зубьев имеются на цилиндрической и одной торцевой поверхностях (рис. 2, а), а у трехсторонних — на обоих торцах (рис. 2, б). Эти фрезы могут обрабатывать соответственно две или три взаимно перпендикулярные поверхности в пазах и уступах. Они изготавливаются с мелкими зубьями для чистовой обработки и с крупными зубьями — для черновой обработки.

Последние характеризуются удалением больших объемов металла из глубоких пазов, выемок, поэтому они имеют большой объем стружечных канавок. Зубья у этих фрез при малой ширине режущих кромок или прямые, или наклонные к оси. Причем последние обеспечивают более равномерное фрезерование, имеют благоприятную геометрию торцевых зубьев и лучшее удаление стружки.

Трехсторонние фрезы изготавливают с разнонаправленными зубьями (фрезы «зигзаг»), что позволяет создать на торцевых режущих кромках положительные передние углы γт > 0 (рис. 2, в). При переточках ширина такой фрезы уменьшается, поэтому используют также сдвоенные фрезы, состоящие из двух половинок, между которыми закладывают мерное кольцо. Цельные фрезы изготавливают диаметром d = 63…125 мм и шириной B = 6…28 мм, а сборные со вставными ножами d=75…200 мм и В = 12…60 мм. Такие ножи изготавливают из быстрорежущей стали с креплением в клиновидных пазах с помощью рифлений (рис. 3, б).

Пазовые фрезы (рис. 2, г) предназначены для фрезерования пазов, точных по ширине. Внешне они подобны дисковым трехсторонним фрезам, но имеют меньшую длину главных режущих кромок с геометрическими параметрами зубьев: γ = 10…15°, α = 20°. Вспомогательные режущие кромки на торцах получают заточкой с углом в плане φ1 =1…2°. Стружечные канавки у них нарезают только на цилиндрической части. Пазовые фрезы изготавливают диаметром 50…100 мм и шириной 3…16 мм. Иногда, чтобы при переточках сохранить постоянство ширины паза В, их изготавливают с затылованными зубьями.