Резьбонарезная плашка — это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов.

Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках.

Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

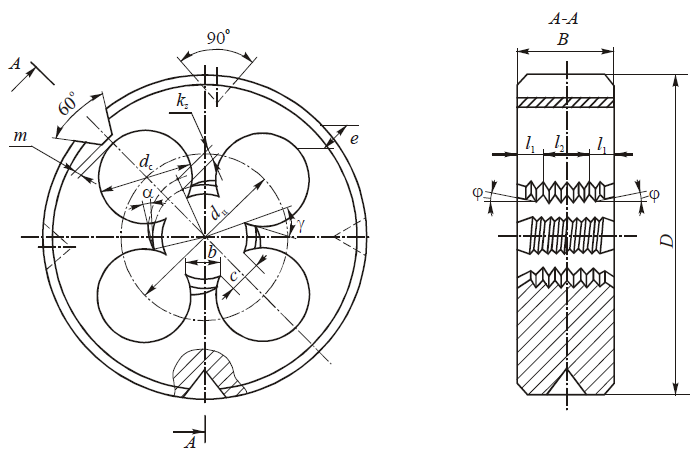

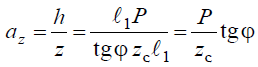

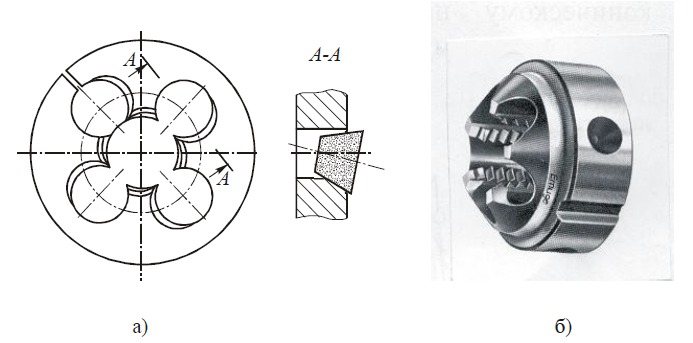

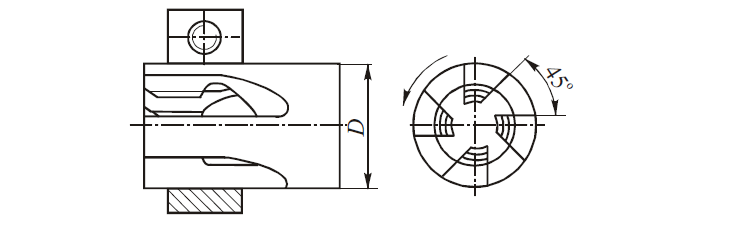

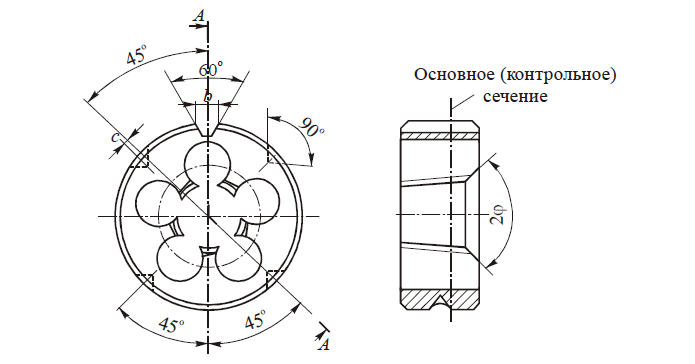

На рис. 1 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. К ним относятся: наружный диаметр плашки D, толщина B, диаметры стружечных отверстий dc и окружности их центров dц, ширина просвета с, ширина пера b, минимальная толщина стенки е. Геометрические параметры плашки: передний угол γ, задний угол α и угол заборного конуса φ. На наружной поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной m = 0,4…1,5 мм, которую после двух-трех переточек плашки разрезают.

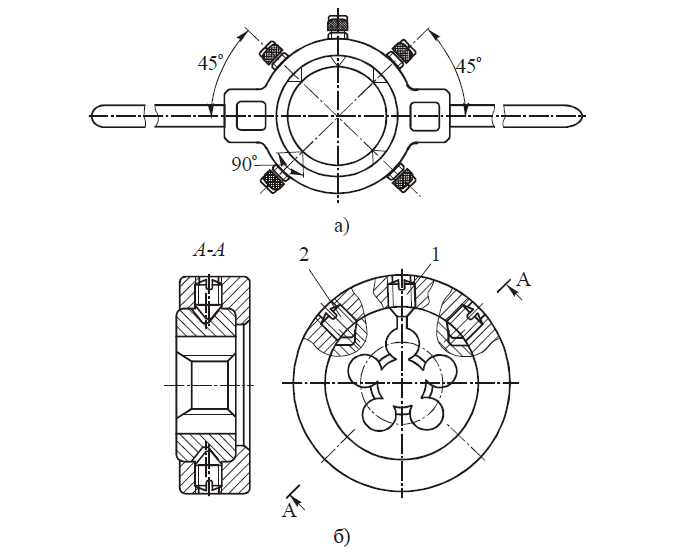

Плашки устанавливаются в воротке при работе вручную или в кольце при работе на станках (рис. 2, а, б) с подвижной посадкой по наружному диаметру. Во избежание перекоса плашки оси крепежных винтов смещены относительно осей конических углублений так, чтобы надежно прижимать торец плашки к торцу посадочного гнезда. Винтом 1, входящим в паз после разрезания перемычки, и крепежными винтами 2, входящими в углубления, можно регулировать диаметры резьбы плашки после износа.

В основном плашками нарезают остроугольную крепежную резьбу диаметром от 2 до 36 мм, реже от 42 до 48 мм. Для калибровки резьб, нарезанных другими инструментами (резцами, фрезами), применяют плашки с резьбовым диаметром d=56…135 мм и выше.

Наружный диаметр плашки

D = dц + dс + 2е

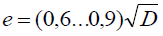

Диаметры dc и dц рассчитываются исходя из условий свободного размещения стружки и минимальной толщины стенки е, которая задается. Для плашек диаметром D = 2…52 мм рекомендуется принимать

С целью сокращения номенклатуры диаметров прутков, из которых плашки изготавливаются, и воротков (колец) для их крепления габаритные размеры плашек (D и В) нормализованы в виде рядов предпочтительных размеров.

Рабочая часть плашки состоит из двух взаимозаменяемых при износе заборных конусов с углом 2φ, расположенных с обоих торцов, и калибрующей части между ними (рис. 1).

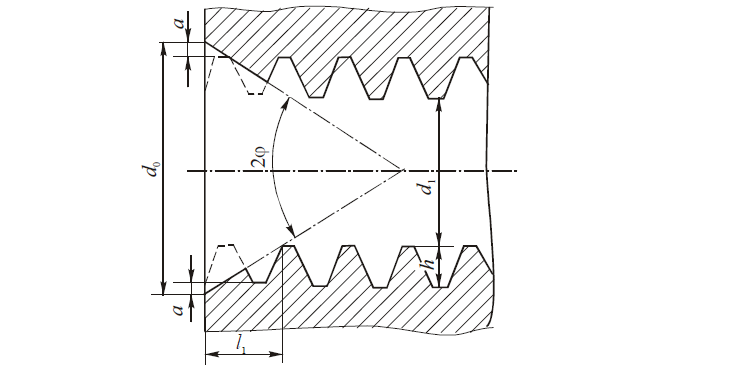

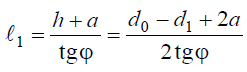

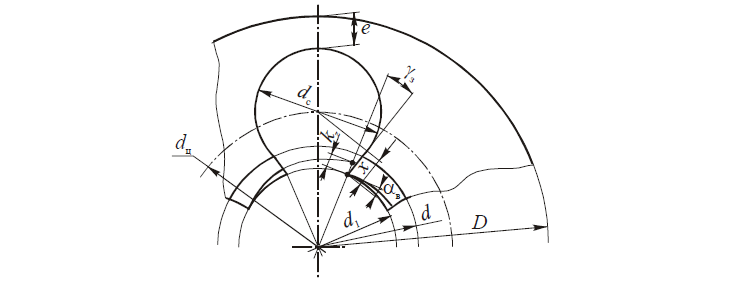

Длина режущей части (рис. 3) вычисляется по формуле

где d0 — диаметр входного отверстия плашки; d -внутренний диаметр резьбы; а — фаска, снимаемая с торца для лучшего захода заготовки в отверстие плашки (а=0,2…0,4 мм); h — высота профиля резьбы.

Число режущих зубьев плашки на одном заборном конусе равно

где zс — число стружечных отверстий (перьев); Р — шаг резьбы.

По аналогии с метчиками толщина среза на одном зубе плашки

Угол заборного конуса рекомендуется брать следующим: при нарезании резьбы в заготовках из высокопрочных материалов 2φ = 20…30°, легких цветных металлов и сплавов — 2φ = 50…70°. У стандартных плашек общего применения угол 2φ = 50°.

Число стружечных отверстий рекомендуется принимать в зависимости от диапазона наружных диаметров нарезаемой резьбы d (табл. 1).

| d, мм | 2…5 | 6…18 | 20…30 | 33…48 |

| zc | 3 | 4 | 5 | 6 |

Длина режущей части из-за необходимости сокращения длины сбега резьбы на заготовках невелика и равна ℓ1 = (1,5…3,0)Р. При этом у стандартных плашек толщина среза на один зуб в зависимости от шага и диаметра резьбы az=0,063…0,375 мм/зуб. В сравнении с метчиками это означает, что зубья плашки снимают стружки значительно большей толщины и, следовательно, работают с большими усилиями резания.

Калибрующая часть плашки предназначена для калибрования резьбы. Она влияет на направление и самоподачу инструмента в процессе резания. Шлифовать резьбу на ней и тем более проводить затылование невозможно. Поэтому задние углы на зубьях равны нулю. Точность нарезаемой резьбы из-за погрешностей, вызванных термообработкой, невысока — не более 6h, 8h.

Чтобы уменьшить трение на калибрующей части плашки и величину искажений профиля резьбы, ее длину берут минимально возможной — обычно ℓ2 = (3…6)P.

поверхности пера.

Геометрические параметры плашки.

Передний угол γ измеряется между радиусом, проведенным в точку режущей кромки зуба (через него проходит основная плоскость), и касательной к передней поверхности (рис. 4). Так как последняя является частью поверхности стружечного отверстия, то передний угол получается очень большим. Его можно уменьшить путем срезания по передней поверхности зенкером (до термообработки) или путем подточки шлифовальными кругами малых диаметров (после термообработки) на специальных станках при удалении части перемычки, остающейся после сверления стружечных отверстий (рис. 4, а). При этом прямолинейный участок передней поверхности делается несколько больше, чем высота профиля резьбы, т.е. x > h. Угол заточки γз < γ выбирается в зависимости от обрабатываемого материала: для твердых материалов γз = 10…15°, для легкообрабатываемых γз=20…25°, у стандартных плашек γз = 15…20°.

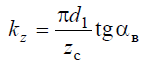

При обработке вязких материалов с целью увеличения стружечного отверстия и направления стружки в сторону подачи аналогично метчикам иногда после термообработки абразивными головками делают подточку по передней поверхности режущих зубьев под углом к оси плашки λ = 15° (рис. 5, а). Задний угол αв на вершинных кромках зубьев заборного конуса получают методом затылования по архимедовой спирали. У стандартных плашек αв = 6…9°. Обычно применяют осевое затылование, поэтому в плоскости, перпендикулярной к оси плашки, величина падения затылка

а вдоль оси

kz ос = kz tgφ

Причем kz отсчитывается на радиусе, проведенном в вершину соседнего пера.

а — подточка режущей части по передней поверхности; б — вынос режущей части на торец плашки

Одним из способов улучшения конструкции плашек является вынос режущей части на торец и оформление ее в виде конуса с прорезанными стружечными пазами (рис. 9.32, б). Преимущества такой конструкции состоят в следующем: отпадает необходимость в сверлении стружечных отверстий, создается возможность простой заточки и переточки под различными углами у и X на универсально-заточном станке, уменьшается трудоемкость изготовления и создаются лучшие условия для отвода стружки. Такие плашки выпускаются некоторыми зарубежными фирмами.

Расчет плашек.

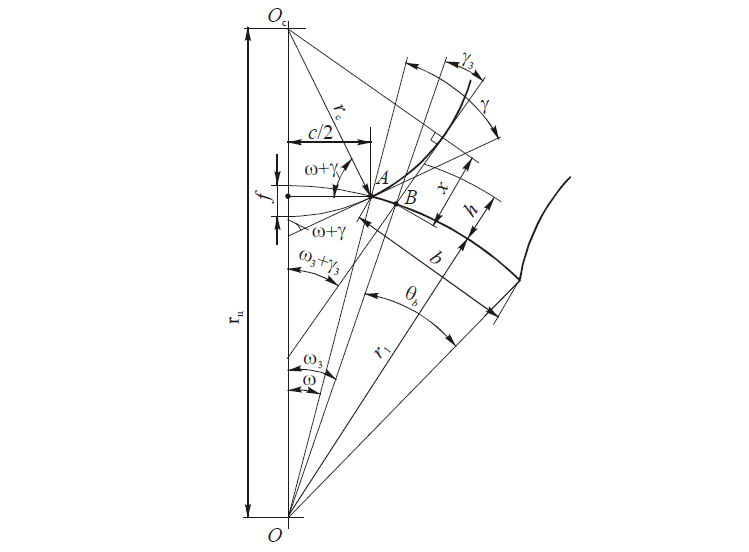

Расчет плашек заключается в определении диаметров стружечных отверстий dc=2rc, диаметра окружности их центров dц = 2rц и наружного диаметра D плашки при заданном внутреннем диаметре нарезаемой резьбы d1 = 2r1. Расчетная схема представлена на рис. 6.

При расчете плашки большое значение имеет правильный выбор соотношения ширины пера и просвета b / c . Ширина пера b должна быть достаточной для обеспечения прочности и жесткости. Именно по причине поломки перьев плашки часто выходят из строя. В то же время с увеличением ширины перьев возрастает крутящий момент трения, сокращается ширина просвета, ухудшаются условия отвода стружки. При этом возможны пакетирование и защемление стружки, а также поломка перьев. Поэтому рекомендуют брать отношение b / c = =0,65…0,85. При расчете также задаются значениями таких параметров, как внутренний диаметр (радиус) резьбы d1 (r1), наружный диаметр плашки (предварительно) D, число перьев n = zc (табл. 1), угол заточки γз, величина подточки по передней поверхности x = (1,2…1,5)h.

Для облегчения сверления стружечных отверстий и оформления передней поверхности при подточке предусматривается величина перекрытия окружностей с радиусами r1 и rс в пределах ƒ=(0,1…0,2) rс.

На расчетной схеме (рис. 6) показана передняя поверхность плашки до заточки как часть стружечного отверстия с передним углом у и прямолинейным участком x после заточки угла γз. При этом углы между линией центров ООс и радиусами, проведенными в точки A и B, обозначены соответственно ω и ωз:

Радиус стружечного отверстия найдем из соотношения c /2 = r1 sin ω = rc cos(ω + γ)

Радиус окружности центров стружечных отверстий (рис. 6) вычислим по формуле

rc = r1 cos ω + rc sin(ω + γ)

После подстановки rc из уравнения получим

rц = r1[cos ω + sin ω tg(ω + γ)]

Найдем угол ω с учетом отношения b/c = sinθв/sin2ω≈θв/2ω. Так как 2ω+θв = 2π /n, то после подстановки и некоторых преобразований найдем, что

ω=π/n(1 + b/c)

Передний угол предварительно назначается в пределах γ = γз + (10…15)°.

В конце расчета производится проверка на допустимую толщину стенки плашки

e = 0,5(D — dц — dc)

и величину перекрытия окружностей радиусов r1 и rс

f = 0,5(d1 — dц + rс).

Если полученные значения e и f не удовлетворяют указанным выше ограничениям, то, задаваясь их новыми значениями и отношением b/c в пределах допустимых диапазонов, по уравнениям находят новые значения rс и rц с возможной корректировкой диаметра плашки D, числа стружечных отверстий zc и угла заточки γз.

Окончательно эти и другие параметры плашки уточняют прочерчиванием ее в большом масштабе.

Измерение элементов резьбы плашки представляет большие затруднения. Проверка качества плашек осуществляется обычно косвенным путем: нарезанием резьбы на пробной заготовке и измерением ее параметров. Поэтому допуски на элементы резьбы плашек не устанавливают, задаваясь ими только для плашечных и маточных метчиков, применяемых при изготовлении плашек.

Конструктивные особенности плашек других типов.

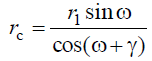

При нарезании резьбы вручную применяются плашки слесарные (рис. 7, а). Они делаются квадратными разрезными для того, чтобы в процессе резания можно было регулировать диаметр в зависимости от нагрузки и производить нарезание резьбы в несколько проходов. Плашки имеют две стружечные канавки А и устанавливаются в специальных воротках — клуппах, снабженных винтами для крепления и регулировки зазора между двумя половинками плашки.

К слесарным плашкам также можно отнести и винторезную дощечку (рис. 7, б), в которой находится несколько плашек с небольшим диаметром резьбы и двумя стружечными отверстиями.

а — слесарная; б — слесарная винторезная дощечка

Плашки трубчатые (прогонки) (рис. 8) представляют собой трубу из инструментальной стали с нарезанной резьбой. Для размещения сходящей стружки со стороны переднего торца в плашке прорезаны пазы, длина которых в 2 раза больше длины нарезаемой резьбы. Стружка снимается зубьями, расположенными на заборном конусе, с углом 2φ = 50…60о. Длина резьбы плашки ℓ = (7…8)Р и на заборной части ℓ1 = (2,0…2,5)Р. Передний угол обеспечивается путем простой в исполнении заточки по передней грани в зависимости от свойств обрабатываемого материала и берется в диапазоне γ = 0…25о, задний угол α создается затылованием по вершинным режущим кромкам, как у круглых плашек. Регулирование резьбы по диаметру производится с помощью разрезного кольца, надеваемого на плашку и сжимающего ее. Применяют такие плашки на револьверных станках и станках-автоматах. По сравнению с круглыми плашками они имеют следующие преимущества: 1) лучшие условия отвода стружки; 2) меньшее коробление при термообработке;

- высокая технологичность из-за простой переточки по передней грани;

- возможность регулирования диаметра резьбы при износе.

Недостатком трубчатых плашек является низкая точность нарезаемой резьбы.

Плашки для конических резьб (рис. 9) применяются при нарезании наружных резьб в трубопроводах высокого давления. Особенности конструкций таких плашек: 1) плашки работают не напроход, а только с одной стороны, имеющей заборный конус с углом 2φ = 30…550; 2) перья делают как можно меньшей ширины для снижения сил резания и трения; 3) число стружечных отверстий равно zc = 4…7, для d=1/6.. .2″; 4) углы режущих зубьев γ = 200, α = 60.

Наибольшая нагрузка на плашку возникает в конце нарезания резьбы. Во избежание поломок таких плашек необходимо применять патроны с предохранительным устройством от перегрузки.