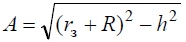

Они имеют достаточно широкое применение при нарезании чаще наружных и реже внутренних резьб на винтах, болтах, трубах и других деталях. Эти головки представляют собой достаточно сложные сборные конструкции с режущими элементами в виде круглых гребенок или плоских плашек, устанавливаемых в корпусе головки (рис. 1).

а — с круглыми гребенками; б — с тангенциальными плашками; в — с радиальными плашками

Резьбонарезные головки делятся на две основные группы: самооткрывающие и регулируемые. У первых производится отвод гребенок от заготовки в конце операции нарезания резьбы и тем самым отпадает необходимость в обратном свинчивании, а следовательно, сокращается вспомогательное время и резко возрастает производительность. Поэтому эти головки получили большее распространение, чем регулируемые, хотя последние проще по конструкции.

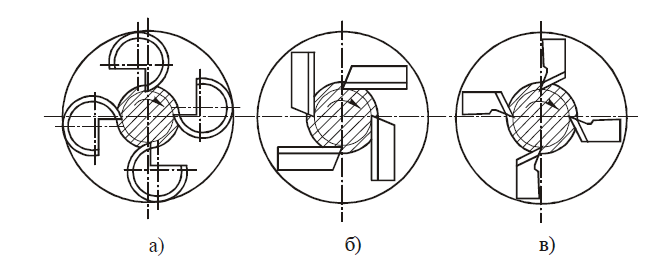

Резьбонарезные головки бывают вращающимися (модели 1КА…5КА), применяемыми на токарных автоматических и полуавтоматических станках, а также невращающимися, применяемыми на токарных и револьверных станках. Раскрытие головки осуществляется при помощи упоров на станке и вилки, устанавливаемой в кольцевой проточке вращающейся головки или с помощью рукоятки у невращающихся головок (рис. 2, а, б). В первом случае обычно заготовка не вращается, но может и вращаться. При этом раскрытие и закрытие головки происходит автоматически. Во втором случае вращается только заготовка и подача головки происходит самозатягиванием или принудительно.

а — вращающаяся головка; б — невращающаяся головка

У невращающихся головок (модели 1К…5К) раскрытие головки производится автоматически в конце хода, а закрытие — вручную, с помощью рукоятки.

Из гребенок, применяемых в головках, наибольшее распространение получили круглые гребенки, которые более технологичны, имеют точную шлифованную резьбу и допускают большое количество переточек.

Головки с тангенциальными плашками (рис. 1, б) хотя и допускают большое количество переточек, но из-за меньшей технологичности вытесняются головками с круглыми гребенками. Еще реже применяются головки с призматическими радиальными плашками (рис. 1, в), имеющими минимальный запас на переточку, хотя конструкции головок с такими плашками более компактны.

Так как резьбонарезные головки представляют собой достаточно сложную конструкцию, то ниже, на примере круглых гребенок, рассмотрим только режущий элемент головки, его геометрические параметры и установку относительно заготовки.

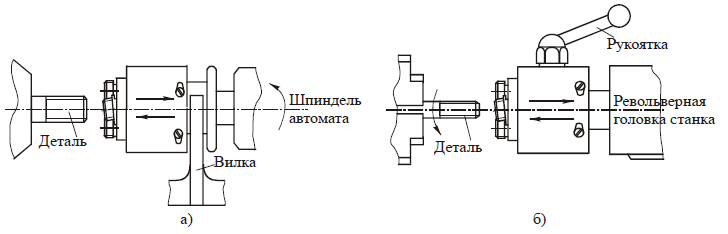

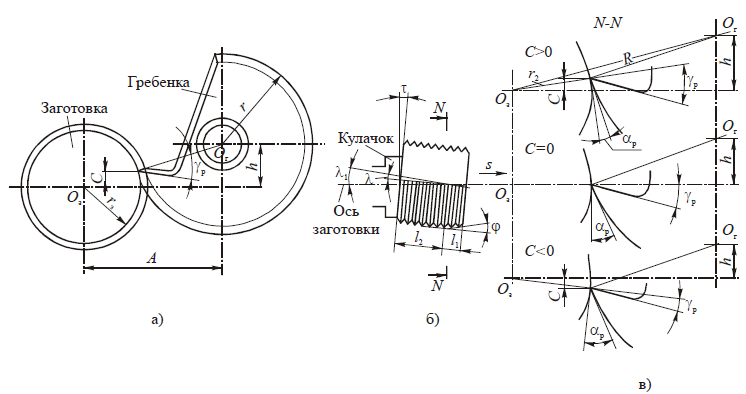

Круглые гребенки (рис. 3) подобны приведенным выше многониточным круглым фасонным резцам с кольцевыми резьбовыми витками. Они имеют большой передний угол γз = 10…25° и угол заборного конуса φ = 20°. Передняя поверхность гребенки затачивается под осевым углом λ.

При установке комплекта гребенок в резьбонарезной головке необходимо, чтобы витки каждой из гребенок совпадали с впадинами нарезаемой резьбы. Поэтому они должны иметь смещение вдоль оси, равное шагу, деленному на число гребенок.

Так как витки у гребенок кольцевые, то оси гребенок должны быть наклонены к оси заготовки под углом τ подъема нарезаемой резьбы, где τ = P / πd.

Задний угол заточки

sin αз = hг / r.

На практике это требование выполняется за счет того, что гребенки крепятся на кулачках, управляющих самооткрыванием головки в конце хода, торец которых наклонен под углом τ (рис. 4, б). При этом фактический осевой угол на режущей части λ1 = τ + λ (λ1 = 6…7°). Наружный диаметр гребенок d выбирается таким, чтобы при полном раскрытии головки гребенки не выходили за габариты сводящего кольца, а в рабочем положении не касались бы друг друга.

Длина гребенки ℓ выбирается с таким расчетом, чтобы длина заборной ℓ1 и калибрующей ℓ2 частей составляла бы не менее 7…8 шагов резьбы.

В рабочем положении центр гребенки располагается выше центра заготовки на величину h (рис. 4, а).

Из-за наличия углов λ1 и φ при заданном превышении h вершины зубьев вдоль оси гребенки располагаются на разных расстояниях С от оси заготовки (рис. 4). Расстояние С — очень важный параметр, оказывающий влияние на работоспособность головки, так как от него зависит самоподача инструмента и качество нарезаемой резьбы. Значение С переменно вдоль оси гребенки, вследствие чего изменяются углы резания αр (угол между касательными, проведенными перпендикулярно к радиусам из центров заготовки и детали) и γр (угол между радиусом, проведенным из центра заготовки, и передней гранью), отличающиеся от углов заточки αз и γз (см. рис. 3).

На рис. 4, в показаны три положения вершин зубьев в различных сечениях по длине гребенки: 1) С > 0 — вершина зуба лежит выше центра заготовки Оз; 2) С = 0 — вершина зуба лежит на одной высоте с центром заготовки Оз; 3) С < 0 — вершина зуба лежит ниже центра Оз.

Углы резания αр и γр совпадают с углами заточки αр = αз, γр = γз только в случае, когда превышение вершины зуба C = 0 и h = hг (рис. 3). При этом sin α = h / r . В случае, когда C > 0, передний угол увеличивается (γр > γз), а задний угол уменьшается (αр < αз). При этом

sin αр = (h — С) / r

Если С < 0, то картина обратная: γр < γз , αр > αз . Этот вариант имеет место в начале контакта гребенки с заготовкой.

Только в одном случае при С > 0, когда вершина зуба лежит на линии ОзОг, соединяющей центры заготовки и гребенки, αр = 0, так как нормали к радиусам, проведенным из центров заготовки и гребенки, совпадают (рис. 4, а).

На долю режущей части гребенки приходится удаление припуска из впадин нарезаемой резьбы. Поэтому здесь αр должно иметь положительное значение. При угле αр = 0 процесс резания прекращается, т.е. наступает окончательное оформление профиля резьбы, и после этого в работу вступают витки калибрующей части. Сечение N—N на этой границе называется профилирующим и по нему производится настройка головки. Вершины витков калибрующей части за этим сечением еще выше приподнимаются над центром заготовки, и угол αр получает отрицательные значения. Сама же гребенка превращается как бы в закаленную ведущую гайку, в которую ввинчивается заготовка с нарезанной резьбой. Тем самым обеспечивается процесс самоподачи головки. Экспериментально установлено, что оптимальные значения превышения вершины витка гребенки в этом сечении очень небольшие по величине и равны С = 0,2 мм для резьб с шагом Р = 1 мм и С = 0,1 мм для резьб с шагом Р = 2 мм. С увеличением превышения С при заданном значении λ1 шероховатость поверхности резьбы увеличивается.

Величина превышения С в сечении N—N строго контролируется на специальном приборе, оснащенном двумя микрометрами. У гребенок одного комплекта превышение должно отличаться не более чем на 0,01…0,02 мм. Отклонение резьбы по среднему диаметру у гребенок комплекта допускается не более 0,02 мм и не более 0,2 мм между комплектами.

Как следует из рис. 4, а межцентровое расстояние между заготовкой и гребенкой в профилирующем сечении