Твердосплавные резцы — это резцы, оснащенные пластинами твердого сплава, обеспечивающие высокую производительность и получившие наибольшее распространение на практике.

Пластины крепятся к державке пайкой или механическим путем. Цельные твердосплавные резцы изготавливают только малых размеров (они применяются в приборостроении и часовой промышленности).

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке.

Однако пайке присущ такой существенный недостаток, как появление внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие — не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения СМП, которые механически крепятся к корпусу инструмента. По мере затупления пластин путем их поворота производится обновление режущих кромок, что обеспечивает их быстросменность и не требует переточек.

Инструменты, оснащенные СМП, по сравнению с напайными имеют следующие преимущества:

- более высокая прочность, надежность и стойкость;

- меньше расходы на смену и утилизацию пластин;

- меньше простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

- более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4…5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

- меньше потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП:

- высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

- повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

- невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

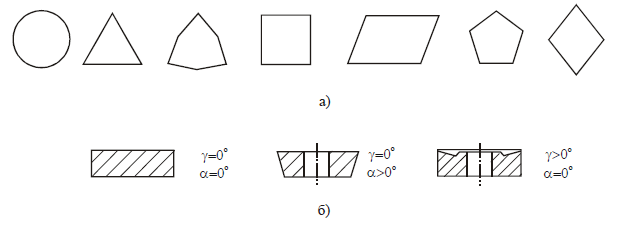

По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис.1, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

По геометрическим параметрам СМП делятся на: а) негативные ( γ=0°, α=0°); б) позитивные ( γ=0°, α>0°); в) негативно-позитивные ( γ>0°, α= 0°) (рис. 1, б).

Задний угол при установке негативных и негативно-позитивных пластин создается за счет их поворота при креплении в державке резца. При этом у негативных пластин передние углы становятся отрицательными, т.е. (-γ)=α , у негативно-позитивных пластин угол γ уменьшается на величину угла α. У позитивных пластин угол γ равен углу поворота пластины по часовой стрелке, а угол α уменьшается на эту же величину.

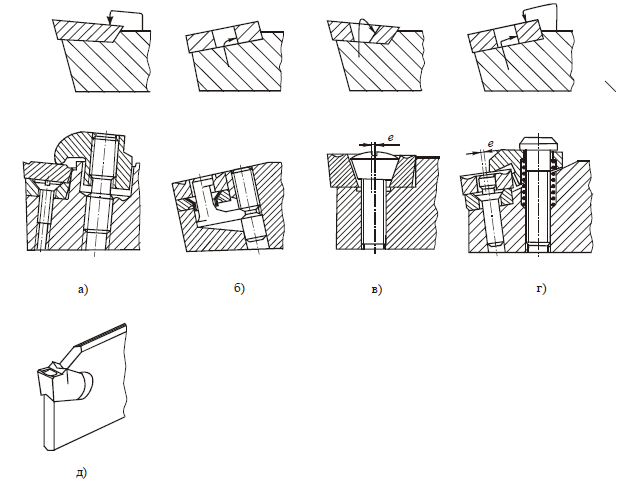

Существует множество конструкций резцов, различающихся по способу крепления СМП, часть которых с целью удобства крепления изготавливают с отверстиями. Анализ многочисленных конструктивных решений крепления пластин позволил свести их к следующим схемам (по ISO): а) прихватом сверху; б) рычагом через отверстие с прижатием к боковым стенкам гнезда; в) винтом с конической головкой; г) штифтом через отверстие и прихватом сверху. Некоторые примеры конструктивного исполнения этих схем на резцах приведены на рис.2.

Пластины негативные и негативно-позитивные крепятся чаще всего прихватом сверху (схема а) или по схеме г. Последняя обеспечивает более надежное крепление. Крепление винтом (схема в) используется для малонагруженных пластин и является простым и компактным.

У резцов наибольшее распространение получили пластины с отверстием. Благодаря этому обеспечиваются свободный сход стружки по передней поверхности и значительно меньшие габариты элементов крепления, размещаемых в корпусе державки.

Возможны нестандартные схемы крепления твердосплавных пластин нестандартной формы. Примером этому являются отрезные резцы (рис.2, д), разработанные фирмой «Sandvik Coromant» (Швеция). Здесь крепление пластины осуществляется силами упругой деформации стенки паза державки.