Протяжки — это многозубые высокопроизводительные инструменты, нашедшие широкое применение в серийном и особенно в массовом производствах. Они относятся к инструментам с конструктивной подачей, так как при протягивании движение подачи отсутствует.

Деление припуска между зубьями протяжки осуществляется за счет превышения по высоте или ширине каждого последующего зуба относительно предыдущего. Превышение по высоте, определяющее толщину срезаемого слоя αz, называется подъемом или подачей на зуб. Деление припуска по ширине осуществляется с целью облегчения процесса резания и используется в протяжках с групповой схемой резания.

Протяжки, применяемые для обработки отверстий различных форм, называются внутренними протяжками. Для обработки наружных поверхностей, т.е. поверхностей с открытым незамкнутым контуром, применяют наружные протяжки.

Главное движение протяжки, обеспечивающее процесс резания, чаще всего прямолинейное, поступательное. Реже встречаются протяжки с вращательным или винтовым главным движением.

Процесс протягивания осуществляется на специальных горизонтальных или вертикальных протяжных станках.

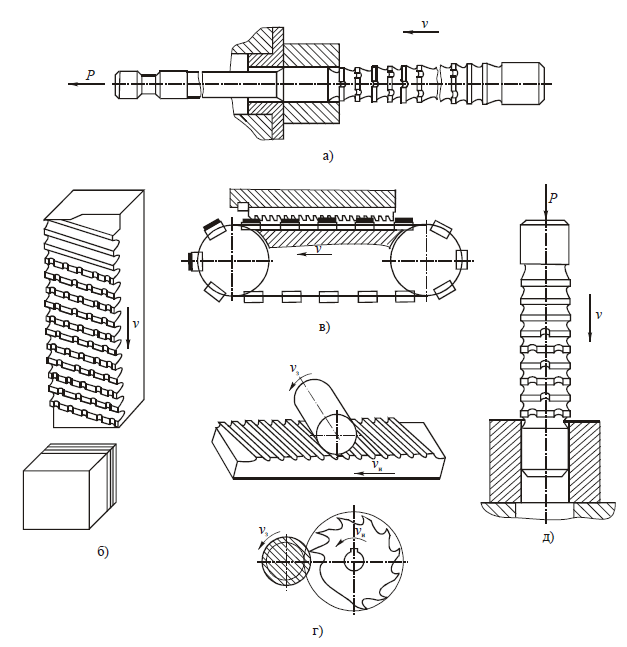

На рис.1 показано несколько схем протягивания:

- при обработке отверстий (рис.1, а) и наружных поверхностей (рис.1, б) с возвратно-поступательным движением инструмента и неподвижной заготовкой;

- при непрерывном протягивании наружных поверхностей с автоматической загрузкой и выгрузкой заготовок, перемещающихся относительно неподвижной протяжки (рис.1, в);

- при обработке тел вращения плоскими или круглыми протяжками (здесь главное движение или прямолинейное, или вращательное, при этом протяжка совершает один оборот) (рис.1, г);

- при обработке отверстий прошивками (рис.1, д) сила приложена к торцу инструмента и, таким образом, прошивки работают на сжатие. Для обеспечения продольной устойчивости прошивок их длина не должна превышать 15 диаметров. По конструкции прошивки подобны протяжкам.

Встречаются и другие схемы протягивания, которые, как и сам инструмент, постоянно совершенствуются.

Впервые протяжки появились в 30-х годах XX столетия и нашли широкое применение благодаря следующим достоинствам процесса протягивания:

- высокая производительность, так как в процессе резания снимается припуск одновременно несколькими зубьями. При этом активная длина режущих кромок очень большая, хотя скорость резания невелика (6…12м/мин). Так, например, при протягивании отверстия диаметром 30мм одновременно пятью зубьями ширина срезаемого слоя составляет около 470 мм. В целом производительность при протягивании в 3.12 раз выше, чем при других видах обработки;

- высокая точность (JT 7… JT8) и низкая шероховатость (Ra 0,32…2,5 мкм) обработанных поверхностей благодаря наличию черновых, чистовых и калибрующих зубьев, а в некоторых конструкциях протяжек еще и выглаживающих зубьев. Протягивание заменяет фрезерование, строгание, зенкерование, развертывание, а иногда и шлифование;

- высокая стойкость инструмента, исчисляемая несколькими тысячами деталей. Это достигается благодаря оптимальным условиям резания и большим запасам на переточку;

- простота конструкции станков, так как при протягивании отсутствует движение подачи, поэтому станки не имеют коробок подач, а главное движение осуществляется с помощью силовых гидроцилиндров.

К недостаткам протяжек можно отнести:

- высокие трудоемкость и стоимость инструмента из-за сложности конструкций протяжек и высоких требований к точности их изготовления;

- протяжки — это специальные инструменты, предназначенные для изготовления деталей только одного типоразмера;

- высокие затраты на переточку, обусловленные сложностью конструкций этих инструментов.

Отсюда экономическая эффективность применения протяжек достигается лишь в массовом и серийном производствах. Однако даже на предприятиях с единичным и мелкосерийным производствами протяжки могут дать значительный экономический эффект при обработке сложных фасонных отверстий, если формы обрабатываемых поверхностей и их размеры имеют узкие допуски. Например, при протягивании многошлицевых отверстий экономически оправдано применение протяжек даже при партии 50 деталей в год, а круглых отверстий — не менее 200 деталей.

При проектировании протяжек необходимо иметь в виду следующие особенности их работы:

- протяжки испытывают очень большие растягивающие нагрузки, поэтому внутренние протяжки обязательно проверяют на прочность по наиболее слабым сечениям;

- срезаемая при протягивании стружка должна свободно размещаться в стружечных канавках в течение всего времени нахождения режущих зубьев в контакте с заготовкой и свободно выходить из канавки после прекращения процесса резания. Поэтому вопросы размещения и разделения стружки по ширине требуют большого внимания. Так, например, при протягивании круглых отверстий не допускаются кольцевые стружки, потому что для освобождения от них протяжек потребовались бы большие затраты времени;

- длина протяжек должна соответствовать рабочему ходу протяжного станка, а также возможностям оборудования для их термической и механической обработки. При этом протяжки должны иметь достаточную жесткость при изготовлении и эксплуатации, поэтому при протягивании иногда используют люнеты и другие приспособления.