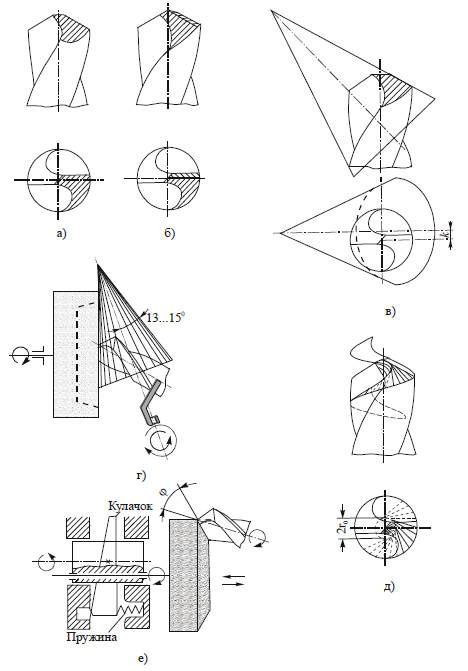

Технологически наиболее простой является заточка по одной или двум плоскостям. Однако при одноплоскостной заточке (рис. 1, а), чтобы концы перьев сверла не контактировали с обработанной поверхностью, приходится принимать большие значения задних углов α = 20…250, что резко ослабляет режущий клин. Поэтому такой метод нашел применение только при заточке сверл малых диаметров (d < 3 мм), когда ширина перьев мала.

Двухплоскостная заточка (рис. 1, б) отличается тем, что часть задней поверхности, прилегающая к главной режущей кромке, затачивается с оптимальными задними углами, а конец пера — под значительно большими углами. Это обеспечивает большую прочность режущих клиньев, более благоприятную картину изменения передних углов на поперечной режущей кромке, образуемой при пересечении главных задних поверхностей перьев, и лучшие условия засверливания. Недостатками этого метода заточки является прерывистость при заточке каждого пера и, как следствие, возможность осевого биения режущих кромок. Этот метод нашел широкое применение при заточке на универсально-заточных или специальных станках твердосплавных сверл.

Весьма распространенным методом заточки быстрорежущих сверл, особенно больших диаметров, является заточка по конической поверхности (рис. 1, в). которая производится на специальных или универсально-заточных станках с использованием особых приспособлений (рис. 1, г). Хотя этот метод заточки прост в исполнении и обеспечивает благоприятную картину изменения угла α по режущим кромкам, главными его недостатками являются прерывистость процесса заточки и наличие больших отрицательных углов на поперечной режущей кромке. Величина угла α регулируется смещением k оси сверла.

Наибольшее применение в серийном производстве сверл нашла заточка по винтовой поверхности (рис. 1, д). осуществляемая на специальных станках в автоматическом или полуавтоматическом режиме. Благодаря специальной кинематике движения шлифовального круга (рис. 1, е) заточка осуществляется при непрерывном вращении сверла и обеспечивает наилучшую симметричность главных режущих кромок и лучшую геометрию поперечной кромки.