Спиральные или, правильнее, винтовые, сверла были впервые показаны на Всемирной торговой выставке в 1867 г. американской фирмой Морзе. До настоящего времени основные особенности их конструкции сохранились практически неизменными.

Из всех известных конструкций сверл спиральные сверла нашли наибольшее применение благодаря следующим достоинствам:

1) хороший отвод стружки из обрабатываемого отверстия из-за наличия винтовых канавок;

2) положительные передние углы на большей длине главных режущих кромок;

3) большой запас на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах;

4) хорошее направление сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей части инструмента.

Производство спиральных сверл осуществляется в специализированных цехах или заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

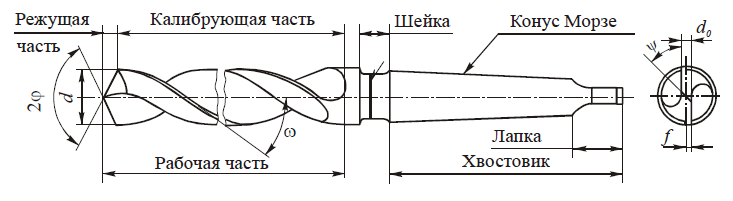

Основные конструктивные элементы и геометрические параметры спиральных сверл показаны на рис. 1. На конической режущей части с углом 2φ при вершине расположены две главные режущие кромки — линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом φ . Эта кромка располагается на сердцевине сверла с условным диаметром d0=(0.15…0.25)d, где d — диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих ленточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла ω определяет в основном величину передних углов γ на главных режущих кромках, которые, как будет показано ниже, переменны по величине в разных точках этих кромок.

Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику — обратная конусность, равная 0,03…0,12 мм на 100мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4…1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую часть, по длине которой сверла делятся на короткую, среднюю и длинную серии. Стандартные спиральные сверла изготавливают диаметром 0,1…80 мм с допусками по h8…h9. За рабочей частью сверла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6…80 мм и цилиндрические — для сверл d = 0,1…20 мм. У сверл d>8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.