Конструкции подшипников качения и их назначение.

Подшипник качения состоит из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов), которые катятся по дорожкам качения подшипниковых колец, и сепаратора, отделяющего тела качения друг от друга и направляющего их движение. В целях уменьшения габаритных размеров в некоторых конструкциях подшипника качения могут отсутствовать одно или оба кольца и сепаратор.

В зависимости от формы тел качения различают шариковые и роликовые подшипники. Ролики, применяемые в подшипниках качения, могут быть цилиндрическими, коническими, витыми, бочкообразными или игольчатыми, имеющими большую длину при малом диаметре.

По числу рядов тел качения различают однорядные и многорядные подшипники.

В зависимости от направления действия воспринимаемой подшипником нагрузки их классифицируют следующим образом: радиальные (воспринимают нагрузку, перпендикулярную оси вращения); упорные (воспринимают нагрузку, направленную вдоль оси вращения); радиально-упорные и упорно-радиальные (воспринимают нагрузку как перпендикулярную оси вращения, так и направленную вдоль нее).

По габаритным размерам подшипники подразделяют на серии. В зависимости от величины диаметра наружного кольца подшипника качения различают сверхлегкие (2 серии), особо легкие (2 серии), легкие, средние и тяжелые (7 серий) серии. В зависимости от ширины подшипники качения подразделяют на особо узкие, узкие, нормальные, широкие и особо широкие. Наиболее широко в машиностроении применяют подшипники качения легких и средних серий нормальной толщины.

По точности изготовления подшипники подразделяют на пять классов: 0; 6; 5; 4 и 2 (в порядке повышения точности). Класс точности подшипника определяется точностью размеров его основных деталей: внутреннего и наружного колец.

Наиболее широкое распространение в машиностроении получили подшипники невысоких классов точности. Это связано с тем, что с увеличением точности подшипника резко возрастает стоимость его изготовления, например подшипник класса 2 примерно в 10 раз дороже подшипника класса 0.

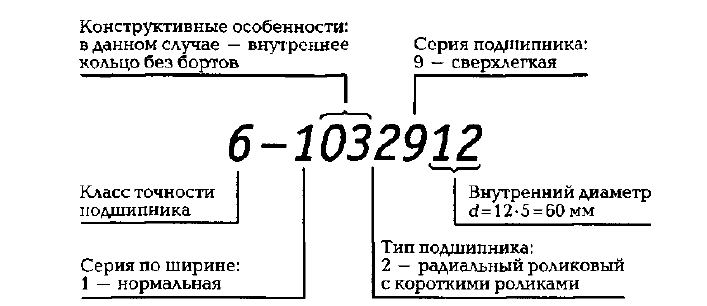

На каждый подшипник наносится его условное обозначение (рис. 1).

Две последние цифры обозначают внутренний диаметр подшипника, который для размеров 20…495 мм получается умножением этих цифр на пять, остальные размеры маркируются следующим образом:

10 мм — 00; 12 мм — 01; 15 мм — 02; 17 мм — 03.

Подшипники, величина внутреннего диаметра которых более 495 мм, обозначаются дробью, в числителе которой указывается наружный диаметр, а в знаменателе — величина внутреннего диаметра.

Если внутренний диаметр подшипника менее 10 мм, то последняя цифра указывает величину этого диаметра.

Четвертая цифра справа — тип подшипника: радиальный шариковый — 0; радиальный шариковый сферический — 1; радиальный роликовый с короткими роликами — 2; радиальный роликовый сферический — 3; радиальный роликовый с длинными (игольчатыми) цилиндрическими роликами — 4; радиальный роликовый с витыми роликами — 5; радиально-упорный шариковый — 6; роликовый конический — 7; упорный шариковый — 8; упорный роликовый — 9.

Пятая и шестая цифры справа — конструктивные особенности подшипника (наличие уплотнений, буртиков, конических отверстий, двухрядные и т.д.).

Седьмая цифра справа — серия подшипника по ширине: нормальная — 1; широкая — 2; особо широкая — 3, 4, 5, 6; узкая — 7,

Цифра впереди перед тире — класс точности подшипника (класс 0 не маркируется).

Шарики, ролики и кольца подшипников изготавливают из специальных подшипниковых сталей марок ШХ15, ШХ15СГ, ШХ20СГ, 18ХГТ, 20Х2Н4А. Сепараторы изготавливают из мягкой углеродистой стали, бронзы, алюминиевых сплавов или пластических масс.

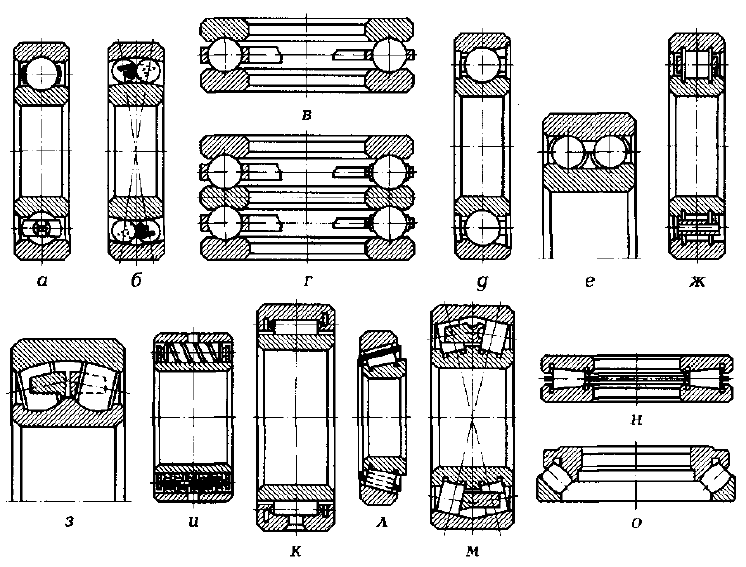

Типы подшипников качения определяются их конструкцией и характером воспринимаемой нагрузки.

а — шариковый радиальный однорядный; б — шариковый радиальный сферический двухрядный; в — шариковый упорный однорядный; г — шариковый упорный двойной; д — шариковый радиально-упорный однорядный; е — шариковый радиально-упорный двухрядный; ж — роликовый радиальный с короткими цилиндрическими роликами; з — роликовый радиально-упорный сферический двухрядный; и — роликовый с витыми роликами; к — роликовый игольчатый; л — роликовый конический однорядный; м — роликовый конический двухрядный; н — роликовый упорный с коническими роликами; о — роликовый упорный сферический

Шариковые радиальные однорядные подшипники (рис. 2, а) воспринимают радиальную нагрузку, но могут одновременно воспринимать и осевую нагрузку, величина которой не должна превышать 70 % неиспользованной радиальной нагрузки при расчетной долговечности. Радиальные однорядные подшипники могут работать с перекосом внутреннего кольца по отношению к наружному не более 15′.

Радиальные однорядные шариковые подшипники изготавливаются нескольких конструкций: с канавкой на наружном кольце для стопорной шайбы; с одной или с двумя защитными шайбами, а также с встроенным резиновым или с фетровым уплотнением (эти подшипники устанавливают в случае невозможности использования специальных уплотняющих устройств).

Шариковые радиальные сферические двухрядные подшипники (рис. 2, б) предназначены для восприятия радиальной нагрузки, одновременно могут воспринимать также и осевые нагрузки, величина которых составляет не более 20% неиспользованной допустимой радиальной нагрузки. Такие подшипники допускают значительный (до 3°) перекос внутреннего кольца относительно наружного. Их можно устанавливать в узлах машин с отдельно стоящими корпусами при несовпадении осей посадочных мест под подшипники.

Шариковые упорные однорядные (рис. 2, в) и двойные (рис. 2, г) предназначены для восприятия нагрузки в одном (одинарные) или в двух (двойные) направлениях. Кольцо подшипника, монтируемое на валу, устанавливается с натягом, а кольцо, монтируемое в корпусе, — с зазором 0,2…0,3 мм.

Шариковые радиально-упорные однорядные (рис. 2, д) и двухрядные (рис. 2, е) подшипники предназначены для восприятия нагрузок, действующих в радиальном и осевом направлениях. Подшипники этого типа могут воспринимать осевую нагрузку, действующую только в одном направлении. Применяют такие подшипники в узлах с жесткими валами при сравнительно небольших расстояниях между опорами, а также в узлах, требующих регулирования внутреннего зазора в подшипниках во время монтажа и в процессе эксплуатации.

Роликовые радиальные подшипники с короткими цилиндрическими роликами (рис. 2, ж) применяют в узлах при необходимости создать «плавающую» опору (внутреннее кольцо может перемещаться по телам качения в осевом направлении). Подшипник этого типа воспринимает только осевую нагрузку. Изготавливают такие подшипники в двух конструктивных исполнениях: внутреннее кольцо без бортов (может быть вынуто); наружное кольцо без бортов (может быть снято). Благодаря своим конструктивным особенностям эти подшипники более удобны при монтаже, чем шариковые, кроме того, они обладают большей грузоподъемностью при тех же габаритных размерах.

Роликовые радиально-упорные сферические двухрядные подшипники (рис. 2, з) обладают при тех же габаритных размерах большей грузоподъемностью по сравнению с другими типами подшипников. Такие подшипники могут воспринимать одновременно радиальную и двухстороннюю осевую нагрузку, которая не должна превышать 20% неиспользованной допустимой радиальной нагрузки. Конструктивной разновидностью подшипников этого типа являются подшипники с конусным отверстием внутреннего кольца.

Роликовые подшипники с витыми роликами (рис. 2, и) предназначены для восприятия только радиальной нагрузки, могут также воспринимать ударные нагрузки.

Роликовые игольчатые подшипники (рис. 2, к) воспринимают только радиальную нагрузку и в зависимости от конструкции узла могут быть использованы без наружного или внутреннего кольца или без обоих колец, в этом случае беговые дорожки под тела качения выполняются на валу и в корпусе. Такие подшипники весьма чувствительны к перекосу рабочих поверхностей.

Роликовые конические однорядные (рис. 2, л) и двухрядные (рис. 2, м) подшипники предназначены для восприятия радиальных и осевых нагрузок. При установке двух подшипников рядом или на противоположных концах двухопорного вала они способны воспринимать чисто радиальные нагрузки. Так как наружное кольцо съемное, то такой подшипник удобен для раздельного монтажа. Однорядные подшипники применяют в узлах машин с жесткими двухопорными валами при небольшом расстоянии между опорами.

Роликовые упорные подшипники с коническими роликами (рис. 2, н) воспринимают только осевые нагрузки.

Роликовые упорные сферические подшипники (рис. 2, о) воспринимают осевую, но одновременно и небольшую радиальную нагрузки. Такие подшипники могут работать с большими окружными скоростями.

Подготовка деталей подшипникового узла к сборке.

Подготовка деталей подшипникового узла к сборке заключается в извлечении подшипника из упаковки, его расконсервировании, т.е. в удалении предохранительной смазки и очистке.

Подшипник промывают в бензине или керосине, в горячем масле или подогретых антикоррозионных водных растворах при температуре 75…85 °C.

Промывка подшипника в горячем масле осуществляется в специальных ваннах с электрическим или с паровым подогревом. Подшипники помещают в корзины из проволочной сетки в целях предотвращения их контакта с разогретым дном и осевшей в процессе промывки грязью. Для ускорения промывки корзину периодически встряхивают. Время промывки составляет 15…20 мин в зависимости от габаритных размеров подшипника и количества консервирующей смазки. При большом числе подшипников используют две ванны: для предварительной и окончательной промывки.

К подшипниковым узлам и входящим в него деталям предъявляют следующие технические требования:

- посадочные поверхности подшипника и тела качения должны быть чистыми и гладкими, без каких-либо внешних дефектов;

- при вращении от руки подшипник должен вращаться тихо, без шума, допускается лишь небольшое шелестение;

- посадочные места на валу и в корпусе должны быть чисто обработаны;

- отклонения формы, шероховатости, взаимного расположения поверхностей, а также их размеров должны соответствовать величинам, приведенным в технической документации;

- правильно смонтированный подшипник должен работать плавно, без шума и толчков;

- подшипник не должен нагреваться свыше 70 °С .

Для обеспечения выполнения перечисленных требований к деталям подшипникового узла необходимо перед началом сборки произвести входной контроль этих деталей.

В процессе входного контроля деталей подшипникового узла проверяют маркировку, легкость вращения, габаритные размеры. Подшипники с царапинами и коррозионными пятнами выбраковывают.

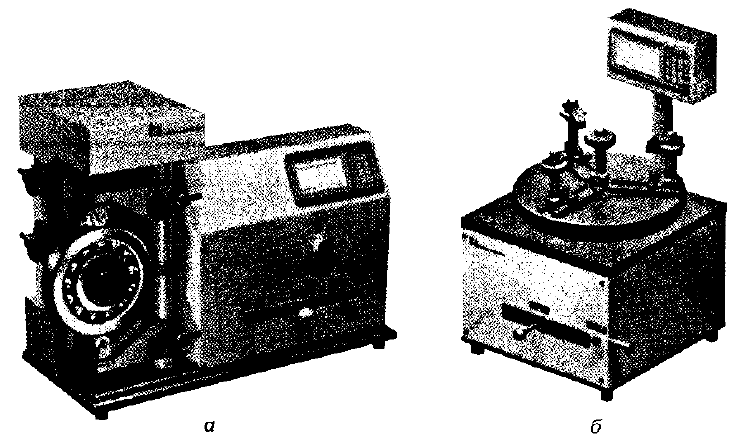

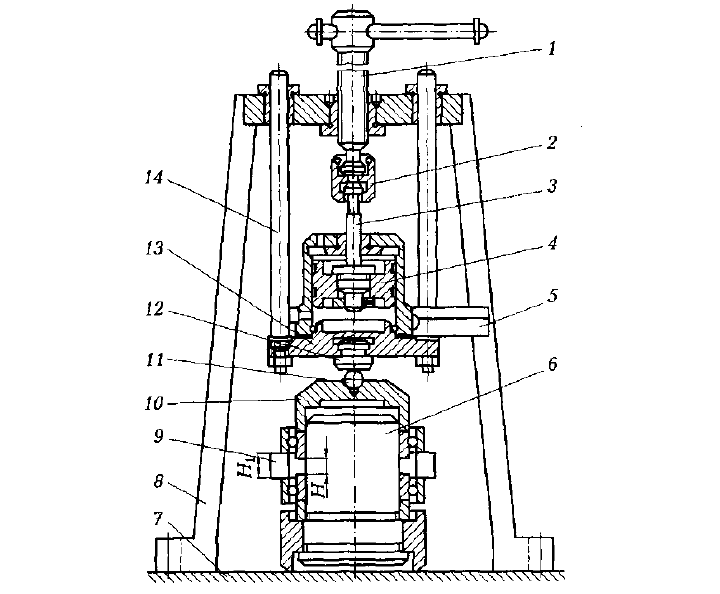

В случае необходимости, особенно при сборке узлов высокоточного оборудования, контролируют радиальное и осевое биение, радиальный и осевой зазоры. Для контроля радиальных и осевых зазоров в подшипниках рекомендуется применение специальных приборов моделей БВ-7660, БВ-7660М и БВ-7661 (рис. 3) разработанных и выпускаемых Научно-исследовательским и конструкторским институтом средств измерения в машиностроении (ОАО «НИИизмерения», Россия).

Посадочные места на валу и в корпусе должны соответствовать требованиям чертежа по геометрической форме, размерам и шероховатости посадочной поверхности. На них не должно быть заусенцев, забоин, царапин, задиров. Перед сборкой посадочные места промывают керосином и просушивают. Смазочные каналы, обеспечивающие подвод смазки к подшипниковым узлам, должны быть тщательно очищены и продуты сжатым воздухом.

Диаметры шеек валов контролируют при помощи калибров или универсальных измерительных инструментов соответствующей точности.

Диаметры отверстий корпусов проверяют калибрами-пробками или при помощи микрометрического нутромера или индикатора часового типа, установленного на стойке.

Радиус закругления галтели на валу и перпендикулярность заплечика вала посадочной поверхности проверяют соответственно радиусомером или шаблоном и угольником или индикатором.

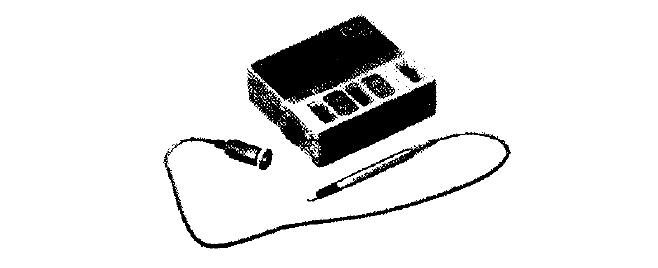

При контроле отверстий в корпусах высокоточного оборудования рекомендуется применение портативной измерительной системы с индуктивным преобразователем (рис. 4), которая обеспечивает измерения с точностью до 0,1 мкм, выпускается такая измерительная система ОАО «НИИизмерения» (Россия).

Для соединения подшипника качения с валом и корпусом установлены посадки. В зависимости от характера требуемого соединения (с зазором, с натягом, переходное) поля допусков посадочных мест валов выбирают в системе отверстия, а отверстий корпусов — в системе вала.

Для обеспечения установленной техническими условиями посадки подшипника на валу и в корпусе необходимо подобрать посадочные размеры наружных и внутренних колец валов таким образом, чтобы они укладывались в поля допусков для установленной техническими условиями посадки. Такая операция называется селекцией подшипников.

Монтаж подшипников качения на вал.

Работоспособность, надежность и долговечность подшипника качения зависят не только от качества его изготовления и материала, из которого он изготовлен, но и от качества его установки в узел (при неправильной установке подшипники быстро изнашиваются). Подшипник должен точно фиксировать положение вала в сборочной единице, на него не должны влиять дополнительные нагрузки от температурных деформаций и перетягивания узла при его монтаже.

При установке на вал подшипник независимо от применяемой в соединении с валом посадки следует нагреть в минеральном масле, температура которого не должна превышать 100 °C. Для тепловой обработки подшипников перед их установкой на вал вместо нагрева в масляных ваннах может быть использован нагрев с помощью индукционных установок.

Наилучших результатов при установке подшипников на вал удается добиться при их напрессовывании при помощи пресса. В этом случае монтаж подшипников осуществляется с использованием оправок, что обеспечивает передачу усилия напрессовывания непосредственно на торец кольца подшипника.

Если шейка вала под подшипник расположена на большом расстоянии от его конца, то напрессовывание на прессе невозможно. В этом случае рекомендуется использовать медную выколотку, следя в процессе напрессовывания за тем, чтобы в момент удара по выколотке она касалась внутреннего кольца подшипника, причем при каждом ударе выколотку следует перемещать вдоль торца этого кольца. Качество напрессовывания проверяют по плотности прилегания внутреннего кольца к заплечикам вала.

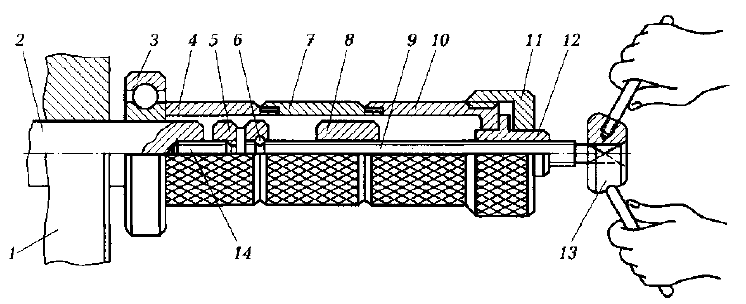

Более рационально производить напрессовывание подшипника на шейку вала, расположенного на значительном расстоянии от его конца, используя специальное приспособление (рис. 5). В этом случае приспособление закрепляют на валу 2, устанавливаемом в корпусе 1 механизма. Приспособление имеет форму трубы, состоящей из сменных стаканов-удлинителей 4 и 7. Стакан 10 имеет наружную резьбу, при сборке в него вставляют резьбовую втулку 12 с винтом 9 и закрепляют гайкой 11. Во избежание прогиба винта в центре трубы расположен цилиндрический резьбовой сухарь 8. Передний конец винта 9 имеет форму квадрата, на который надевают штурвал 13. На заднем конце винта проточена радиусная канавка, по которой перемещается упорный штифт 6, установленный в резьбовой втулке 5. При необходимости втулку можно навернуть на технологический винт 14, ввернутый в вал 2. Осевая сила для напрессовывания подшипника 3 создается при вращении штурвала 13, который, вращая винт 9 при помощи втулки 5, навернутой на винт 14, перемещает трубу приспособления. Торец приспособления упирается в торец подшипника 3 и напрессовывает его на вал. Напрессовывание подшипника должно быть плавным, без перекосов. Благодаря наличию сменных деталей (стаканов-удлинителей 4 и 7 и втулки 5) приспособление можно использовать для установки подшипников качения на валах различной длины и диаметра.

1 — корпус; 2 — вал; 3 — подшипник; 4,7 — стаканы-удлинители; 5 — резьбовая втулка; 6 — упорный штифт; 8 — резьбовой сухарь; 9 — винт; 10 — стакан; 11 — гайка; 12— упорная втулка; 13 — штурвал; 14 — технологический винт

Напрессовывание на вал крупногабаритных подшипников качения связано с определенными трудностями, обусловленными возможностью их перекоса на шейке вала в процессе установки. Поэтому для напрессовывания таких подшипников рекомендуется использовать специальные приспособления с винтовым или гидравлическим приводом, обеспечивающим необходимое усилие напрессовывания.

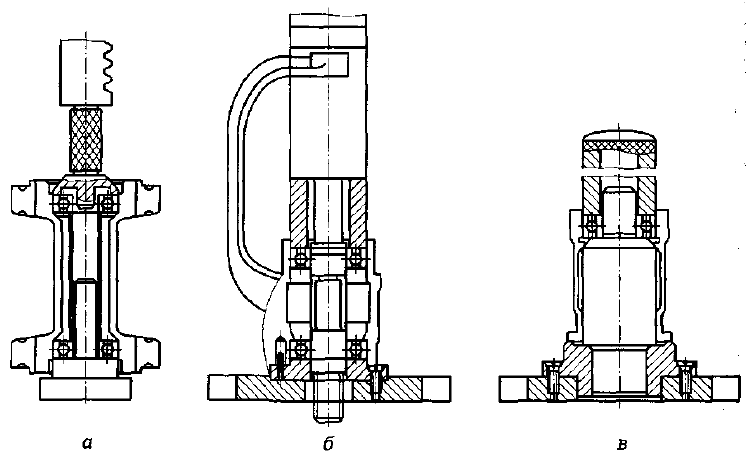

Приспособление с винтовым приводом (рис. 6) применяют в тех случаях, когда на конце вала имеется резьба. Это приспособление состоит из корпуса и винта, обеспечивающего создание необходимого усилия при напрессовывании подшипника. К приспособлению прилагается комплект сменных втулок и гаек, позволяющий напрессовывать подшипники на валы различного диаметра.

Напрессовывание подшипника на вал при помощи такого приспособления осуществляется по следующей схеме. На резьбовой конец вала навинчивают сменную гайку и надевают на него втулку. В соединительное резьбовое отверстие гайки ввинчивают шпильку, установленную в торце винта приспособления до тех пор, пока торцевая поверхность корпуса приспособления не коснется торцевой поверхности втулки, установленной на вал. Затем, вращая штурвал винтового привода приспособления, протягивают вал через отверстие подшипника до тех пор, пока его заплечики не коснутся торцевой поверхности внутреннего кольца подшипника.

Данное приспособление широкоуниверсальное и применяется в условиях единичного и мелкосерийного производства. Однако при напрессовывании крупногабаритных подшипников усилия, создаваемого винтовым приводом, может оказаться недостаточно. В этих случаях для напрессовывания подшипников используют приспособления с гидравлическим приводом.

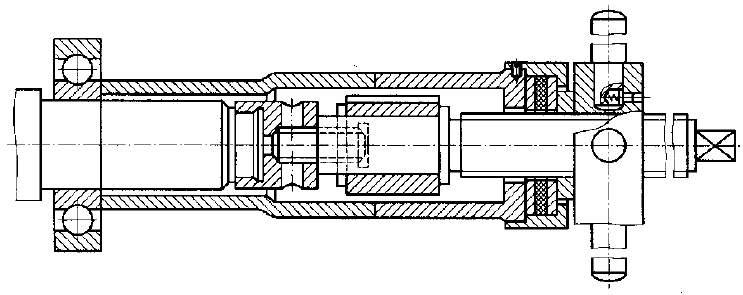

Приспособление для напрессовывания крупногабаритных подшипников с гидравлическим приводом (рис. 7) по конструкции не отличается от описанного ранее винтового приспособления.

На вал навинчивают сменную гайку 1 и устанавливают втулку. На сменную гайку навинчивают корпус 2 приспособления до тех пор, пока торцевая поверхность поршня 3 не коснется торца втулки. Далее ручным насосом 4 нагнетают гидравлическую жидкость в полость А, создавая давление, необходимое для напрессовывания подшипника. Гидравлическую жидкость, используемую для этих целей, предварительно заливают в резервуар 5, закрепляемый на крышке приспособления и имеющий внизу отверстие, закрытое пробкой 6. По окончании операции напрессовывания пробку 6 выворачивают, а гидравлическую жидкость из полости А сливают.

Наряду с рассмотренными приспособлениями для напрессовывания крупногабаритных подшипников применяют так называемые гидравлические гайки.

Гидравлическая гайка (рис. 8) — установка для нагнетания под давлением минерального масла между сопрягаемыми деталями. Суть этого способа заключается в следующем. Переднюю часть шейки вала шлифуют до такой степени, чтобы ее размер обеспечивал натяг в соединении вал—подшипник (величина этого натяга должна составлять примерно 30 % натяга на посадочном месте шейки вала). Такая обработка вала позволяет снизить усилие на начальном этапе установки подшипника (положение I), когда масло подается по трубопроводу 1 в зону контакта. После установки подшипника в положение I подают масло под давлением по трубопроводу 2, внутреннее кольцо подшипника при этом несколько расширяется и возможно его напрессовывание на вал на основное посадочное место в положение II.

1,2 — трубопроводы; I, II — положение подшипника соответственно до и после напрессовывания; -> — направление напрессовывания

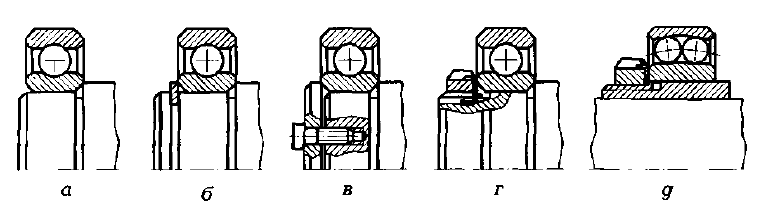

После установки на вал положение подшипника следует зафиксировать от возможных осевых перемещений. Фиксация положения подшипника на валу может быть осуществлена несколькими способами, которые схематически показаны на рис. 9.

а — за счет посадки; б — пружинным стопорным кольцом; в — стопорной шайбой; г — упорной гайкой; д — распорной втулкой

Монтаж подшипников качения в корпус.

Подшипники качения запрессовывают в отверстие корпуса вручную или на прессе, применяя при этом специальную оправку. При запрессовывании подшипников в корпус необходимо обеспечить их правильную ориентацию относительно оси отверстия. Для этих целей применяют приспособления, схемы которых приведены на рис. 10.

Закрепляют подшипники в корпусе за счет соответствующей посадки. Для дополнительного крепления подшипников в целях предупреждения их перемещения в осевом направлении применяют уступ, заплечики или буртики в отверстии корпуса, стакане либо крышке, закрывающей подшипниковый узел в корпусе. Если необходимо обеспечить неподвижность наружного кольца в двух осевых направлениях, используют сочетание уступов в корпусе и крышке или в стакане и крышке. При установке в корпус плавающих или радиально-упорных подшипников, которые в процессе регулирования должны иметь осевое перемещение, используют посадки с зазорами или переходные посадки. В подшипниках качения различают два типа зазоров: радиальные и осевые. Радиальные зазоры проверяют после установки подшипников на вал и в корпус. Проверку осуществляют на отсутствие качки, кроме того, при проворачивании вручную подшипник должен вращаться легко и плавно. Осевые зазоры регулируют за счет перемещения одного кольца подшипника относительного другого. При этом необходимо проворачивать кольцо с телами качения для их правильной самоустановки. Кольца упорных подшипников, напрессованные на вал, проверяют с помощью индикатора на осевое биение.

Уплотнение подшипниковых узлов.

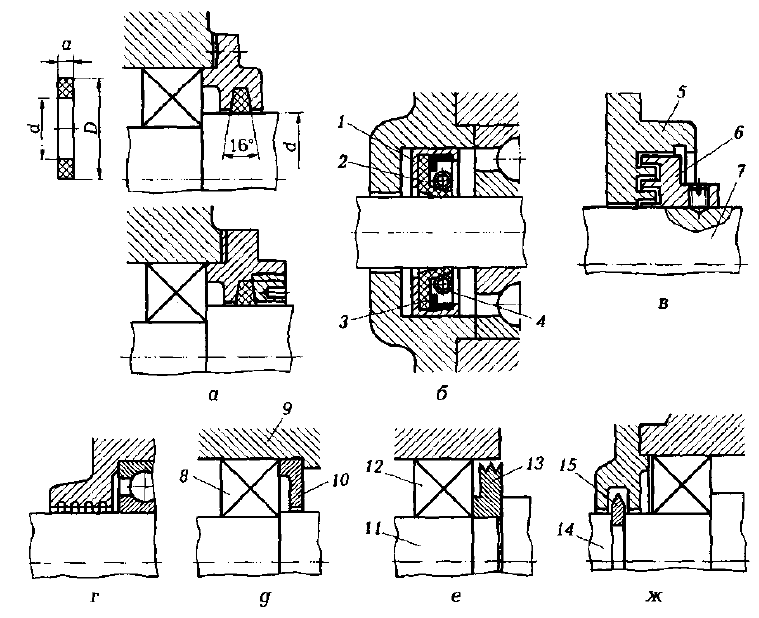

Подшипники качения в процессе эксплуатации должны быть тщательно защищены от попадания в них пыли и других видов загрязнений. С этой целью, а также для предупреждения вытекания смазки из подшипникового узла применяют различные уплотнительные устройства.

Фетровые или войлочные кольца (рис. 11, а) — кольца прямоугольного сечения, устанавливаемые в трапецеидальную канавку в корпусе. За счет деформации кольца в канавке кольцо прижимается к валу, уплотняя узел. Внутренний диаметр кольца равен диаметру вала, а наружный — диаметру канавки в корпусе. Толщина кольца зависит от диаметра вала.

а — фетровыми или войлочными кольцами; б — манжетой; в — шайбами с кольцевыми выступами; г — кольцевыми проточками в корпусе: д — защитной шайбой; е — вращающейся шайбой; ж — кольцами с канавками; 1 — корпус; 2 — манжета: 3 — пружинная шайба; 4 — пружина; 5 — крышка; 6, 10, 13 — шайбы; 7, 11, 14 — валы; 8, 12 — подшипники; 9 — корпус; 15 — кольцо; а — толщина кольца: d, D — соответственно внутренний и внешний диаметр кольца

Применяют фетровые и войлочные кольца при использовании для смазывания подшипниковых узлов консистентных смазок. Кольца эффективно выполняют свою задачу при окружной скорости вала до 4 м/с при шлифованной шейке вала и до 8 м/с — при полированной шейке. Кольца хорошо защищают подшипниковый узел от проникновения пыли, хуже — от вытекания смазки. Применение в качестве уплотнения фетровых и войлочных колец вызывает появление в подшипниковом узле дополнительных сил трения.

Перед установкой кольца пропитывают горячим минеральным маслом и устанавливают при помощи конусных оправок. Величину зазора между уплотнительным кольцом и валом проверяют щупом.

Манжетное уплотнение (рис. 11, б) состоит из резиновой или кожаной манжеты 2, корпуса 1, пружинной шайбы 3 и пружины 4. Манжету 2 размещают в корпусе 1, в котором она удерживается пружинной шайбой 3. Витая пружина 4 обеспечивает равномерное прижатие манжеты к валу. Уплотнение защищает от попадания пыли и вытекания смазки. Манжетные уплотнения обеспечивают эффективную защиту подшипникового узла при окружных скоростях вала 4… 8 м/с. Поверхность вала, находящаяся в контакте с манжетой, должна иметь шероховатость Ra не более 1,25 мкм, радиальное биение не должно превышать 0,05 мм. Манжета не должна слишком плотно прилегать к валу (щуп толщиной 0,1 мм должен проходить с трудом).

Шайба с кольцевыми выступами (рис. 11, в) крепится на валу 7. Такие же выступы имеются на крышке 5, они входят во впадины шайбы 6. Создается зазор сложной формы, в него затекает смазка и удерживается в зазоре силами поверхностного натяжения, уплотняя тем самым подшипниковый узел. Величина зазора 1 в радиальном направлении составляет 0,3…0,5 мм, а в осевом — 1…2,5 мм.

Шайба является надежным уплотнением, применяемым при всех видах смазки, допускает любые скорости. При ее применении отсутствуют потери на трение.

Кольцевые проточки в корпусе (рис. 11, г) выполняют в виде 3—4 полукруглых канавок радиусом 1,5…2,5 мм в зависимости от диаметра вала (канавки могут иметь трапецеидальную форму). Расстояние между канавками равно радиусу. Попадающая в канавки смазка удерживается в них, обеспечивая уплотнение узла.

Неподвижная защитная шайба 10 (рис. 11, д) устанавливается рядом с подшипником 8 в корпусе 9. Шайбы могут быть точеными и штампованными. Между валом и шайбой имеется небольшой зазор. Применяют такое уплотнение при использовании для смазывания подшипникового узла консистентной смазки и окружных скоростях до 6 м/с.

Вращающаяся шайба (рис. 11, е) размещается между заплечиками вала Пи подшипником 12. Между корпусом и шайбой 13 имеется зазор. Для лучшего уплотнения протачивают по образующей поверхности шайбы кольцевые канавки. Используют такие шайбы в тех случаях, когда смазывание подшипниковых узлов осуществляется жидкой смазкой. Шайбы обеспечивают защиту узла от загрязнения и вытекания смазки, а также служат в качестве маслоотражателей для предупреждения попадания излишней смазки в подшипниковый узел.

Маслоотражателъные кольца и канавки (рис. 11, ж) применяются при использовании жидкой смазки и окружных скоростях свыше 6 м/с. На валу 14 ставят кольца 15 либо изготавливают выступы как единое целое с валом. Центробежная сила отбрасывает масло с кольца в кольцевую канавку крышки, откуда оно через отверстие стекает в корпус.

Контроль качества сборки.

После установки подшипника качения проверяют его прилегание к заплечикам вала и корпуса щупом в нескольких местах по периметру. Щуп толщиной 0,03 мм не должен входить между заплечиками и подшипником.

Уступ на валу или в корпусе должен быть по высоте не менее половины толщины соответствующего кольца подшипника. Тела качения подшипника не должны быть защемлены. Проверка осуществляется проворачиванием подшипника от руки. Проворачивание должно быть легким, иметь плавный ход и при этом создавать незначительный шум.

В подшипнике при его проворачивании от руки должно ощущаться небольшое осевое перемещение. Это не относится к подшипниковым узлам, в которых подшипники устанавливаются с предварительным натягом.

Особенности монтажа некоторых типов подшипников.

Сборка высокоточных (прецизионных) подшипниковых опор, когда применяют установку спаренных подшипников (например, в станкостроении), требует увеличения их жесткости и уменьшения осевого и радиального биения. С этой целью в таких подшипниковых опорах создают предварительный натяг. Осуществляют это за счет приложения постоянной осевой нагрузки, под воздействием которой происходит смещение одного из колец подшипника относительно другого на величину заданного предварительного натяга. Такое смещение обеспечивает ликвидацию осевого зазора и создает начальную упругую деформацию в местах контакта рабочих поверхностей колец подшипника с телами качения. При этом следует учитывать, что предварительный натяг приводит к увеличению потерь на трение, повышению температуры нагрева подшипникового узла и связанных с этим нагревом деформаций, что в конечном итоге ведет к снижению долговечности подшипниковых узлов с предварительным натягом.

В процессе сборки предварительный натяг создают различными способами: шлифованием торцов наружных или внутренних колец; установкой дистанционных колец между наружными и внутренними кольцами подшипников; установкой пружин, обеспечивающих постоянную величину натяга.

Наиболее сложным представляется создание предварительного натяга с использованием дистанционных колец, так как требуется очень точное определение их толщины.

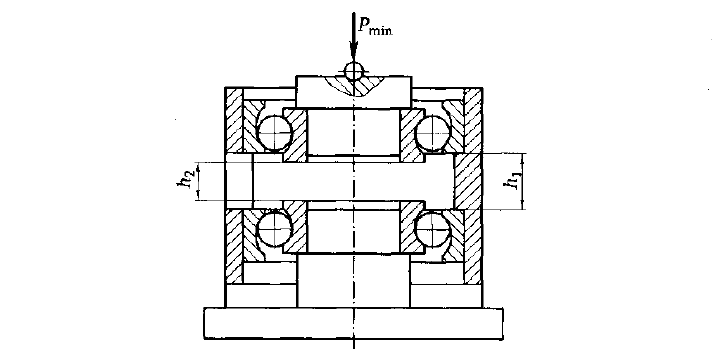

Разница в толщине дистанционных колец, устанавливаемых между наружными и внутренними кольцами комплекта подтипников, может быть определена с помощью специальных или универсальных приспособлений.

Специальные приспособления для определения разницы толщины дистанционных колец применяют в условиях крупносерийного и массового производства, так как они рассчитаны на использование для подшипников определенного типа и размера.

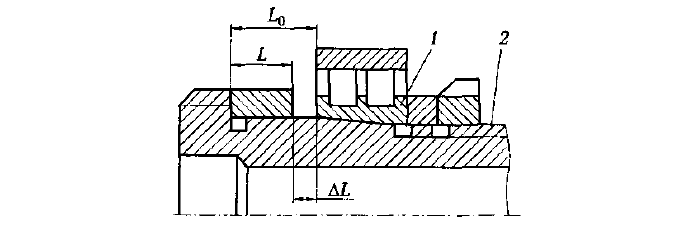

При определении разницы в толщине дистанционных колец (рис. 12), подшипники устанавливают на оправке с посадкой с натягом и на втулке с переходной посадкой. После установки подшипников приспособление помещают под пресс, создавая усилие на оправке, минимальная величина которого определяется по формуле Pmin = 0,014zdш2 , где z — число шариков в подшипнике; dш — диаметр шарика. После приложения усилия измеряют расстояния h1 , и h2 между наружными и внутренними кольцами подшипников, полученная разность между этими размерами определяет толщину дистанционных колец, обеспечивающую нормальную работу узла. Измерения должны проводиться при помощи индикаторных измерительных инструментов.

Pmin — минимальная величина усилия, действующего на оправку; h1 h2 — расстояние между торцами соответственно наружных и внутренних колец

Универсальное приспособление для определения смещения торцов колец подшипников (рис. 13) обеспечивает с высокой точностью определение относительных осевых перемещений торцов колец подшипников комплекта. На плите основания 7 крепятся стойки 8 с установленным на них механическим манометром, который состоит из штока 3 с поршнем 4, размещенных в корпусе и закрытых крышкой 13. Динамометр крепится на планшайбе 12, а его показания фиксируются манометром 5. Гидравлический динамометр приводится в действие винтом 1, который соединяется со штоком 3 муфтой 2, компенсирующей несовпадение осей винта и штока гидравлического динамометра. Вертикальное перемещение гидравлического динамометра без его проворачивания вокруг собственной оси осуществляется за счет направляющих 14, установленных во втулках, запрессованных в плите, размещенных на стойках 8.

1 — винт; 2 — муфта; 3 — шток; 4 — поршень; 5 — манометр; 6, 10 — оправки; 7 — снование; 9 — стойка; 9 — концевая мера длины; 11 — шарик; 12 — планшайба; 13 — крышка; 14 — направляющая; Н, Н1 — измеряемые размеры колец в комплекте подшипников

Толщину колец в комплекте подшипников, которые обеспечивают предварительный натяг в подшипниковом узле, определяюn следующим образом.

На оправку 6 устанавливают комплект из двух подшипников и; прикладывают к ним усилие, вращая винт 1, регулируя его величину по манометру, определяют осевое смещение ΔН = Н — H1

Для создания предварительного натяга в спаренных шариковых подшипниках качения может быть использована иная схема, которая широко применяется в условиях единичного и мелкоcерийного производства. В этом случае предварительный натяг создают следующим образом.

Один из подшипников собираемого узла устанавливают на оправку и наносят на торцевую поверхность его внутреннего кольца слой полимерного материала, затем устанавливают распорное кольцо, диаметр которого соответствует диаметру наружного кольца подшипника, и устанавливают на оправку второй подшипник комплекта. На внутреннее кольцо второго подшипника устанавливают груз, масса которого соответствует величине требуемого предварительного натяга. Собранный комплект выдерживают до полной полимеризации ранее нанесенного полимерного материала. На заключительном этапе собранный таким образом подшипниковый узел устанавливают на место.

При необходимости регулирования предварительного натяга в роликовых двухрядных подшипниках с цилиндрическими роликами поступают следующим образом (рис. 14).

1 — внутреннее кольцо подшипника; 2 — шейка вала; L — толщина распорного кольца; Lo — измеряемое расстояние от торца подшипника до буртика вала; ΔL — расчетное осевое смещение

На конической шейке 2 вала устанавливают внутреннее кольцо подшипника и измеряют расстояние Lo от заплечика вала до торца внутреннего кольца, используя концевые меры длины. После этого определяют толщину L распорного кольца, которая должна соответствовать разности между расстоянием от заплечиков вала до торцевой поверхности внутреннего кольца подшипника и его расчетным осевым смещением.

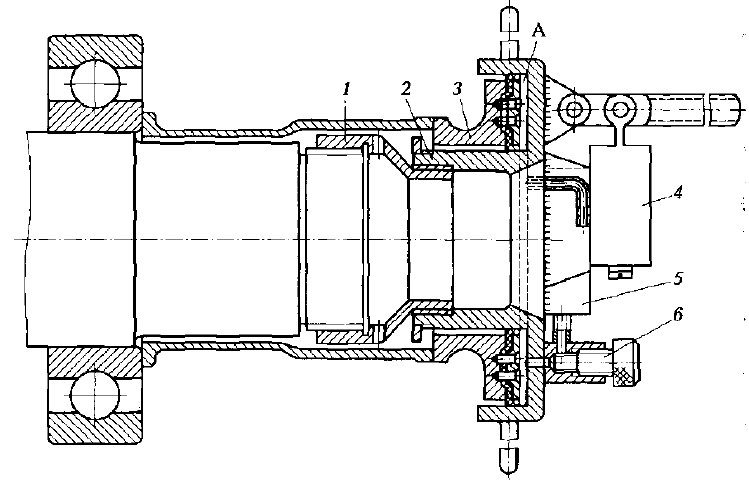

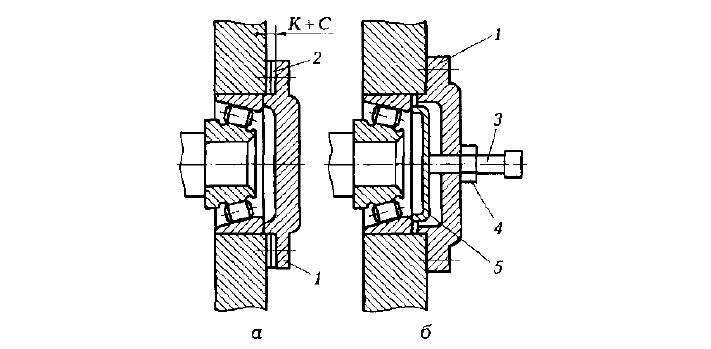

Сборка и регулирование узла с радиально-упорным роликовым подшипником, с коническими роликами (рис. 15) начинается с подготовки деталей — их очистки и промывки и проверки геометрических размеров и формы посадочных мест на валу и в корпусе. После этого на посадочные шейки вала устанавливают внутренние кольца подшипника, надевая на них сепараторы с роликами; устанавливают вал в корпус. Затем в отверстия корпуса устанавливают наружные кольца подшипника и закрывают их крышками. С правой стороны устанавливают крышку с прокладками и регулировочным винтом, а с левой — крышку с прокладками. Регулирование подшипникового узла начинают с левой опоры. Определяют толщину комплекта прокладок (рис. 15, а), закрепляя крышку 1 на корпусе винтами, после чего измеряют величину зазора К между крышкой и корпусом, затем подготавливают комплект прокладок толщиной К + С, где С — требуемая величина зазора в подшипниковом узле. Подобранный таким образом комплект прокладок 2 устанавливают между корпусом и крышкой, закрепляя последнюю винтами.

а — прокладками; б — проставками; 1 — крышка; 2 — прокладка; 3 — регулировочный винт; 4 — контргайка; 5 — проставка; К — зазор между крышкой и корпусом; С — зазор в подшипниковом узле

Регулирование зазора в подшипниковом узле правой опоры осуществляют, устанавливая в отверстие корпуса проставку 5 и крышку 1, закрепив ее винтами. После этого отпускают контргайку 4 регулировочного винта 3 и затягивают его до отказа, выбирая зазор в правой подшипниковой опоре. Затем регулировочный винт 3 отпускают так, чтобы его осевое смещение соответствовало указанной величине осевого зазора в подшипниковом узле, и затягивают контргайку 4.

Конструкция и сборка подшипникового узла с игольчатым подшипником.

В комплект подшипника входят два кольца: внутреннее и наружное, а также иглы — ролики малого диаметра и большой длины и боковые ограничители, предупреждающие выпадение роликов из собранного узла. Применяют этот тип подшипников качения в тех случаях, когда в узлах действуют большие инерционные силы, а габаритные размеры узла и его масса ограничены.

Рабочие поверхности игольчатого подшипника могут быть образованы поверхностями сопрягаемых деталей — валом (наружная поверхность) и втулкой (внутренняя поверхность). В качестве боковых поверхностей могут служить различные детали, выполненные в виде колец или заплечиков на сопрягаемых деталях.

Игольчатые подшипники не имеют сепаратора, а плотное прилегание игл друг к другу устраняет возможность их перекоса в процессе работы. Для обеспечения плотного прилегания игл при монтаже следует устанавливать иглы как можно ближе друг к другу, делая между ними минимальные зазоры.

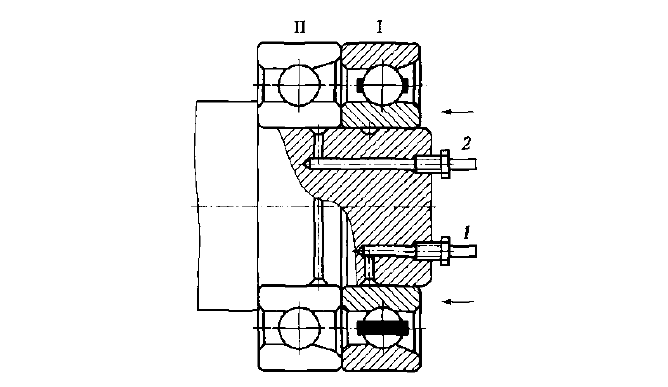

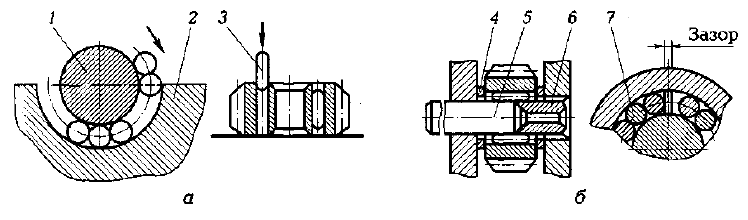

Сборка подшипникового узла с игольчатыми подшипниками ведется с использованием монтажной втулки или монтажного вала.

а — на монтажном полукольце; б — на монтажном валу: 1, 5, 6 — валы; 2 — монтажное полукольцо; 3, 7 — игольчатые ролики; 4 — ограничительное кольцо

Сборку с применением монтажной втулки-кольца (рис. 16, а) начинают с нанесения на поверхность посадочной шейки вала консистентной смазки, после чего вал 1 устанавливают в монтажное полукольцо 2, а в зазор между ними вводят игольчатые ролики 3. Эта операция проводится при периодическом повороте вала до тех пор, пока не будут установлены все ролики комплекта. После установки всех роликов на вал надевают охватывающую деталь, смещая с него монтажное кольцо.

Если в процессе сборки подшипникового узла с игольчатым подшипником вместо монтажного кольца применяют монтажный вал (рис. 16, б), то консистентную смазку наносят на внутреннюю поверхность отверстия и вставляют в него монтажный вал 6, диаметр которого на 0,1 …0,2 мм меньше номинального диаметра вала. После введения в отверстие монтажного вала в зазор между ним и внутренней поверхностью отверстия устанавливают игольчатые ролики 7 так, чтобы последний ролик входил свободно. На заключительном этапе устанавливают ограничительные кольца 4 и устанавливают на место рабочий вал 5, вытесняя из отверстия монтажный вал, игольчатые ролики и ограничительные кольца при этом должны оставаться на месте.