Конструкция ременных передач.

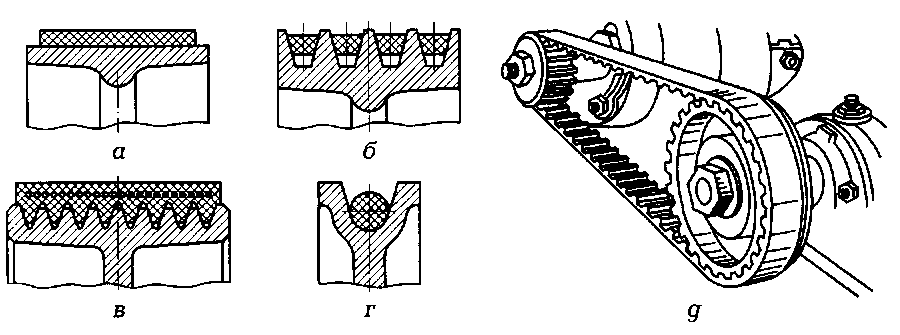

Ременная передача состоит из двух шкивов: ведущего и ведомого. Шкивы, расположенные на расстоянии друг от друга, соединены гибкой связью — ремнем, который надевают на шкивы с натяжением. Вращение от ведущего шкива к ведомому передается за счет сил трения, возникающих между ремнем и шкивом. По форме поперечного сечения ремня различают плоскоременные, клиноременные, поликлиновые и круглоременные передачи (рис. 1, а — г), а также зубчато-ременные (рис. 1, д), которые занимают промежуточное положение между ременными и зубчатыми передачами, объединяя достоинства тех и других.

а — плоскоременная; б — клиноременная; в — поликлиновая; г — круглоременная; д — зубчато-ременная

Типы ремней ременных передач.

Применение эластичных ремней обеспечивает плавность и бесшумность работы ременных передач. Благодаря возможности проскальзывания ремня, ременные передачи одновременно выполняют роль устройств, предохраняющих механизмы от перегрузки. Исключение составляют зубчатые передачи, в которых проскальзывание отсутствует.

Плоскоременные передачи применяют, когда необходимо передавать движение на большие расстояния. Если при малых межосевых расстояниях необходима передача движения с большими передаточными отношениями или от одного ведущего шкива к нескольким ведомым, то наиболее предпочтительным является использование клиноременной передачи.

Варьирование нагрузочной способности ременных передач осуществляется по-разному: в плоскоременных передачах меняют ширину ремня, а в клиноременных — число ремней при их неизменном поперечном сечении. Применение большого числа клиновых ремней неизбежно приводит к их неравномерной нагрузке, так как длина ремней не одинакова. В связи с этим в клиноременных передачах рекомендуется устанавливать не более 12 ремней.

Чтобы обеспечить трение между шкивом и ремнем, необходимо создать предварительное натяжение последнего. Такое натяжение осуществляется за счет предварительного упругого деформирования ремня или предварительного перемещения одного из шкивов передачи, а также с помощью специального натяжного устройства.

Плоские ремни, представляющие собой в поперечном сечении прямоугольник (см. рис. 1, а), изготавливают из различных материалов (кожа, прорезиненные ткани, хлопчатобумажные цельнотканые и синтетические материалы). Выбор материала, из которого изготавливают плоские ремни, зависит от условий эксплуатации.

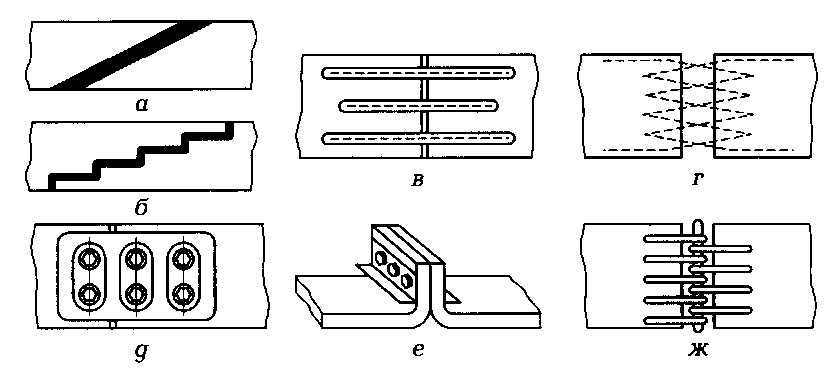

Концы плоских ремней соединяют различными способами (рис. 2), выбор которых зависит от материала, из которого изготовлен приводной ремень, и условий его эксплуатации.

а — по скошенным участкам; б — по уступам; в, г— сшиванием встык; д, е — жесткими металлическими элементами; ж — проволочными крючками с соединительным стержнем

Клиновые ремни (см. рис. 1, б) имеют трапецеидальную форму поперечного сечения. Они изготавливаются бесконечными семи типоразмеров (О, А, Б, В, Г, Д, Е), которые различаются размерами поперечного сечения. Размер поперечного сечения клинового ремня выбирают в зависимости от величины передаваемой мощности и скорости.

Поликлиновые ремни (см. рис. 1, в) применяют при скоростях, не превышающих 40 м/с, и передаточном числе до 10. Ремень выполняется бесконечным резиновым с клиновыми выступами на внутренней стороне и несущим слоем из корда.

Круглоременная передача (см. рис. 1, г) применяется для передачи малых мощностей. Круглые ремни диаметром 4…8 мм могут быть кожаными, хлопчатобумажными или прорезиненными.

Шкивы.

Шкивы ременной передачи изготавливают из чугуна, стали, легких сплавов или пластических масс. Наружную часть шкива, на которую надевают ремень, называют ободом, а центральную, обеспечивающую установку шкива на вал, — ступицей. Обод соединяют со ступицей при помощи диска или спиц. Шкив, устанавливаемый на конце вала, выполняют неразъемным; если требуется установить шкив в середине вала, применяют составные (разъемные) конструкции. При больших габаритных размерах шкивы также выполняют составными. Разъем шкива может быть выполнен как по спицам, так и между ними, но более рациональным является первый способ.

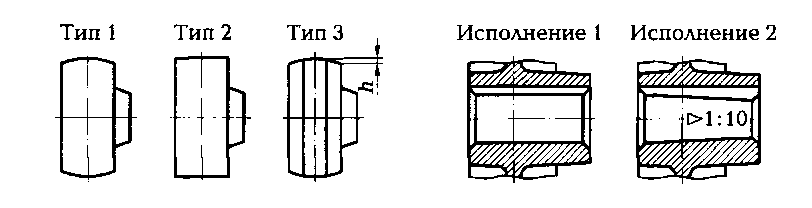

Обод шкива плоскоременной передачи выполняется плоским или слегка выпуклым, что обеспечивает лучшее удерживание ремня на ободе, т.е. лучшее центрирование ремня. Типы исполнения шкивов приведены на рис. 3.

h — высота выпуклости

Шкивы клиноременных передач имеют на ободе канавки под клиновой ремень. Угол наклона боковых поверхностей канавок меньше угла боковых поверхностей ремня, что обеспечивает более плотное его прилегание к боковым поверхностям канавки.

Шкивы, работающие со скоростями более 5 м/с, должны быть подвергнуты статической балансировке.

Статическая балансировка шкивов.

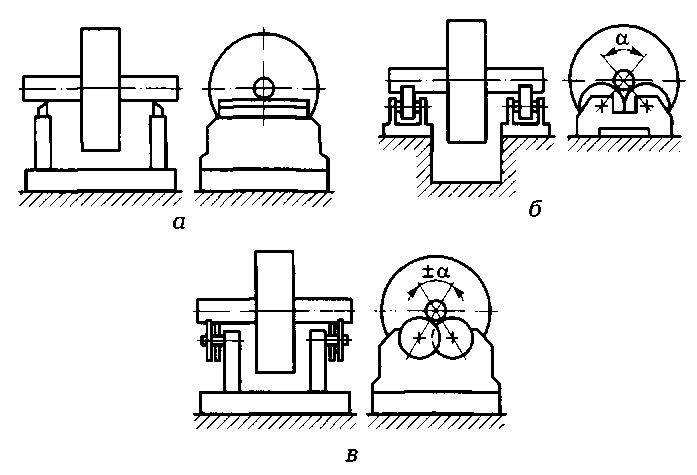

Статическая балансировка обеспечивает определение неуравновешенности масс элементов конструкции и ее устранение путем перестановки отдельных элементов этой конструкции или добавлением дополнительных элементов. Статическая балансировка осуществляется с использованием горизонтальных параллельных призм (рис. 4, а), роликов (рис. 4, б) и дисков (рис. 4, в) или специальной качающейся плиты (рис. 5).

а — на параллельных призмах; б — на роликовых приспособлениях; в — с использованием вращающихся дисков; а — угол, влияющий на точность балансировки

Статическую балансировку шкивов с использованием приспособлений, показанных на рис. 4, производят следующим образом. На обод шкива наносят риску и вращают его несколько раз на опорах (призматических, роликовых или дисковых), если при этом шкив останавливается так, что риска каждый раз занимает новое положение, это свидетельствует о сбалансированности шкива и возможности его установки на вал. Если же риска каждый раз при повороте шкива занимает одно и тоже положение, это свидетельствует о наличии дисбаланса и необходимости балансировки шкива. Балансировка шкива может быть осуществлена двумя способами: уменьшением массы нижней части шкива путем высверливания отверстий или увеличением массы верхней части, устанавливая противовесы или заливая свинцом просверленные в ней отверстия.

1 — стрелки; 2 — качающаяся плита (площадка); 3 — установочный центр; 4 — опора

При использовании для определения дисбаланса качающейся плиты (см. рис. 5) поступают следующим образом. Устанавливают шкив, подлежащий балансировке, на плиту 2. Плита может отклоняться от горизонтального положения за счет ее установки при помощи центра 3 в опоре 4. Ориентируют шкив относительно оси вращения плиты, затем по поверхности шкива перемещают компенсирующий груз так, чтобы плита приняла горизонтальное положение (положение плиты определяют по взаимному расположению стрелок 1).

После того как плита выставлена в горизонтальном положении, производят добавление и удаление массы шкива в точке расположения компенсирующего груза или в точке, расположенной в той же диаметральной плоскости и на том же расстоянии, что и компенсирующий груз.

Сборка ременной передачи.

Процесс сборки ременной передачи состоит из нескольких этапов: сборки составного шкива (если в передаче используется шкив составной конструкции); контроля взаимного расположения валов передачи; установки шкивов на валы, натяжения ремней и контроля собранной передачи. Остановимся подробно на каждом из этих этапов.

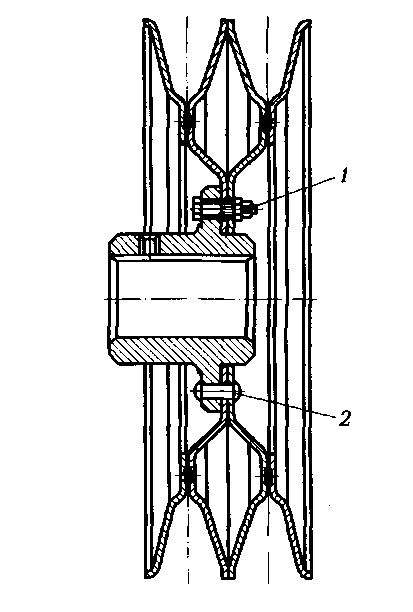

Сборка составного шкива (рис. 6) заключается в соединении его обода со ступицей с помощью резьбовых деталей 1 или заклепок 2 и последующей проверки шкива на радиальное биение. При проверке радиального биения шкив надевают на эталонный вал и устанавливают в центрах. Затем измерительную ножку индикатора, установленного на стойке, вводят в контакт с образующей обода шкива; вал с установленным на нем шкивом проворачивают в центрах, определяя величину радиального биения по отклонению стрелки измерительного устройства индикатора, и сравнивают полученный результат с техническими условиями на сборку.

1 — резьбовая деталь; 2 — заклепка

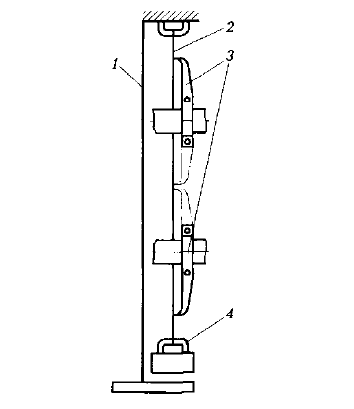

Контроль взаимного расположения валов передачи оказывает существенное влияние на качество ее работы. Параллельность осей валов определяют при помощи установленных на них стрелок 3 и отвеса (шнура 2 с закрепленным на нем грузом 4), закрепленного на стойке 2 (рис. 7). При повороте стрелок 3 на 180° их расстояние от шнура отвеса не должно изменяться.

1 — стойка; 2 — шнур; 3 — стрелки; 4 — груз

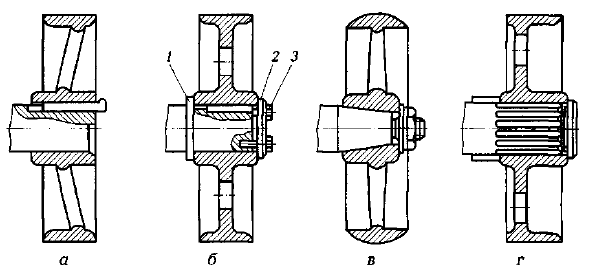

Установка шкивов на валы осуществляется на коническую или цилиндрическую шейку вала с натягом. Фиксация положения шкива на валу осуществляется за счет шпоночного соединения клиновыми (рис. 8, а) или призматическими (рис. 8, б) шпонками. При установке шкива с применением призматической шпонки на валу выполняют буртик 1, фиксирующий положение шкива в осевом направлении. Для дополнительной фиксации положения шкива в осевом направлении применяют гайку или шайбу 2 со стопорными винтами 3. Такое же дополнительное крепление применяют, если шкив устанавливают на конической шейке вала (рис. 8, в).

а — при помощи клиновой шпонки; б — при помощи призматической шпонки; в — на конической шейке вала; г — при помощи шлицевого соединения; 1 — буртик; 2 — шайба; 3 — стопорный винт

Если требуется повышенная точность расположения шкива ременной передачи на валу, то применяют шлицевое соединение шкива с валом (рис. 8, г), которое обеспечивает более высокую точность центрирования шкива на валу по сравнению со шпоночным соединением.

Прежде чем приступить к установке шкива на вал необходимо проверить соответствие геометрических размеров и формы посадочных мест на валу и в отверстии ступицы требованиям чертежа и установить в пазу вала, в случае необходимости, шпонку. После контроля соответствия посадочных мест вала и шкива требованиям чертежа приступают к установке шкива на вал.

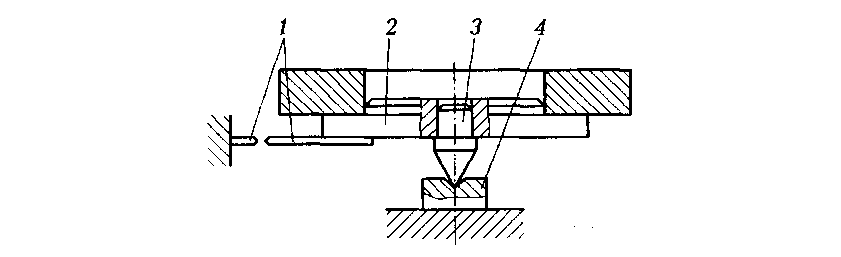

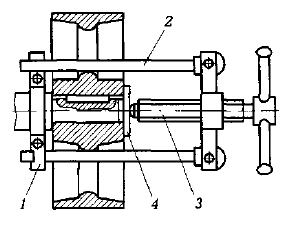

Для установки шкивов на вал применяют различные винтовые приспособления. Одним из них является винтовая скоба (рис. 9). Разъемный хомутик 1 скобы надевают на вал с упором в буртик. Тяги 2 пропускают между спицами шкива, а на его ступицу устанавливают прокладку 4. При вращении винта 3 шкив постепенно напрессовывается на вал. Во избежание перекоса при напрессовывании шкива на вал одновременно с вращением винта наносят легкие удары по прокладке, установленной на ступице.

1 — хомутик; 2 — тяга; 3 — винт; 4 — кладка

После напрессовывания шкива на вал, в случае необходимости, выполняют его закрепление от возможного осевого перемещения.

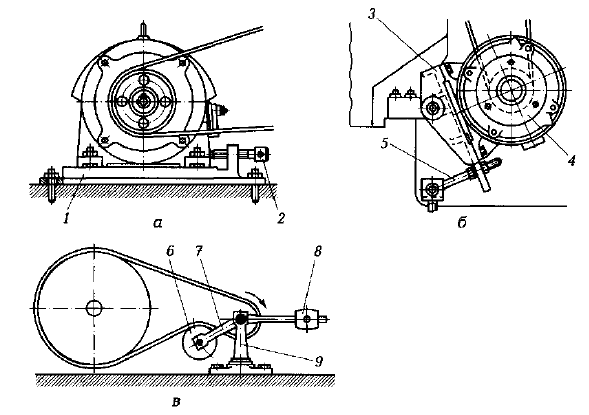

Натяжение ремней передачи осуществляется за счет перемещения электрического двигателя с расположенным на его валу шкивом. Перемещение электрического двигателя обеспечивается за счет его установки на подвижных салазках (рис. 10, а) либо на качающейся плите (рис. 10, б). В первом случае при вращении винта 2 электрический двигатель перемещается по направляющим плиты L. При размещении электрического двигателя на качающейся плите натяжение ремня осуществляют, вращая одну из гаек винта 5, в результате чего электрический двигатель 4 вместе с плитой 3 поворачивается вокруг оси, обеспечивая заданное натяжение ремня. Положение электрического двигателя фиксируют контргайкой, расположенной на винте 5.

При использовании в ременной передаче специального натяжного устройства с роликами (рис. 10, в), которое состоит из стойки 9 и рычага 7 с установленными в нем роликами 6, регулирование натяжения ремня осуществляется за счет перемещения груза 8 по свободному плечу рычага 7. Положение груза на плече рычага фиксируют при достижении необходимого натяжения ремня.

а — перемещением двигателя на специальных салазках; б — с использованием качающейся плиты; в — при помощи натяжных роликов; 1 — плита; 2, 5 — винты; 3 — качающаяся плита; 4 — электрический двигатель; 6 — натяжной ролик; 7 — рычаг; 8 — груз; 9 — стойка

Применяют натяжные ролики главным образом для плоскоременных передач.

Контроль собранной ременной передачи сводится к определению степени натяжения ремня на шкивах передачи, так как слабое натяжение ремня приводит к его проскальзыванию, что ведет к изменению передаточного отношения передачи в сторону уменьшения. Чрезмерное натяжение ремня приводит к повышению давления на подшипниковые опоры передачи и, как следствие, к более быстрому их изнашиванию.

В технических условиях на сборку ременной передачи обычно задается усилие натяжения ремня в пределах 50… 100 Н, под воздействием которого ремень передачи должен иметь соответствующий прогиб.

Величину прогиба ремня передачи определяют, устанавливая на образующие шкивов линейку и прикладывая к ремню определенное усилие, используя динамометр. После этого измеряют расстояние от ремня до линейки, приложенной к образующим шкивов. Это расстояние должно соответствовать величине прогиба, указанной в технических условиях на сборку передачи.