Назначение и классификация зубчатых передач.

Зубчатая передача — это механизм для передачи вращательного движения и изменения частоты и направления вращения, а также для преобразования вращательного движения в поступательное.

Передача может состоять из зубчатых колес, зубчатого колеса и рейки либо из червяка и червячного колеса. Зубчатые передачи бывают открытого и закрытого типа. Зубчатые передачи могут быть встроены в механизм, машину или выполнены в виде самостоятельного агрегата — редуктора.

Зубчатые передачи получили широкое распространение в связи с преимуществами по сравнению с другими видами передач (ременные и цепные). Они обеспечивают высокий КПД (до 0,99), возможность передачи больших мощностей (до десятков тысяч киловатт) при окружных скоростях до 150 м/с, высокую кинематическую точность, надежность и долговечность при различных условиях работы.

В зависимости от формы профиля зуба различают эвольвентные и циклоидные передачи, а также передачи с зацеплением Новикова. Наибольшее распространение получили передачи с эвольвентным профилем зуба.

В зависимости от взаимного расположения геометрических осей валов различают передачи с параллельными осями (осуществляются цилиндрическими зубчатыми колесами); с пересекающимися осями (осуществляются коническими зубчатыми колесами); со скрещивающимися осями (осуществляются цилиндрическими зубчатыми колесами с винтовыми зубьями, коническими зубчатыми колесами с винтовыми зубьями, червячным колесом и червяком).

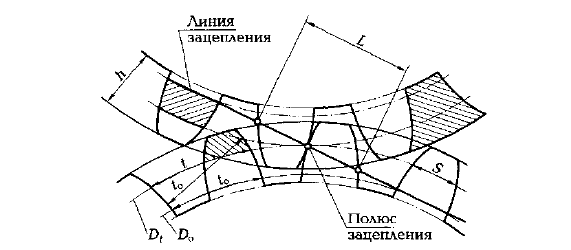

Do — основная окружность; Dt — начальная окружность; h — высота зуба; L — длина зацепления; S — толщина зуба; t0 — основной шаг; t — окружной шаг

Основные элементы зубчатого зацепления прямозубой цилиндрической зубчатой передачи с эвольвентным профилем зуба (рис. 1) следующие:

- профиль зуба — кривая, по которой очерчен профиль зуба;

- начальная окружность (Dt) — соприкасающиеся друг с другом окружности, имеющие общие центры с сопряженными зубчатыми колесами и катящиеся одна относительно другой без скольжения;

- полюс зацепления — точка касания начальных окружностей сопряженных зубчатых колес;

- делительная окружность — окружность зубчатого колеса, на которой шаг и угол зацепления равны соответственно шагу и углу инструмента, которым нарезают зубчатое колесо (в большинстве случаев совпадает с начальной окружностью);

- основная окружность (Do — окружность, описанная вокруг центра зубчатого колеса, обкатываясь по которой производящая линия очерчивает профиль зуба колеса;

- линия зацепления — линия, которая очерчивает профиль зуба;

- окружной шаг (t) — расстояние между двумя одноименными точками двух соседних профилей зубьев, измеренное по делительной окружности;

- основной шаг (t0) — расстояние между двумя одноименными точками двух соседних зубьев, измеренное по нормали к ним;

- толщина зуба (S) — длина дуги окружности между двумя разноименными профилями одного зуба, измеренная по делительной окружности;

- длина зацепления (L) — отрезок линии зацепления между началом и концом фактического касания сопряженных профилей зубьев.

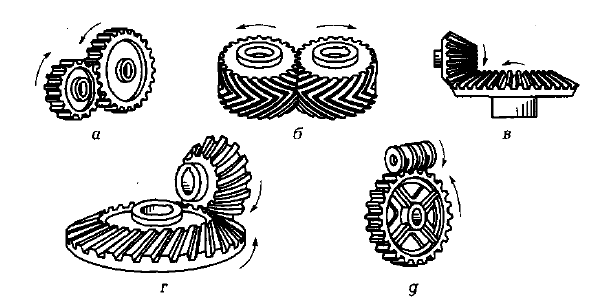

Цилиндрические зубчатые передачи могут быть прямозубыми (рис. 2, а), косозубыми и шевронными (рис. 2, б). Прямозубые цилиндрические передачи широко применяют в коробках скоростей и редукторах.

а — цилиндрическая прямозубая; б — цилиндрическая с шевронными зубьями; в — коническая прямозубая; г — коническая с винтовым зубам; д — червячная

Цилиндрические косозубые передачи обеспечивают более плавный по сравнению с цилиндрической прямозубой передачей вход зубьев в зацепление и, соответственно, более плавную работу передачи, но наклон зубьев исключает возможность использования этих зубчатых колес для переключения частот вращения, а также требует применения в узлах подшипниковых опор, способных воспринимать осевую нагрузку.

Зубчатые колеса цилиндрических шевронных передач по ширине состоят из двух участков с зубьями, имеющими левый и правый наклон. Эти передачи способны передавать очень большие мощности.

Конические и гипоидные (конические винтовые) зубчатые передачи (рис. 2, в, г) изготавливают с прямыми, тангенциальными и криволинейными зубьями. Эти передачи отличают плавность, бесшумность и высокая нагрузочная способность.

Червячные зубчатые передачи (рис. 2, д) бывают с цилиндрическим и глобоидным (вогнутой формы) червяком. В глобоидных передачах в зацепление одновременно входят 5 — 7 зубьев, в то время как в передачах с цилиндрическим червяком — 1 —2 зуба. Поэтому у глобоидных передач КПД и передаваемая мощность выше. Однако глобоидные червяки сложнее в изготовлении и сборке, что ограничивает их применение. Угол скрещивания осей червяка и червячного колеса составляет, как правило, 90°.

По точности изготовления зубчатые колеса подразделяются на 12 степеней. В машиностроении применяют в основном передачи 6—9-й степеней точности. К 6-й относятся передачи высокой точности, работающие с большими окружными скоростями. Передачи нормальной и средней точности относятся соответственно к 7-й и 8-й степеням. К 9-й, низкой степени точности, относятся тихоходные передачи.

Технические требования к зубчатым передачам.

Технические требования к зубчатым передачам в значительной степени зависят от их назначения и определяются исходя из кинематической точности передачи, которая характеризуется погрешностью угла поворота колеса при его зацеплении с эталонным зубчатым колесом, плавностью работы передачи и контактом зубьев.

Для всех зубчатых передач независимо от их точности установлены нормы на боковой зазор в зубчатых колесах. Боковой зазор в зубчатой передаче компенсирует возможные ошибки в размерах зубьев, неточность межосевого расстояния в передаче, а также возможные отклонения формы зубьев вследствие их нагревания. Однако наличие бокового зазора в передаче может привести к появлению ударов в процессе ее работы, а также являться причиной мертвого хода. Поэтому к величине бокового зазора предъявляют достаточно высокие требования: величина бокового зазора не должна выходить за предельно допустимые значения, так как это может привести к заклиниванию зубьев (если зазор слишком мал) или к нарушению плавности работы (если зазор превышает допустимую величину) передачи, величина зазора должна обеспечивать минимальный мертвый ход. Допускаемые значения величины бокового зазора указываются в справочной литературе.

К зубчатым колесам, поступающим на сборку, и к самим зубчатым передачам предъявляют следующие технические требования:

- в зависимости от точности передачи зубья колес при контроле «на краску» должны иметь поверхность контакта размерами 0,25…0,8 по длине зуба и 0,2…0,55 — по высоте;

- биение колес как радиальное, так и торцевое не должно превышать пределов, установленных техническими условиями на собираемую передачу;

- оси валов под зубчатые колеса должны быть взаимнопараллельны (для цилиндрической передачи) или взаимно-перпендикулярны (для конической передачи) и лежать в одной плоскости;

- между зубьями колес должен иметься зазор, размер которого зависит от степени точности передачи и определяется по таблицам соответствующих справочников;

- собранная сборочная единица должна быть испытана на холостом ходу и под нагрузкой и обеспечивать плавность и бесшумность работы передачи, а также умеренный нагрев подшипниковых опор.

Точность изготовления зубчатых колес и сборки передачи должна соответствовать требованиям соответствующих стандартов.

Прежде чем приступить к сборке узла с зубчатыми передачами необходимо проверить соответствие элементов зубчатых колес требованиям технических условий.

Входной контроль зубчатых колес.

При входном контроле (на примере цилиндрического зубчатого колеса с прямыми зубьями) необходимо проверить следующие параметры: погрешность основного шага, погрешность окружного шага, радиальное биение, толщину зуба, смещение исходного контура, длину общей нормали.

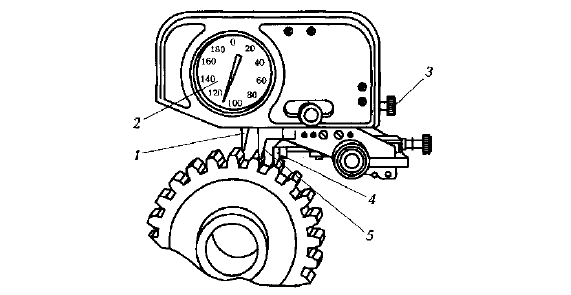

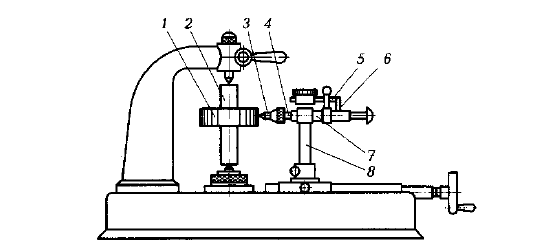

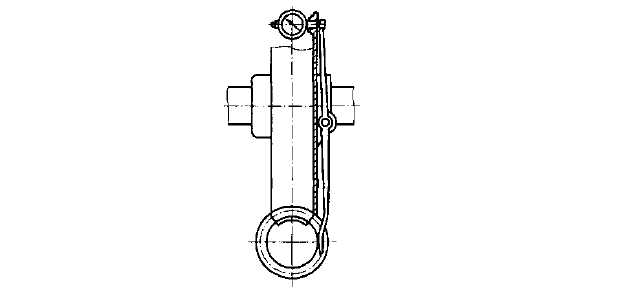

Контроль погрешности основного шага осуществляется с помощью специального прибора — шагомера основного шага (рис. 3). Измерительный наконечник 1 подвешен на плоских пружинах. Перемещение наконечника фиксируется отсчетным устройством 2, представляющим собой индикатор часового типа с ценой деления 0,001 мм. Второй измерительный наконечник 5 (подвижный) устанавливается винтом 3 в необходимое положение, которое определяется модулем контролируемого зубчатого колеса. Опорный наконечник 4 поддерживает прибор при измерениях и обеспечивает расположение линии зацепления по нормали к профилям зубьев. Шагомер настраивают при помощи блока концевых мер длины, размер которого равен размеру основного шага проверяемого зубчатого колеса.

1, 5 — измерительные наконечники; 2 — отсчетное устройство; 3 — установочный винт; 4 — опорный наконечник

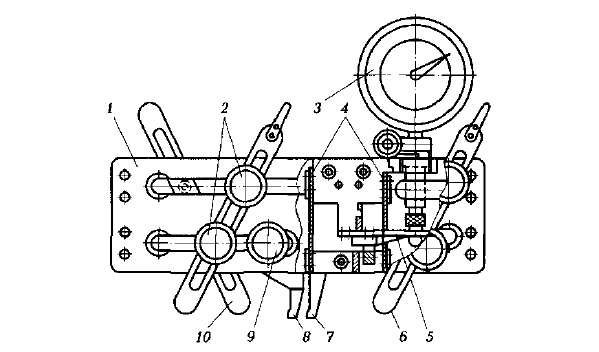

Контроль погрешности окружного шага осуществляется также при помощи шагомера (рис. 4). Переставной наконечник 8 перемещается относительно шкалы корпуса 1 и закрепляется неподвижно винтом 9. Подвижный наконечник 7 закреплен на подвесе 4 и через угловой рычаг 5 передает движение измерительному наконечнику индикатора 3, фиксирующему отклонение равномерности шага. Опорные ножки 6 и 10 перемещаются и закрепляются винтами 2.

1 — корпус; 2, 9 — винты; 3 — индикатор; 4 — подвес; 5 — угловой рычаг; 6, 10 — опорные ножки; 7 — подвижный наконечник; 8 — переставной наконечник

Установка переставного наконечника на заданный размер осуществляется при его перемещении относительно корпуса до совпадения штриха, нанесенного на наконечник, со штрихом шкалы, соответствующим модулю проверяемого зубчатого колеса.

Контроль погрешности окружного шага осуществляется следующим образом. Шагомер накладывают на контролируемое колесо, добиваясь плотного контакта шариков, запрессованных в выступах передних опорных ножек, с торцом зубчатого колеса и контакта их закругленной части с окружностью выступов. Шагомер последовательно переносят с одной пары зубьев на другую до возвращения к исходной паре. При этом фиксируются отклонения стрелки индикатора.

Контроль радиального биения осуществляется с помощью специального прибора — биениемера (рис. 5), наконечник 3 которого может иметь различную форму, но должен касаться поверхностей двух соседних зубьев по постоянной хорде. При контроле проверяемое зубчатое колесо 1 надевают на оправку 2. Наконечник 3 на измерительном стержне 4 перемещается в направляющей втулке 7, установленной на стойке 8, под действием пружины и прикрепленной к нему планкой 6 воздействует на измерительный наконечник 5 индикатора. Измерения производят, вводя наконечник последовательно во все впадины между зубьями колеса. Радиальное биение определяют как разность между максимальным и минимальным отклонением стрелки индикатора.

1 — зубчатое колесо; 2 — оправка; 3 — наконечник; 4 — измерительный стержень; 5 — наконечник индикатора; 6 — планка; 7 — направляющая втулка; 8 — стойка

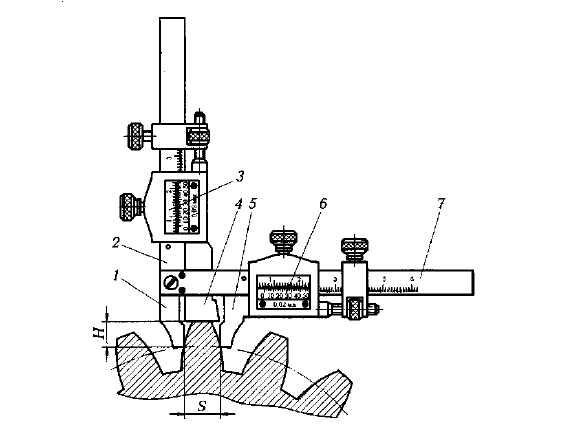

Контроль толщины зуба производят, измеряя ее по постоянной хорде с помощью хордового зубомера — пггангензубомера (рис. 6), имеющего две взаимно-перпендикулярные шкалы 2 и 7. Одна из шкал предназначена для определения высоты, а другая —для измерения длины постоянной хорды. Перед началом измерения упор 4 устанавливают по нониусу 3 на размер, равный высоте, по которой предполагается измерять длину постоянной хорды, и закрепляют в этом положении. Измерительные губки 1 и 5 после установки зубомера упором 4 на окружность выступов проверяемого колеса сдвигают до соприкосновения подвижной измерительной губки 5 с профилем зуба. Длину постоянной хорды определяют по нониусу 6.

1, 5 — измерительные губки; 2,7 — шкалы; 3, 6 — нониусы; 4 — упор; Н и S — высота и длина постоянной хорды

Контроль смещения исходного контура осуществляется при помощи зубомера смещения — тангенциального зубомера (рис. 7). Плоскости измерительных губок 2 и 7 воспроизводят контур исходной рейки. Расстояние между измерительными губками изменяется регулировочным винтом 5. Настройка зубомера на исходный контур производится при помощи ролика 1, диаметр которого соответствует модулю проверяемого колеса. Положение губок после настройки фиксируется винтами 3. Если положение действительного контура зуба колеса не соответствует его номинальному значению, то величину отклонения от номинального значения можно определить, наблюдая за отклонением стрелки отсчетного устройства индикатора.

1 — ролик; 2, 7 — измерительные губки; 3 — фиксирующий винт; 4 — индикатор; 5 — регулировочный винт; 6 — наконечник индикатора

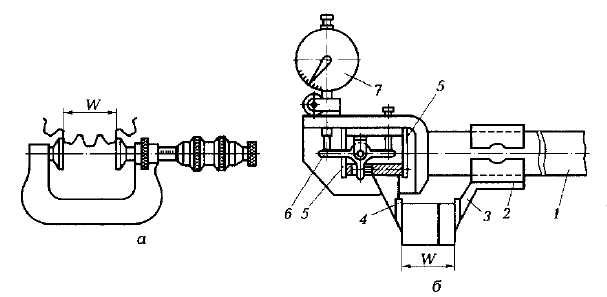

Контроль длины общей нормали осуществляется с помощью зубомерного микрометра (рис. 8, а) или индикаторного нормалемера (рис. 8, б).

а — зубомерный микрометр; б — индикаторный нормалемер; 1 — трубка; 2 — разрезная втулка; 3 — переставная губка; 4 — измерительная губка; 5 — плоская пружина; 6 — угловой рычаг; 7 — индикатор; W — длина общей нормали

Индикаторный нормалемер состоит из трубки 7, по которой может передвигаться втулка 2 с жестко закрепленной на ней переставной губкой 3. Подвижная губка 4 перемещается параллельно трубке 1 на плоских пружинах 5. Движение подвижной губки 4 через угловой рычаг 6, имеющий соотношение плеч 2:1, передается на индикатор 7. Разная величина плеч рычага 6 обеспечивает увеличение точности измерений индикатора в 2 раза. Отклонение длины общей нормали от номинального значения определяется как разность наибольшего и наименьшего показаний индикатора.

Сборка цилиндрических зубчатых передач.

Сборка зубчатых передач начинается со сборки составных зубчатых колес, если их установка предусмотрена техническими условиями. После этого проводится контроль основных параметров зубчатого зацепления, описанный ранее.

После сборки составных зубчатых колес и контроля их основных параметров переходят к установке зубчатых колес на вал и монтажу валов с установленными на них зубчатыми колесами в корпус с последующей проверкой собранной передачи.

Сборка составных зубчатых колес сводится к установке зубчатых венцов, изготовленных из дорогостоящих легированных материалов, на ступицу, изготовленную из конструкционной стали или из чугуна. Соединение зубчатого венца со ступицей осуществляется при помощи болтов или винтов.

Установка зубчатых колес на вал начинается с контроля соответствия геометрических размеров и формы посадочных мест требованиям чертежа, после чего устанавливают зубчатое колесо на вал, обеспечивая его фиксацию на валу за счет шпоночного, шлицевого или штифтового соединения. Стопорение зубчатого колеса на валу от осевого смещения осуществляется гайкой и шайбой, шайбой и винтом, стопорным кольцом, стопорным винтом с контргайкой.

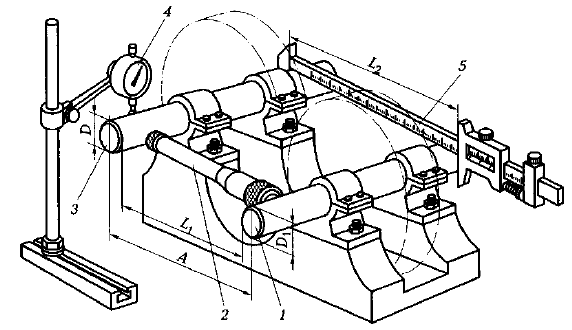

При монтаже валов с зубчатыми колесами в корпус необходимо, прежде всего, проверить расстояние между осями отверстий в корпусе. Межосевое расстояние можно измерить, пользуясь калибрами 1 и 3 и нутромером 2 или штангенциркулем 5 (рис. 9).

После проверки параллельности осей отверстий под валы передачи производят установку в корпус редуктора валов и подшипниковых опор.

Контроль качества сборки цилиндрической зубчатой передачи.

При контроле качества сборки цилиндрической зубчатой передачи проверке подвергаются параметры, характеризующие работоспособность и долговечность передачи — боковой зазор и контакт зубьев зубчатых колес.

Контроль бокового зазора в зубчатой передаче осуществляется различными способами (щупом, свинцовой проволочкой, прокатываемой между зубьями передачи, и косвенным методом), выбор которых зависит от конструкции передачи и ее размеров.

При помощи щупа боковой зазор проверяют, вводя щуп между боковыми поверхностями зубьев зубчатых колес. В этом случае толщина щупа будет соответствовать величине зазора между боковыми поверхностями зубьев.

При использовании свинцовой проволочки (при контроле зубчатых колес с модулем от 6 мм и более) ее прокатывают между различными зубьями колеса 3—4 раза и по толщине проволочки после прокатывания определяют величину бокового зазора в передаче (длина свинцовой проволочки должна быть равна длине зуба колеса).

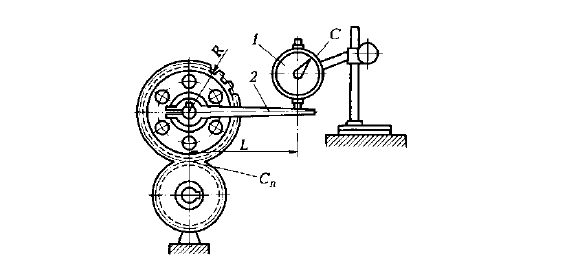

1 — индикатор; 2 — рычаг-поводок; Сп — боковой зазор; R — радиус начальной окружности проверяемого колеса; L — расстояние от оси вала до ножки индикатора; С — показания индикатора

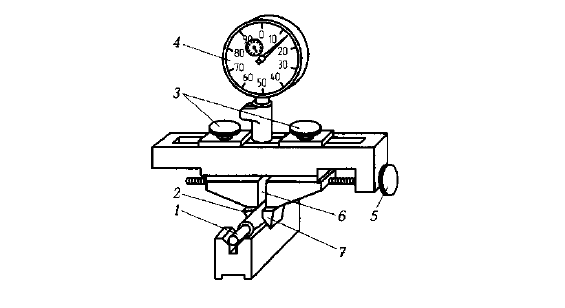

Проверку бокового зазора косвенным методом в передачах, у которых отсутствует свободный доступ к зубчатым колесам, производят при помощи рычага и индикатора часового типа (рис. 10). На валу ведущего зубчатого колеса закрепляют поводок 2 и стопорят ведомое зубчатое колесо. На корпус устанавливают стойку с закрепленным в ней индикатором 1, измерительный наконечник которого вводят в контакт с поводком 2, затем поворачивают ведущее зубчатое колесо сначала в одну сторону, а затем в другую, отмечая суммарную величину отклонения стрелки индикатора.

Величину бокового зазора рассчитывают, основываясь на показаниях индикатора, по формуле Сп = CR/L, где Сп — боковой зазор; С — показания индикатора; R — радиус начальной окружности проверяемого зубчатого колеса; L — расстояние от оси вала до измерительного наконечника индикатора.

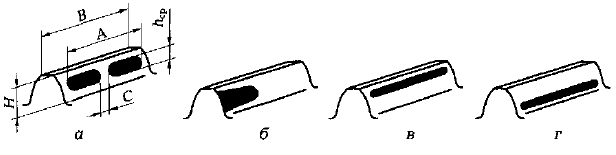

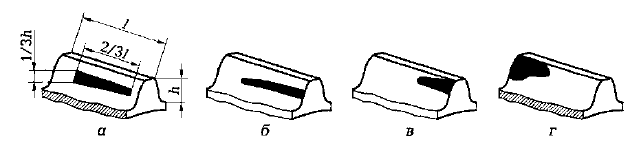

Контроль зубчатой передачи «на краску» осуществляется в целях определения качества сборки передачи. Зубья меньшего по диаметру зубчатого колеса покрывают слоем краски и проворачивают передачу на один оборот. По отпечаткам, оставшимся на зубьях сопряженного зубчатого колеса, судят о качестве сборки передачи, сравнивая их с эталонными отпечатками (рис. 11).

а — правильно; б — при перекосе осей; в — при увеличенном радиальном зазоре; г — при недостаточном радиальном зазоре; Н — высота зуба; В — длина зуба; А — длина пятна контакта; hcp — высота пятна контакта; С — расстояние между пятнами контакта

Сборка конических зубчатых передач.

Конические зубчатые колеса изготавливают с прямыми, тангенциальными (косыми) и криволинейными (круговыми) зубьями.

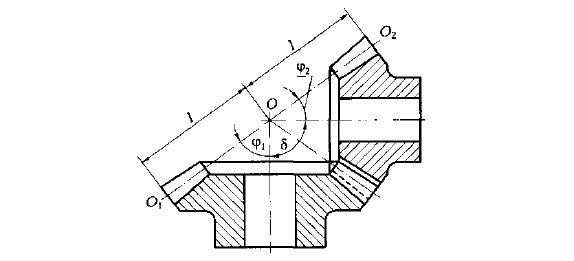

Основными параметрами, характеризующими коническую зубчатую передачу, являются межосевой угол δ, угол начального конуса φ, модуль зубчатого зацепления, число зубьев зубчатых колес передачи, длина 1 начальной образующей конуса передачи (рис. 12).

δ — межосевой угол; φ1, φ2 — углы начального конуса зубчатых колес конической зубчатой передачи; l — длина начальных образующих конических зубчатых колес передачи; ОО1 и ОО2 — начальные образующие зубчатых колес конической зубчатой передачи; О — точка пересечения осей зубчатой передачи

Технические требования, предъявляемые к конической зубчатой передаче, в основном аналогичны техническим требованиям, которым должны удовлетворять цилиндрические зубчатые передачи.

В качестве дополнительных, присущих только конической зубчатой передаче, технических требований следует отметить следующие: оси отверстий под установку зубчатых колес должны проходить через центр начальной окружности, лежать в одной плоскости и не иметь перекоса; угол пересечения валов конической зубчатой передачи должен соответствовать техническим условиям; предельное смещение вершин делительного конуса должно соответствовать допустимому осевому смещению колес, указываемому в технических условиях на сборку.

Сборка конической зубчатой передачи начинается с установки и закрепления зубчатых колес на валах, после чего производятся установка валов в корпус, регулирование и контроль качества сборки.

Установка и закрепление на валах конических зубчатых колес осуществляется так же, как и цилиндрических. Правильность установки на валу конического зубчатого колеса и наличие радиального биения определяют по расположению пятен контакта при зацеплении установленного конического зубчатого колеса с другим — эталонным зубчатым колесом.

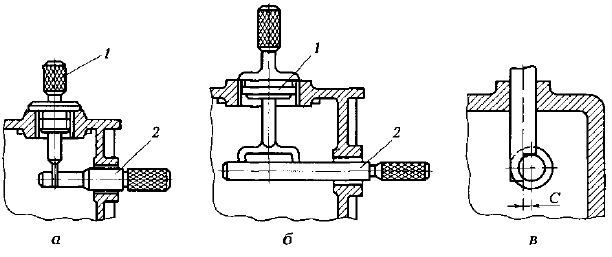

Установка валов с установленными на них коническими зубчатыми колесами в корпус производится только после того, как будет произведена проверка взаимного расположения осей отверстий под валы в корпусе. Эту проверку осуществляют при помощи калибров 1 и 2, которые устанавливают в отверстиях корпуса (рис. 13, а). Если оси отверстий взаимно-перпендикулярны, то калибр 1 свободно входит в отверстие калибра 2. Для контроля перпендикулярности осей отверстий под валы зубчатой конической передачи можно использовать другой способ (рис. 13, б). В этом случае оси отверстий считаются перпендикулярными, если лапка калибра 1 плотно, без просветов, по всей длине прилегает к образующей калибра 2. Перпендикулярность осей отверстий можно также проверить при помощи калибров со срезанными до оси концами (рис. 13, в). Если срезанные концы калибров плотно прилегают друг к другу, то оси отверстий взаимно-перпендикулярны. Плотность прилегания плоскостей калибров проверяют щупом.

а — с отверстием и штифтом; б — с лапкой и гладким; в — со срезанными концами; 1,2 — калибры; С — зазор

Регулирование собранной конической зубчатой передачи проводится в целях обеспечения плавности ее работы. В процессе регулирования корректируют боковой зазор между зубьями конических зубчатых колес до значения, заданного техническими условиями на сборку. Величину бокового зазора в процессе его регулирования контролируют щупом или с помощью свинцовых пластин. В передачах повышенной точности боковой зазор контролируют, используя индикатор часового типа.

Регулирование бокового зазора осуществляется за счет изменения положения зубчатых колес в осевом направлении. После установки конических зубчатых колес в положение, обеспечивающее необходимую величину бокового зазора, нужно зафиксировать это положение так, чтобы при последующих разборках и сборках узла положение не изменялось. Этого можно достигнуть двумя способами:

- подбором толщины регулировочных колец или прокладок, которые устанавливают между торцевыми поверхностями деталей зубчатого зацепления и сопрягаемых с ними деталей;

- перемещением конического зубчатого колеса при вращении регулировочных гаек.

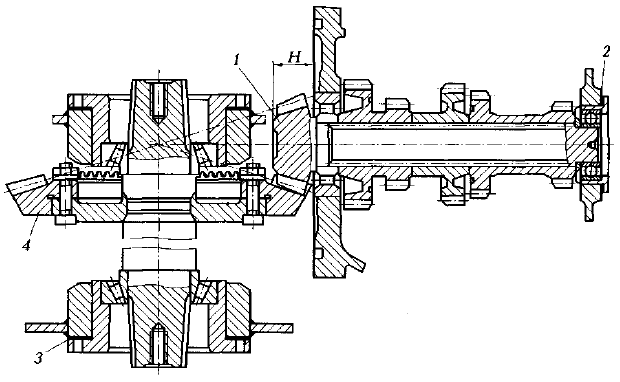

Регулирование бокового зазора в конической зубчатой передаче осуществляют следующим образом (рис. 14). Зубчатое колесо 1, расположенное на валу, устанавливают в корпус по координате Н, используя шаблон и изменяя толщину комплекта прокладок 2. Затем в отверстии корпуса монтируют вал с установленным на нем зубчатым колесом 4. В заключении на корпус устанавливают крышку, размещая между ней и корпусом комплект прокладок 3, толщина которых указывается в технических условиях на сборку. После этого проверяют величину бокового зазора в передаче и, в случае необходимости, изменяют толщину прокладок 2 и 3.

1,4 — зубчатые колеса; 2, 3 — комплекты прокладок; Н — координата первоначальной установки зубчатого колеса

В большинстве случаев при регулировании бокового зазора в конической зубчатой передаче возникает необходимость в одновременном регулировании подшипниковых опор с радиальноупорными подшипниками с коническими роликами.

В случае необходимости одновременного регулирования бокового зазора в конической зубчатой передаче и осевого зазора в подшипниковой опоре регулирование выполняется таким образом, чтобы при смещении ведомого зубчатого колеса 2 (рис. 15) осевой зазор в подшипниковых опорах оставался неизменным. При регулировании узла между корпусом редуктора и крышкой устанавливают комплекты прокладок 3 и 6, толщина которых должна обеспечивать заданный техническими условиями на сборку осевой зазор в подшипниковых узлах. После установки прокладок затягивают болты и гайки крепления крышек 4 и 5 к корпусу и проверяют плавность вращения вала и величину его осевого смещения. Закончив регулирование осевого зазора в подшипниковых узлах, необходимо обеспечить его постоянство при последующем регулировании бокового зазора в зацеплении зубчатых колес 1 и 2. Эти условия будут соблюдены, если обеспечить постоянство размера 1 между внешними торцами наружных колец подшипников качения. Постоянство размера 1 достигается при условии неизменной суммарной толщины прокладок, установленных под правую и левую подшипниковые опоры.

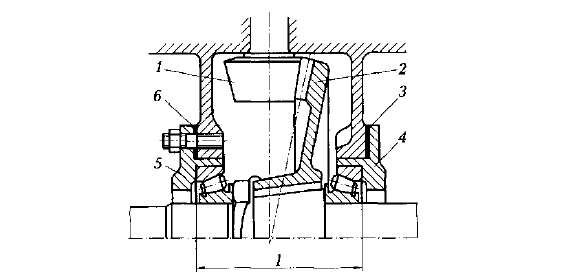

В процессе регулирования бокового зазора необходимо проверять соответствие его величины требованиям технических условий на сборку. Проверить боковой зазор в конической зубчатой передаче можно так же, как и в цилиндрической зубчатой передаче (щупом, свинцовой проволочкой или пластиной), или специальным приспособлением с индикатором часового типа (рис. 16). В этом случае при помощи индикатора 1 определяют величину бокового зазора в передаче, а индикатор 2 служит для определения торцевого биения конического зубчатого колеса 3 и осевого смещения вала 4, которое определяет величину бокового зазора в подшипниковых опорах передачи.

1,2 — индикаторы; 3 — коническое зубчатое колесо; 4 — вал

Контроль качества сборки конической зубчатой передачи.

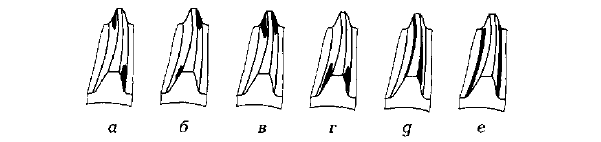

Комплексный контроль качества сборки конической зубчатой передачи осуществляется методом «на краску». Для этого тонкий слой краски наносят на два зуба каждого из колес передачи, причем зубья для нанесения краски следует выбирать так, чтобы между ними было возможно большее число чистых зубьев. После нанесения краски зубчатые колеса проворачивают в направлении работы передачи и по отпечаткам (пятнам контакта) судят о качестве сборки прямозубой конической передачи (рис. 17).

При контроле «на краску» гипоидных зубчатых колес отпечатки на зубьях ведомого зубчатого колеса отличаются по расположению пятен контакта от отпечатков на прямозубых зубчатых колесах (рис. 18).

Сборка червячных зубчатых передач.

Червячные передачи представляют собой зубчато-винтовые передачи и состоят из винта, называемого червяком, и червячного колеса, представляющего собой разновидность цилиндрического косозубого колеса.

По сравнению с цилиндрическими зубчатыми передачами с винтовым зубом, которые также обеспечивают передачу движения между валами с перекрещивающимися осями, червячные передачи имеют ряд преимуществ: начальный контакт зубьев происходит не по точке, а по линии; угол пересечения осей может быть каким угодно, но в большинстве случаев он составляет 90°; обод червячного колеса в отличие от обода цилиндрического косозубого колеса имеет вогнутую форму, что способствует увеличению длины линии контакта зубьев; червячные передачи работают плавно и бесшумно.

Существенным недостатком червячных передач является низкий КПД из-за больших сил трения, возникающих в передаче.

Резьба червяка может быть одно- и многозаходной, правой и левой. Угол подъема винтовой линии червяка соответствует углу подъема зубьев червячного колеса. В большинстве случаев применяют передачи, имеющие правое направление подъема винтовой линии и число заходов от одного до четырех. Червяки для червячных передач изготавливают из углеродистых конструкционных или легированных сталей с последующей термической обработкой до твердости 58…63 HRC.

Наибольшее распространение для изготовления червяков получили легированные стали марок 15Х, 20, 12ХН2, 12ХГТ, 20ХФ и углеродистые стали марок 40 и 45, которые закаливают до твердости 45…55 HRC. В большинстве случаев червяк изготавливают как единое целое с валом.

Выбор материала для изготовления червячного колеса зависит от скорости скольжения червяка по зубьям колеса. Так как условия смазывания червячной передачи весьма неблагоприятны и она имеет склонность к заеданию, венец червячного колеса изготавливают из бронзы, а в некоторых случаях, но значительно реже, из чугуна или из пластических масс. Центральную часть червячного колеса — ступицу в связи с высокой стоимостью бронзы изготавливают из стали или из чугуна. Для изготовления зубчатого венца применяют бронзы, обладающие высокими антифрикционными свойствами.

При серийном изготовлении червячные колеса выполняют биметаллическими, т.е. зубчатый венец получают методом центробежного литья в специальные формы, в которых предварительно устанавливают чугунную или стальную ступицу.

При небольших размерах червячных колес зубчатые венцы крепят к ступице винтами. При изготовлении зубчатого венца из полимерных материалов его закрепляют на ступице болтами. При этом зубчатый венец устанавливают между двумя металлическими дисками.

К червячным передачам предъявляют следующие технические требования:

- профиль и шаг зубьев червячного колеса и червяка должны совпадать;

- длина контакта зубьев червяка и червячного колеса должна составлять не менее 2/3 длины зуба;

- величина радиального и торцевого биения червячного колеса и червяка должна соответствовать точности передачи;

- межосевое расстояние должно соответствовать расчетным величинам и не выходить за пределы допусков, установленных для передачи заданной точности;

- оси валов должны совпадать с осями отверстий в корпусе и располагаться по отношению друг к другу под углом 90°;

- холостой ход червяка, т. е. угол поворота червяка при неподвижном червячном колесе, должен соответствовать точности передачи;

- при проверке работоспособности передачи она должна работать плавно и бесшумно;

- во время испытания передачи под нагрузкой температура подшипников в опорах передачи не должна превышать 60 °C.

Технологический процесс сборки червячной передачи предусматривает выполнение следующих операций:

- Сборка и установка на вал червячного колеса.

- Контроль межосевого расстояния.

- Общая сборка червячной передачи.

- Контроль качества сборки.

Сборка червячной передачи.

Сборка и установка на вал червячного колеса в большинстве случаев начинается с напрессовывания зубчатого венца на ступицу. Напрессовывание может осуществляться как в холодном, так и в горячем состоянии. Затем сверлят отверстия и нарезают в них резьбу под винты или под стопоры, которые после ввинчивания в отверстия раскернивают в целях предупреждения их самопроизвольного отвинчивания. После установки стопоров червячное колесо проверяют на радиальное биение. Установка червячного колеса на вал и его проверка осуществляются так же, как и при установке на вал цилиндрических зубчатых колес.

При установке колеса на вал с применением призматической шпонки ступицу колеса зажимают распорными втулками или крепят с обеих сторон гайками. Регулирование осевого положения червячного колеса на валу осуществляется в первом случае за счет установки компенсационных колец, а во втором — смещением гаек.

При сборке червячной передачи особенно важно обеспечить правильное зацепление червяка и червячного колеса. Это возможно только в тех случаях, когда угол скрещивания осей и межосевое расстояние соответствуют требованиям технических условий на сборку (если эти величины не указаны в технических условиях, то они должны соответствовать величинам, рекомендуемым для передач соответствующей точности и указываемым в справочной литературе).

При сборке червячной передачи также необходимо обеспечить совпадение средней плоскости червячного колеса с осью червяка и боковой зазор в передаче, соответствующий требованиям технических условий. Поэтому, прежде чем приступить к монтажу червяка и червячного колеса в корпус, необходимо проверить межосевое расстояние отверстий под их установку и взаимное расположение этих осей.

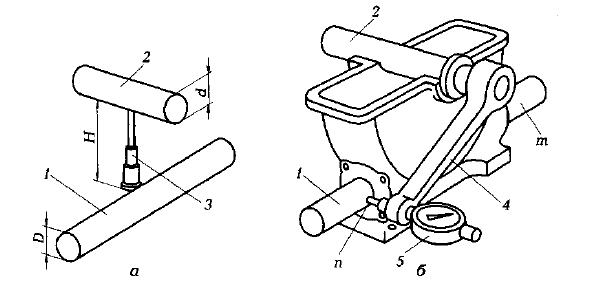

Проверка межосевого расстояния производится с помощью специальных, устанавливаемых в корпус эталонных валов 1 и 2 (рис. 19, а) микрометрическим нутромером 3. Межосевое расстояние определяют по формуле А = Н + (D + d)/2, где Н — расстояние между валами; D и d — диаметры валов.

Проверку угла скрещивания осей проверяют по схеме, приведенной на рис. 19, б. При помощи индикатора 5, установленного в рычаге 4, закрепленном на одном из валов, определяют отклонения положения второго вала в точках n и m. Полученный результат сравнивают с требованиями технических условий на сборку.

а — межосевого расстояния при помощи контрольных оправок (эталонных валов); б — угла скрещивания; 1,3 — эталонные валы; 3 — микрометрический нутромер; 4 — рычаг; 5 — индикатор; D,d — диаметры эталонных валов; Н — расстояние между валами; m, n — точки контроля

Общую сборку червячной передачи начинают с установки в корпус червячного колеса и напрессовывания на его вал подшипников. После этого производят напрессовывание подшипников на вал червяка и устанавливают его в корпус, закрывая подшипниковые опоры червяка и червячного колеса крышками. После установки червячного колеса и червяка в корпусе переходят к проверке их взаимного положения и его регулированию.

Контроль качества сборки червячной передачи.

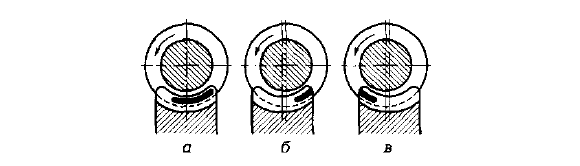

Осуществить контроль собранной червячной передачи на совмещение средней плоскости червячного колеса с осью червяка можно методом «на краску». В этом случае на поверхность зубьев червяка наносят тонкий слой краски и после его поворота по отпечаткам на зубьях червячного колеса судят об их взаимном расположении (рис. 20).

а — правильно; б, в — средняя плоскость червячного колеса смещена относительно оси червяка

Взаимное положение червяка и червячного колеса в корпусе редуктора можно оценить также при помощи шаблона-угольника, приложив его к торцевой поверхности червячнбго колеса и замерив величину зазора между полкой угольника и наружной поверхностью червяка. Шаблон сначала прикладывают с одной, а затем с другой стороны червячного колеса и по разности величин судят о совпадении средней плоскости червячного колеса с осью червяка.

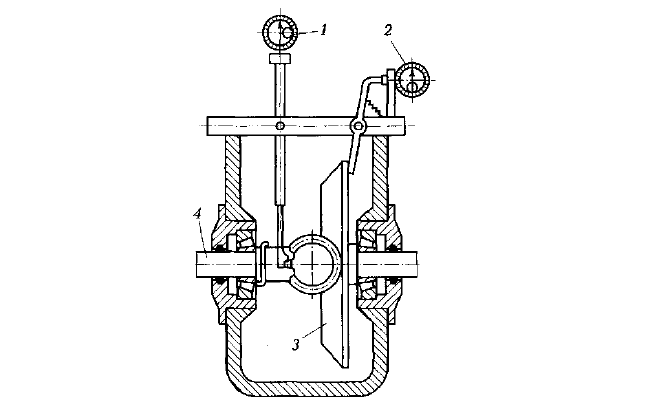

Наиболее точные результаты о взаимном расположении червячного колеса и червяка могут быть получены при помощи индикаторного приспособления, схема которого приведена на рис. 21.

Регулирование взаимного расположения червячного колеса относительно червяка осуществляется либо за счет установки компенсационных колец, либо осевым перемещением гаек, обеспечивающих крепление колеса на валу.

Боковой зазор в червячной передаче определяют, проворачивая червяк при неподвижном червячном колесе. Для определения величины бокового зазора на валах червяка и червячного колеса устанавливают рычаги, которые приводят в контакт с измерительными наконечниками индикаторов, установленных на стойках. По показаниям индикаторов определяют величину бокового зазора в передаче по формуле Сn = φL/3 600, где φ — угол поворота червяка; L — расстояние от оси червяка до измерительного наконечника индикатора.

Обкатка и испытание собранных зубчатых передач.

Обкатка зубчатых передач позволяет улучшить условия работы передачи (повышается КПД и уменьшается уровень шума) за счет приработки зубьев, которая заключается в выравнивании неровностей, имеющихся на их рабочих поверхностях.

Перед обкаткой необходимо проверить уровень масла в передаче.

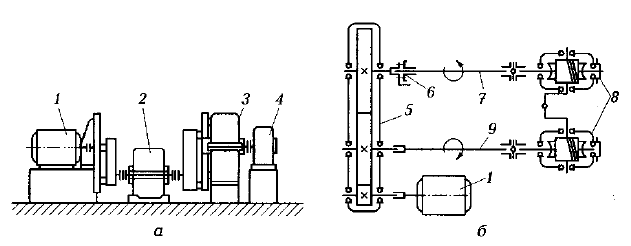

Обкатке подвергаются только те передачи, в которых устанавливают термически обработанные зубчатые колеса. Обкатка производится при подключении ведущего вала передачи к выходному валу электрического двигателя, при этом на ведомом валу создается нагрузка при помощи электрического или гидравлического тормозного устройства. Схема для обкатки редукторов с торможением приведена на рис. 22, а. Обкатка по этому методу требует больших энергетических затрат, поэтому более рационально использовать схему с замкнутым силовым контуром (рис. 22, б), что позволяет сократить затраты энергии на обкатку редуктора в 4—6 раз.

1 — электрический двигатель; 2 — испытываемый редуктор; 3 — стендовый редуктор; 4 — гидравлический тормоз; 5 — установочный редуктор; 6 — указатель вращающего момента; 7, 9 — торсионные валы; 8 — обкатываемый редуктор; -> — направление вращения валов

При обкатке зубчатых передач шум должен быть ровным, незначительным, без стука и периодического изменения тональности.

Уровень шума определяется шумомером и не должен превышать 85 дБ.

Испытания на холостом ходу проводят на нескольких режимах в зависимости от требований, предъявляемых к собранной передаче. Неответственные зубчатые передачи подвергают испытаниям на холостом ходу, обеспечивая вращение ее элементов в течение 2…3 ч при номинальной частоте. После этого проверяют зацепление «на краску» и определяют величину бокового зазора в контролируемой передаче.

Испытания под нагрузкой проводят в несколько этапов:

- обкатывают передачи приблизительно в течение 3…4 ч, постепенно увеличивая нагрузку до 25 % от номинальной. Затем передачу останавливают и осматривают зубья колес, удаляя при помощи шабера появившиеся надиры, нарушающие нормальную работу передачи. Далее нагрузку увеличивают до 50, а затем до 75 % от номинальной, производя обкатку в каждом случае в течение 3… 4 ч и удаляя надиры, появившиеся в процессе обкатки;

- нагрузку доводят до номинальной и обкатывают передачу в течение 1 …2 ч, оценивая уровень шума и контролируя состояние подшипниковых опор.