Фрикционными передачами называют устройства, в которых движение от ведущего звена к ведомому передается путем их соприкосновения и взаимного качения. Простейшая фрикционная передача состоит из двух колес-катков, одно из которых закреплено на ведущем валу, а другое — на ведомом. Колеса прижимаются друг к другу так, чтобы касательная сила сцепления была равна или превышала передаваемое усилие.

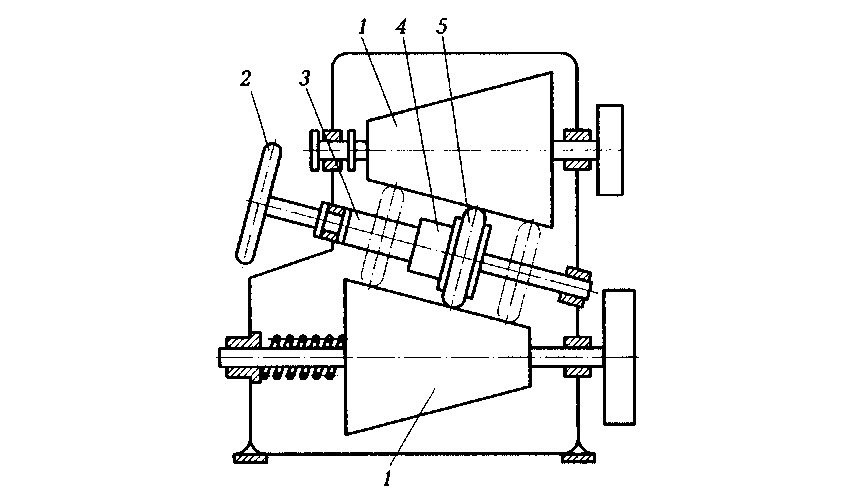

В зависимости от назначения различают фрикционные передачи с постоянным (нерегулируемым) и переменным (регулируемым плавно) передаточным отношением. Передачи с плавным бесступенчатым регулированием передаточного отношения называют вариаторами (рис. 1). Изменение величины передаточного отношения в этих передачах осуществляется следующим образом: фрикционное колесо 5 при помощи гайки 4 может перемещаться вдоль винта 3, приводимого в движение маховиком 2. При этом изменяются диаметры ведущего и ведомого конических барабанов 1 в месте их контакта с фрикционным колесом 5, а соответственно, и передаточное отношение передачи.

1 — конические барабаны; 2 — маховик; 3 — винт; 4 — гайка; 5 — фрикционное колесо

Передачи с постоянным передаточным отношением в зависимости от взаимного расположения осей ведущего и ведомого валов подразделяют на передачи с параллельными и пересекающимися осями. В зависимости от формы тела качения различают конические, цилиндрические и торцевые передачи.

Фрикционные передачи работают плавно и бесшумно, имеют простую конструкцию и достаточно точно передают движение. Наряду с этим фрикционные передачи обладают рядом существенных недостатков: передаваемая мощность, как правило, не превышает 20 кВт; КПД составляет менее 0,9; оказывают значительное давление на опоры.

Установка фрикционных катков на валу осуществляется так же, как и установка зубчатых колес.

Одной из разновидностей фрикционных передач являются различные тормозные устройства, предназначенные для уменьшения скорости или полной остановки исполнительного механизма.

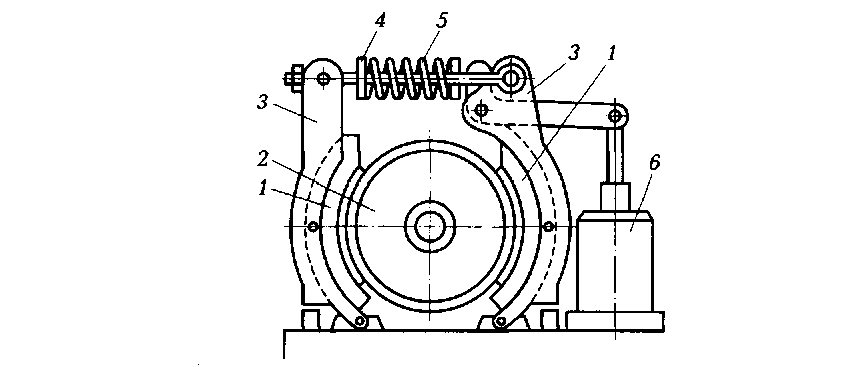

1 — тормозные колодки; 2 — тормозной диск; 3 — рычаг; 4 — тяга; 5 — пружина; 6 — электромагнит

Сборка тормозного механизма (рис. 2) начинается с входного контроля деталей, поступивших на сборку. Проверяют геометрические размеры и форму посадочных мест вала и тормозного диска 2 на соответствие требованиям чертежа, после чего диск устанавливают на вал, используя шпоночное соединение. Затем приступают к установке тормозных колодок 1 на осях в корпусе рычагов 3, предварительно закрепив на колодках при помощи клея или заклепок фрикционные накладки. На рычаги 3 устанавливают тяги 4 с пружинами 5 и механизмом регулирования усилия растяжения пружин. Рычаги в сборе устанавливают на основании тормозного устройства, соединяя их осями, которые раскернивают.

Испытание колодочных тормозов производят в целях регулирования хода якоря электромагнита 6 и усилия пружины 5. Регулирование пружины заключается в установлении такой ее длины, которая обеспечивала бы необходимую силу прижатия колодок тормозного устройства к тормозному диску 2. Усилие прижатия определяется тормозным моментом.