Узлы с направляющими должны отвечать следующим техническим требованиям:

- На поверхностях направляющих не должно наблюдаться задиров.

- Смазочные канавки на направляющих должны располагаться в определенных, указанных в технических условиях местах.

- Отклонение направляющих от прямолинейности должно находиться в пределах 0,01…0,05 мм на 1000 мм длины.

- Отклонение направляющих от параллельности в зависимости от назначения механизма должно составлять 0,01…0,05 мм на 1000 мм длины.

- Отклонение направляющих от перпендикулярности не должно превышать 0,01…0,02 мм на 1000 мм длины.

- Поверхности направляющих после их окончательной обработки должны иметь следующие параметры шероховатости Ra:

- для направляющих общего назначения — 1,25…0,63 мкм;

- для прецизионного оборудования — 0,04 мкм.

7. Плотность прилегания сопряженных деталей при контроле «на краску» должна обеспечивать не менее 25 контактных пятен на площади размером 25×25 мм.

8. При определении плотности прилегания направляющих при помощи щупа толщиной 0,04 мм он должен входить между сопрягаемыми поверхностями направляющих.

Детали с направляющими и детали, сопрягаемые с ними, поступают на сборку, как правило, в обработанном виде и требуют только окончательной отделки (и то не во всех случаях).

Основной задачей слесаря-сборщика является доводка направляющих до требуемой точности. Кроме того, слесарь должен установить механизм с направляющими в строго определенном положении.

Таким образом, монтаж сборочных единиц с поступательно движущимися частями сводится к отделке поверхностей направляющих, пригонке по ним сопрягаемых деталей и регулированию зазоров в соединении.

Исключение составляют накладные направляющие, которые изготавливают отдельно от базовой детали. При использовании таких направляющих требуется их предварительная установка на станину, и только после этого приступают к выполнению отделочных и пригоночных работ.

Установка накладных направляющих.

Прежде чем приступить к установке накладных направляющих, необходимо проверить соответствие присоединительных размеров направляющих и корпусной детали требованиям чертежа или технических условий на сборку. После контроля присоединительных размеров на накладных направляющих сверлят отверстия под крепежные винты, предварительно разметив их центры. В верхней части отверстий выполняют зенковку под потайные головки винтов крепления. Затем накладные направляющие устанавливают на корпусную деталь, фиксируя их положение при помощи струбцин, и сверлят отверстия под резьбу в корпусной детали (в этом случае направляющие с предварительно просверленными отверстиями используют в качестве кондуктора). Просверлив отверстия в корпусной детали, в них нарезают резьбу. Накладные направляющие устанавливают на корпусную деталь, и закрепляют винтами. После установки накладных направляющих проверяют их отклонение от прямолинейности, параллельности и плоскостности.

Отделка направляющих.

В слесарно-сборочных работах широкое применение находит отделка направляющих методом шабрения, так как этот метод обеспечивает наиболее высокую точность поверхностей направляющих независимо от их длины и формы. Шабрение коротких направляющих обычно не вызывает сложностей, так как осуществляется с использованием традиционных методов.

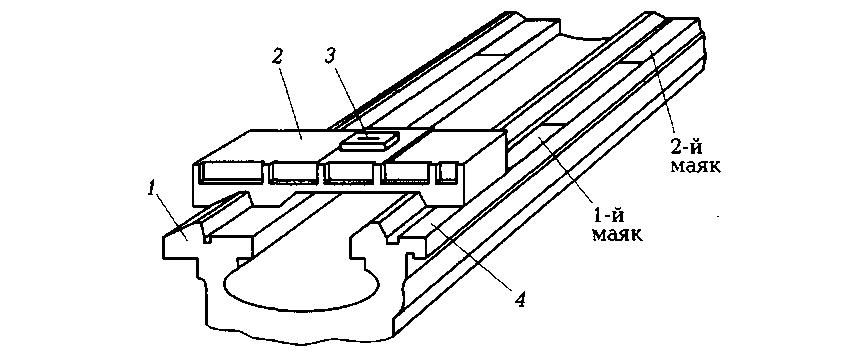

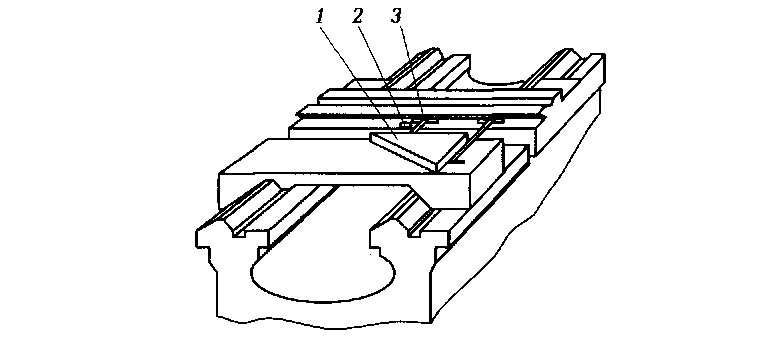

При шабрении длинных направляющих применяют плиты и линейки, а шабрение производят по так называемым маякам (рис. 1). Сущность шабрения по маякам заключается в том, что на рабочей поверхности направляющих шабрят, контролируя по плите 2, небольшой участок, размер которого несколько превышает размер контрольной плиты. Контроль шабрения осуществляют методом «на краску». После выполнения шабрения на поверхности плиты 2 устанавливают уровень 3, который не должен показывать отклонения от горизонтальности ни в продольном, ни в поперечном направлении. Маяки шабрят на обоих концах направляющих 1 и 4.

1, 4 — направляющие каретки; 2 — плита для контроля шабрения; 3 — уровень

Если для контроля качества шабрения вместо плиты применяют поверочную линейку, то маяки выполняют по всей длине направляющих таким образом, чтобы расстояние между соседними маяками не превышало длины поверочной линейки. Следует отметить, что чем ближе друг от друга расположены маяки, тем выше качество отделки направляющих. При шабрении по маякам их положение контролируют относительно соседних, используя поверочную линейку и уровень, что обеспечивает возможность выведения всех маяков на одну прямую, расположенную горизонтально. В дальнейшем маяки служат базовыми поверхностями при обработке участков направляющих между ними.

Шабрение направляющих по маякам выполняют следующим образом. На поверочную плиту наносят тонкий слой краски и устанавливают на направляющие с одного из их краев, а затем снимают. По полученным отпечаткам краски производят шабрение маяков на одной из сторон направляющих, контролируя качество шабрения методом «на краску». Обработка направляющих ведется до тех пор, пока при их контроле не будет наблюдаться 25 контактных пятен, расположенных равномерно в квадрате с размерами сторон 25×25 мм. После выполнения отделки первого маяка проверяют его горизонтальность в продольном и поперечном направлениях, устанавливая на маяк поверочную плиту и уровень.

После обработки первого маяка переходят к обработке второго на другом краю направляющих, осуществляя эту обработку в той же последовательности. Обработав два базовых маяка, проверяют, используя поверочную линейку и уровень, их взаимное положение (маяки должны находиться в одной горизонтальной плоскости). Между двумя пришабренными маяками обрабатывают третий маяк, проверяя его положение относительно двух ранее обработанных. Шабрение маяков продолжают до тех пор, пока поверхность направляющих не будет обработана полностью.

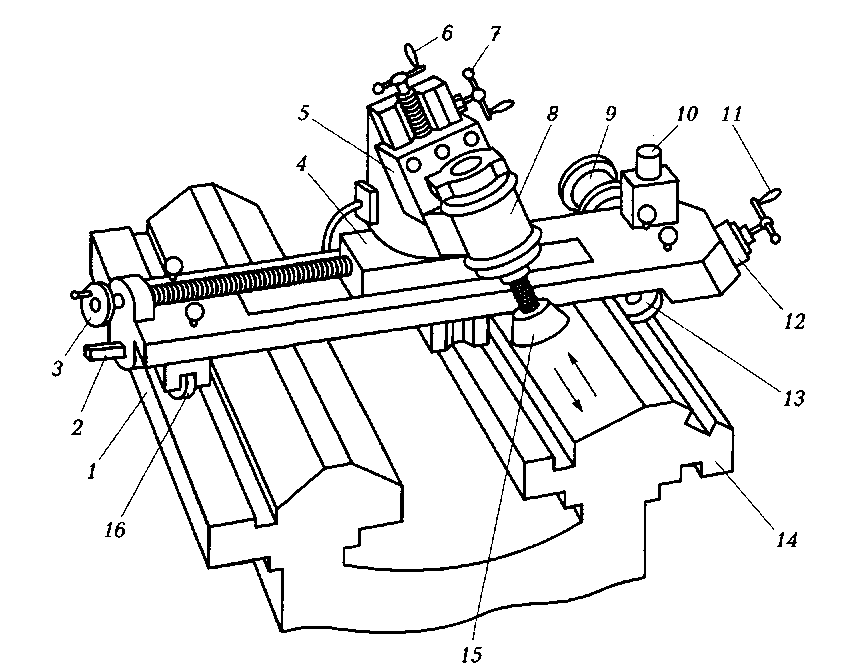

Для снижения трудоемкости работ при отделке направляющих, главным образом накладных, для станков нормальной точности возможно применение шлифования вместо шабрения. Шлифование направляющих выполняют, используя универсальные приспособления (рис. 2).

1 — рама; 2 — направляющий валик; 3 — маховик; 4 — стойка; 5 — суппорт; 6, 7, 11 — маховики; 8, 9 — электрические двигатели; 10 — переключатель; 12 — стакан; 13, 16 — ролики; 14 — станина; 15 — шлифовальный круг

Приспособление устанавливают на направляющие станины 14, по которым оно может перемещаться на роликах 13 и 16, установленных в специальных стойках, которые закреплены в нижней части рамы 1. В центральной части рамы расположен продольный паз, в котором находится направляющий валик 2. По направляющему валику маховиком 3 перемещается стойка 4 с установленным на ней поворотным суппортом 5. На суппорте расположен электрический двигатель 8 со встроенным шпинделем. На шпинделе установлен шлифовальный круг 15. Подъем, опускание и поворот шпинделя осуществляются при помощи винтовых передач, приводимых в действие от маховиков 6 и 7. С обратной стороны рамы смонтирован электрический двигатель 9 с червячной передачей, которая приводит в движение ролик 13 и обеспечивает перемещение рамы 1 с шлифовальным кругом 15 по направляющим станины 14, производя шлифование направляющих. На верхней части рамы установлен переключатель 10 для регулирования скорости перемещения приспособления по обрабатываемой поверхности направляющих станины. На торцевой стороне рамы справа имеется выступ с отверстием, в которое запрессован стакан 12 с ходовым винтом, обеспечивающим подъем и опускание рамы при шлифовании. Ходовой винт приводится в движение маховиком 11.

Контроль направляющих.

Направляющие проверяют на соответствие плоскостности, параллельности и перпендикулярности их поверхностей требованиям технических условий на сборку. Кроме того, направляющие проверяют на правильность геометрической формы.

Контроль геометрической формы фасонных направляющих (призматических, типа «ласточкин хвост» и V-образных) производят с помощью угломеров, шаблонов или специальных фасонных плит. При применении для контроля направляющих фасонных плит используется метод «на краску», а при применении шаблонов — метод «световой щели».

Контроль плоскостности направляющих осуществляется с помощью контрольных плит методом «на краску» или методом «световой щели». В первом случае проверку производят по числу пятен контакта на поверхности размером 25×25 мм. При контроле отклонения от плоскостности по методу «световой щели» пользуются щупом для количественной оценки этого отклонения.

Контроль прямолинейности поверхностей направляющих осуществляют методами, которые можно подразделить на две группы: определение угловых отклонений отдельных участков проверяемой поверхности от эталонной прямой при помощи уровня и определение линейных отклонений от эталонной прямой.

Для определения отклонений от прямолинейности применяют линейки с расстоянием между опорами 250; 500 и 1000 мм и уровни с ценой деления 0,04…0,06 мм на 1000 мм длины. Наиболее распространен контроль при помощи поверочных линеек, но использование в процессе контроля уровня обеспечивает более высокую точность измерений.

Хорошие результаты также дает контроль прямолинейности с использованием струны и инструментального микроскопа. Отклонение направляющих от прямолинейности в этом случае выполняют, закрепляя один конец струны точно по середине направляющей на одном её конце. Второй конец струны пропускают через блок кронштейна, установленного точно по середине направляющей с другой ее стороны. Натяжение струны обеспечивается за счет груза, который подвешивают к свободному концу струны, пропущенному через блок кронштейна. Микроскоп устанавливают на направляющие так, чтобы струна совпала с осью шкалы окуляра, и перемещают его вдоль направляющих. Отклонение направляющей от прямолинейности определяют по шкале окуляра микроскопа по величине смещения струны относительно оси шкалы.

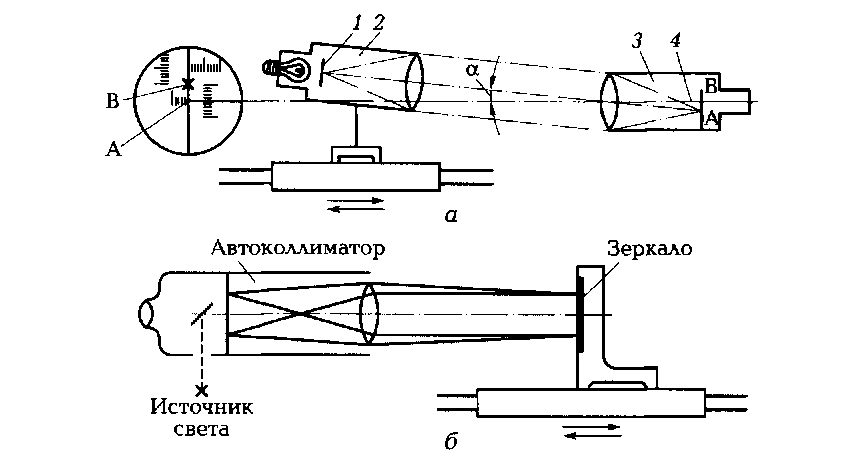

Наиболее сложным методом контроля прямолинейности, обеспечивающим высокую точность, является коллимационный метод контроля. Применяют этот метод при контроле прямолинейности направляющих крупногабаритного оборудования.

Коллимационная установка (рис. 3, а) состоит из коллиматора 2 и зрительной трубы 3. Коллиматор устанавливают на подвижной части узла с направляющими, а зрительную трубу, через которую наблюдают за коллиматором — на неподвижной. Коллиматор посылает вдоль направляющей пучок света, несущий изображение шкалы 1, помещенной в фокальной плоскости. Пучок света попадает в объектив зрительной трубы, в фокальной плоскости которой помещена визирная сетка 4, наблюдаемая через окуляр. Если оптическая ось коллиматора смещена относительно оптической оси зрительной трубы, то световые лучи входят в линзу зрительной трубы под некоторым углом. Смещение, равное отрезку АВ, пропорционально углу отклонения светового луча коллиматора. При перемещении подвижного узла по направляющим в случае их отклонения от прямолинейности будут наблюдаться указанные смещения. По величине смещения оптической оси коллиматора относительно визирной сетки зрительной трубы оценивают отклонение направляющих от прямолинейности. Измерения ведут непрерывно в течение всего времени перемещения подвижного узла.

1 — шкала; 2 — коллиматор; 3 — зрительная труба; 4 — визирная сетка; АВ — смещение изображения;

α — угол отклонения светового луча

Если коллиматор закрепить на направляющих станины, а на подвижной части поместить плоское зеркало, то длина оптического рычага удвоится, и, соответственно, увеличится точность измерения. Такую установку называют автоколлимационной.

Контроль прямолинейности направляющих с помощью автоколлиматора осуществляют следующим образом (рис. 3, б). Плоское зеркало, укрепленное на перемещающейся части узла с направляющими, отражает пучок света, посылаемого автоколлиматором. В случае углового смещения зеркала происходит смещение изображения. Измерения также ведут непрерывно в процессе перемещения подвижной части узла с направляющими.

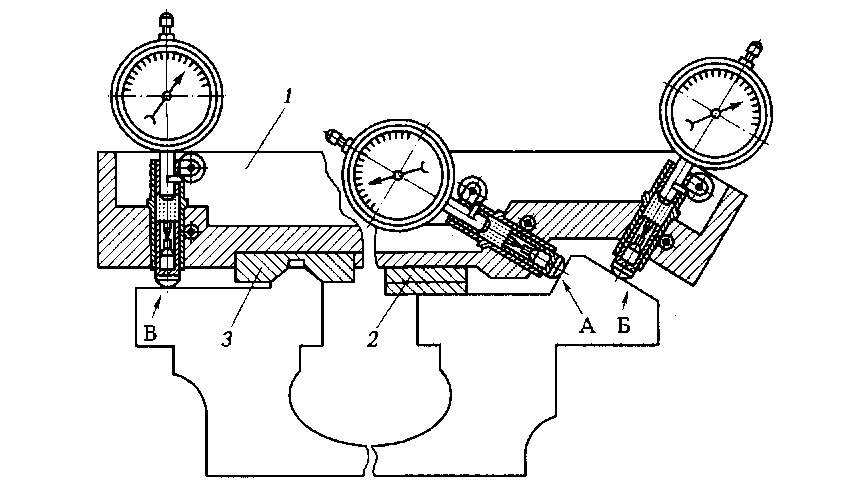

Контроль параллельности поверхностей направляющих (рис. 4) осуществляется следующим образом. Каретку 1 специального приспособления устанавливают опорными поверхностями 2 и 3 на направляющие.

Контроль параллельности производится по показаниям отсчетных устройств индикаторов, которые касаются своими измерительными наконечниками проверяемых направляющих в точках А, Б и В.

1 — каретка; 2, 3 — опорные поверхности; А, Б и В — точки проверки направляющих

Контроль перпендикулярности поверхностей направляющих производится, как правило, при помощи угольников, размер и конструкция которых зависят от расположения контролируемых поверхностей.

В тех случаях когда угольник не пригоден для контроля, применяют специальные приспособления. Например, перпендикулярность поверхностей направляющих станины проверяют специальной ползушкой с угольником и индикатором. Ползушку плотно прижимают к проверяемой поверхности, а закрепленный на ней индикатор вводят в контакт с полкой контрольного угольника (рис. 5). Угольник 1 помещают на специальную подставку, устанавливая одну из его полок параллельно направляющим станины. При перемещении ползушки 3 измерительный наконечник индикатора 2 будет скользить по полке угольника 1, показывая величину отклонения направляющих от перпендикулярности.

1 — угольник; 2 — индикатор; 3 — ползушка

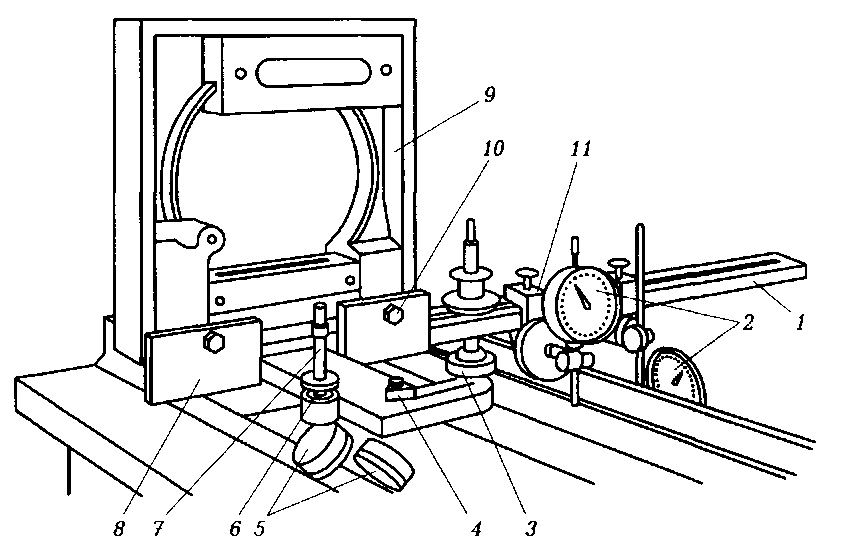

Комплексные методы контроля применяют для одновременной проверки прямолинейности, параллельности и спиральной изогнутости поверхностей направляющих, используя универсальное приспособление — мостики.

Универсальный мостик (рис. 6) состоит из основания 1 Т-образной формы с четырьмя опорами 5 и дополнительной опорой 3. Две из четырех опор 5 можно перемещать в вертикальном направлении по направляющим колонкам 7, закрепляя их в нужном положении гайкой 6. Две другие опоры 5 перемещаются в горизонтальном направлении вдоль направляющих по пазам и фиксируются в заданном положении гайками 4. В зависимости от расстояния между направляющими опоры 5 могут раздвигаться. Опора 3 может перемещаться в двух направлениях: горизонтальном и вертикальном. На колодке 8, закрепленной на основании, устанавливают рамный уровень 9 и закрепляют его винтами 10. В специальных устройствах 11 устанавливают индикаторы 2, положение которых регулируется.

1 — основание; 2 — индикаторы; 3 — дополнительная опора; 4, 6 — гайки; 5 — основные опоры; 7 — направляющая колонка; 8 — колодка; 9 — рамный уровень; 10 — винт; 11 — устройство для установки индикатора

После контроля параметров направляющих приступают к выполнению пригоночных работ.

Пригонка направляющих и сопряженных с ними частей.

Пригонка — операция весьма трудоемкая. Поэтому для облегчения этой операции и упрощения регулирования зазоров между сопрягаемыми поверхностями направляющих применяют различные регулировочные устройства — компенсаторы, изготавливаемые в виде планок прямоугольного или косоугольного сечения и клиньев с уклоном от 1:100 до 1:40. В процессе регулирования планки и клинья перемещают в продольном направлении и закрепляют в установленном (для обеспечения заданного зазора) месте с помощью винтов. Регулировочные планки и клинья устанавливают, как правило, с незагруженной стороны направляющих. Необходимо, чтобы после регулирования узлы, сопрягаемые с направляющими, перемещались свободно, но в то же время должна быть полностью исключена возможность опрокидывания узла или его отрыва oт направляющих. Эти условия обеспечиваются при использование компенсаторов.

Сборка узлов с плоскими направляющими.

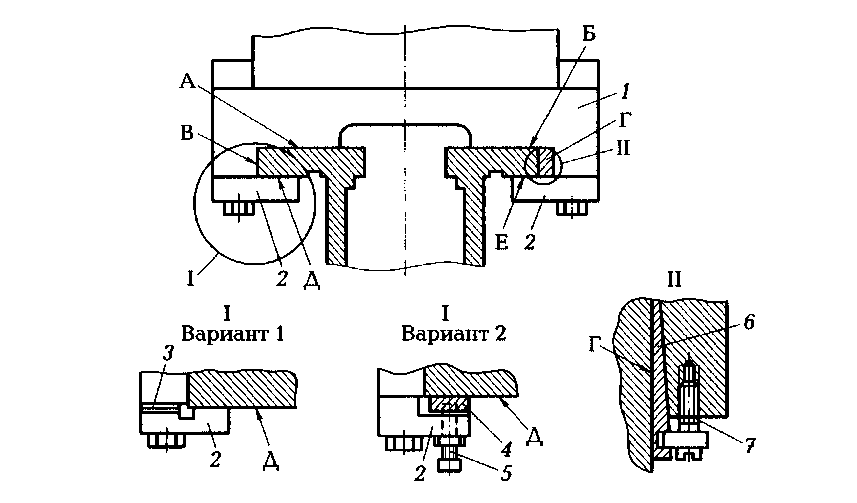

Прежде чем приступить к сборке узлов с плоскими направляющими (рис. 7), проверяют их соответствие техническим условиям на сборку. После проверки на направляющие устанавливают ползун 1 таким образом, чтобы он мог свободно перемещаться по ним, опираясь на поверхности А и Б, которые направляют ползун в горизонтальной плоскости. В вертикальной плоскости ползун направляется поверхностями В и Г. В целях предупреждения опрокидывания ползуна в конструкции предусмотрены планки 2, которые опираются на поверхности Д и Е. Для того чтобы обеспечить свободное перемещение ползуна в сопряжениях по поверхностям В, Г, Д и Е, необходимо создать зазоры. Эти зазоры не должны быть большими так как это может привести к опрокидыванию ползуна при его движении по направляющим (размер зазоров указывается в сборочных чертежах или в технических условиях на сборку). Заданную точность зазоров можно выдержать только в том случае, если; отклонение от параллельности поверхностей А и Д или Б и Е составляет не более 0,02 мм на 1000 мм длины направляющих.

Заданный зазор может быть получен за счет установки прокладок 3 (узел I, вариант 1). Удобнее при сборке этого узла использовать регулируемую прокладку 4 (вариант 2). Прокладку прижимают до отказа при помощи винта 5, после чего винт отпускают в зависимости от шага резьбы и требуемой величины зазора на 1 /4—1/2 оборота и стопорят контргайкой.

Регулирование зазора по плоскостям В и Г соединения осуществляется при помощи клина (узел II). Зазор регулируют при помощи винта 7.

При сборке узла с направляющими необходимо вначале пришабрить поверхности направляющих, обеспечивая параллельность нижних (Д и Е) поверхностей верхним (А и Б), а затем пришабрить боковые поверхности В и Г, обеспечивая их перпендикулярность верхним (А и Б) и нижним (Д и Е) поверхностям направляющих. После обработки поверхностей направляющих на них устанавливают ползун 1, закрепляя на нем планки 2, разместив предварительно между направляющими и планками прокладки и клинья. После сборки проверяют плавность перемещения ползуна относительно направляющих.