Регулирование — процесс выведения оборудования в положение, предусмотренное проектом. Положение оборудования регулируют в плане, по высоте и в горизонтальной и вертикальной плоскостях.

Регулирование положения оборудования в плане.

Регулирование положения оборудования в плане осуществляется сначала предварительно, а затем окончательно.

Предварительное регулирование положения оборудования в плане осуществляется за счет совмещения отверстий в опорной части оборудования с отверстиями, предварительно выполненными в фундаменте. Такое регулирование производится по предварительно установленным в отверстия фундамента болтам.

Окончательное регулирование положения оборудования в плане связано с выведением оборудования в проектное положение, для чего используют подъемные механизмы, домкраты или специальные монтажные приспособления.

Для контроля положения оборудования при его выверке в плане используют метод натянутой струны, оптические методы, нивелирование, а также непосредственный контроль линейных размеров.

Для реализации этих методов контроля применяют специальные инструменты и приборы, шаблоны, центровочные и некоторые другие приспособления, которые обеспечивают контроль отклонений от перпендикулярности, параллельности и соосности.

Регулирование положения оборудования по высоте.

Регулирование по высоте необходимо в тех случаях, когда оборудование устанавливается в технологических линиях и кинематически связано с другим оборудованием.

В качестве контрольных баз при регулировании оборудования по высоте служат специальные площадки на корпусных деталях, исполнительные поверхности узлов оборудования, например поверхности валов или направляющих, установочные (опорные) поверхности.

Точность установки контролируют методами нивелирования или контроля линейных размеров от промежуточной базы до ранее установленного оборудования.

Регулирование положения оборудования в горизонтальной и вертикальной плоскостях.

Такое регулирование выполняют, используя для контроля положения оборудования уровни, отвесы и теодолиты.

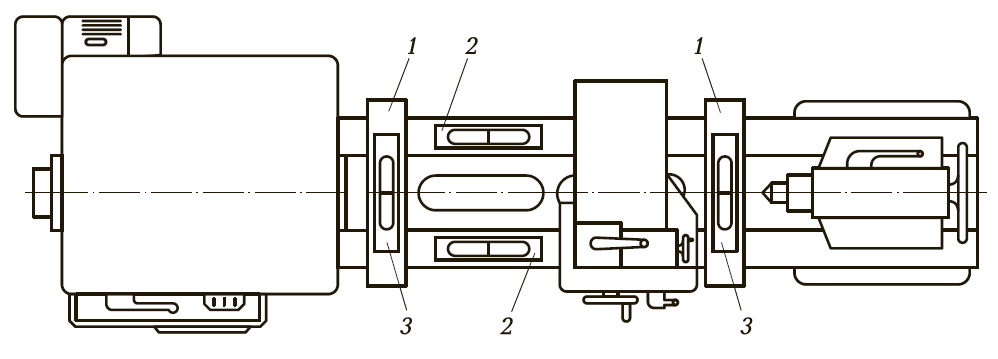

При проверке положения оборудования, например токарного станка (рис. 1), на направляющие станины устанавливают уровень 2 и по отклонению воздушного пузырька от нулевого положения определяют горизонтальность направляющих в продольном направлении, затем на направляющие станины около передней и задней бабок устанавливают измерительные мостики 1 с уровнями 3 и по положению воздушного пузырька уровней относительно нулевой отметки оценивают горизонтальность направляющих в поперечном направлении.

По результатам контроля производят регулирование положения оборудования в горизонтальной и вертикальной плоскостях. Особенности регулирования зависят от способа опоры оборудования на фундамент.

Регулирование положения оборудования, устанавливаемого со сплошной опорой на подливку, осуществляется с применением различных опорных элементов, которые следует устанавливать как можно ближе к фундаментным болтам. Как правило, эти элементы располагаются в тех местах, где расположены ребра жесткости или перегородки опорной части оборудования. Если давление от массы оборудования на опорную поверхность распределяется неравномерно, то опорные элементы следует располагать в тех местах, где действующие нагрузки максимальны.

Число опорных элементов при выверке положения оборудования должно быть минимальным, но при этом должен быть выполнен ряд условий:

- обеспечение устойчивого положения оборудования в процессе предварительного закрепления и подливки;

- отсутствие прогиба в опорных частях оборудования под воздействием его массы или усилий предварительного затягивания фундаментных болтов.

При таком регулировании применяют отжимные регулировочные винты, установочные гайки, винтовые домкраты, комплекты металлических прокладок.

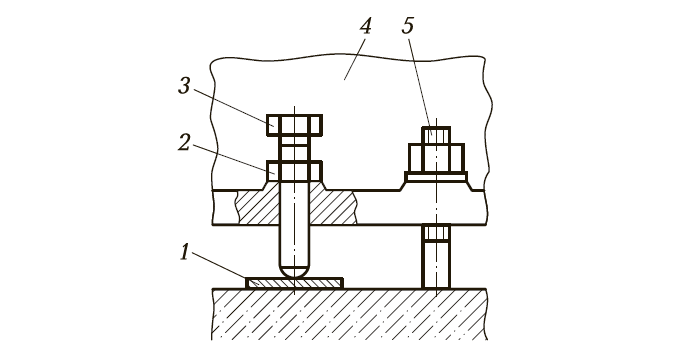

Регулирование положения оборудования при помощи регулировочных винтов производится следующим образом (рис. 2). На фундаменте размещают опорные пластины 1 в соответствии с расположением отжимных винтов 3 в опорной части оборудования 4. Места расположения опорных пластин на фундаменте должны быть тщательно выровнены в вертикальной плоскости (отклонение не должно превышать 10 мм на 1 м длины опорной поверхности).

1 — опорная пластина; 2 — контргайка; 3 — отжимной винт; 4 — устанавливаемое оборудование; 5 — фундаментный болт

При опускании оборудования на место установки регулировочные винты, установленные в его опорной части, должны выступать на одинаковую величину в пределах 10…30 мм. Положение оборудования регулируют поочередно всеми регулировочными винтами, добиваясь необходимого его положения в горизонтальной и вертикальной плоскостях, при этом отклонения не должны превышать 3 мм на 1000 мм длины опорной поверхности. Плотность прилегания регулировочных винтов к опорным пластинам при окончании выверки контролируется щупом толщиной 0,1 мм и их положение должно быть в обязательном порядке зафиксировано контргайками 2.

После окончания процесса регулирования необходимо произвести затяжку фундаментных болтов 5, произвести подливку оборудования бетонной смесью, а регулировочные винты и контргайки удалить. Отверстия под регулировочные винты закрывают винтовыми пробками или заливают бетонной смесью и покрывают краской, обеспечивая предупреждение попадания масла и других, разъедающих бетон веществ на фундамент.

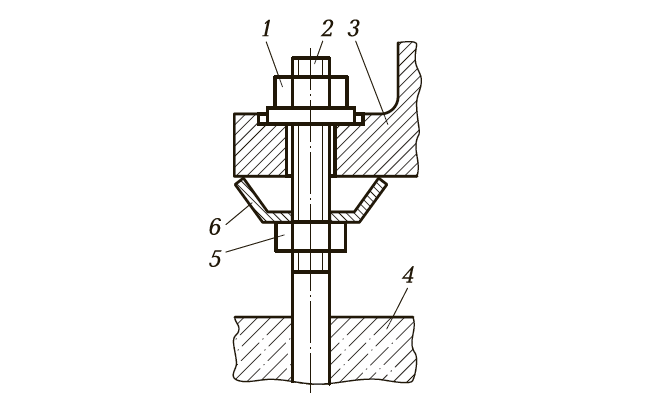

Регулирование положения оборудования регулировочными гайками выполняется с использованием предварительно установленных фундаментных болтов 2 (рис. 3), которые должны иметь увеличенную по длине (приблизительно до шести диаметров) резьбовую часть. Выверка положения оборудования на регулировочных гайках 5 производится с использованием упругих элементов, которые представляют собой тарельчатые пружины 6 либо плоские резиновые или пластмассовые шайбы.

1 — крепежная гайка; 2 — фундаментный болт; 3 — оборудование; 4 — фундамент; 5 — регулировочная гайка; 6 — тарельчатая пружина

Регулировочные гайки с упругими шайбами располагают на фундаментных болтах 2, предварительно установленных в фундаменте 4 так, чтобы верхняя часть упругого элемента была выше предполагаемой высоты опорной поверхности примерно на 2… 3 мм. После установки оборудования 3 на упругие элементы его положение регулируют за счет перемещения гаек вместе с упругими элементами. Окончательное регулирование осуществляется деформированием упругих элементов крепежной гайкой 1. После регулирования положения оборудования и его закрепления производят подливку бетонной смесью.

Регулирование положение оборудования может быть осуществлено регулировочными гайками по схеме, приведенной на рис. 4, без использования упругих элементов.

1 — оборудование; 8 — фундаментный болт; 3 — крепежная гайка; 4 — регулировочная гайка; 5 — фундамент

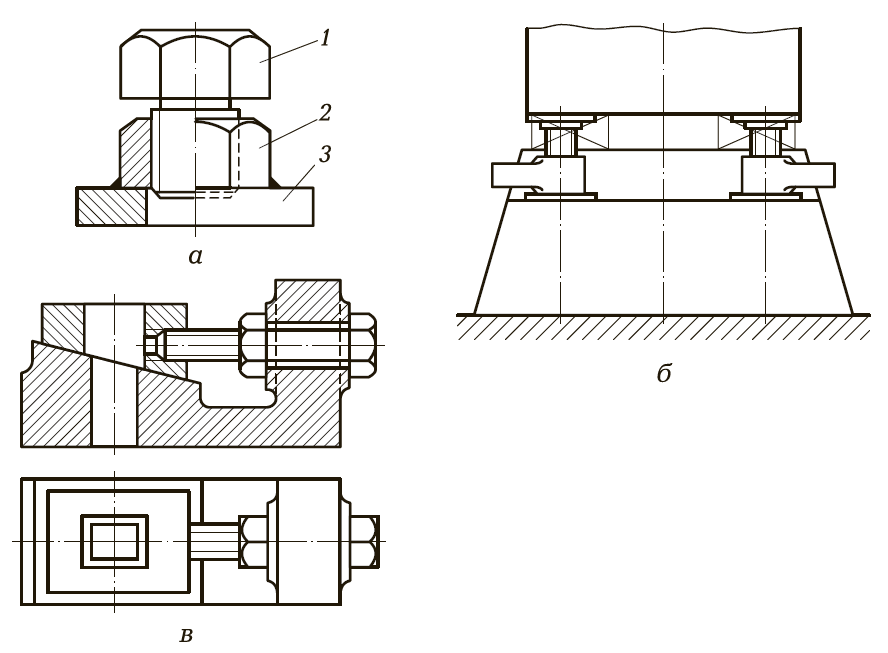

Регулирование положения оборудования с помощью винтовых приспособлений производится с использованием винтовых опор (рис. 5, а), винтовых домкратов (рис. 5, б), регулируемых клиновых прокладок, опорных регулировочных башмаков (рис. 5, в) и некоторых других устройств.

а — винтовая опора: 1 — болт; 2 — гайка; 3 — пластина; б — винтовые домкраты; в — опорный регулировочный башмак

Регулировочные устройства размещают на предварительно подготовленном фундаменте и с их помощью производят предварительное регулирование положения оборудования по высоте с точностью до 1 мм, используя нивелир и рейку. После этого при помощи тех же регулировочных устройств производят окончательное регулирование оборудования, контролируя его положение поверочной линейкой и уровнем, как это было описано ранее. Затем затягивают гайки фундаментных болтов и производят подливку оборудования бетонной смесью, предварительно выгородив установочные устройства. После застывания бетонной смеси регулировочные устройства удаляют, затягивают гайки фундаментных болтов и заполняют оставшиеся ниши бетонной смесью.

Регулирование положения оборудования на комплектах регулировочных пластин применяют в случаях, когда использование других методов регулирование не представляется возможным.

Число пакетов и их расположение под опорной поверхностью оборудования выбирают таким образом, чтобы пакеты было удобно устанавливать и чтобы пакеты обеспечивали устойчивое положение оборудования при его временном закреплении до подливки бетонной смесью. Обычно таким требованиям удовлетворяют четыре пакета прокладок.

Пакеты состоят из стальных или из чугунных прокладок щиной 0,5…5 мм. Установка оборудования на проектную высоту и регулирование его положения осуществляются за счет подбора пакетов соответствующей толщины при подготовке оборудования к предварительному закреплению.