Опиливание — операция по удалению с заготовки слоя материала при помощи режущего инструмента: напильника, надфиля или рашпиля. Целью этой операции является придание заготовке заданных формы и размеров, а также шероховатости поверхности. В большинстве случаев опиливание производится после рубки и резки металла ручной слесарной ножовкой, а также при сборочных и ремонтных работах для пригонки детали по месту.

Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность размеров до 0,05 мм, а в отдельных случаях и более высокую. Припуск на обработку напильником, т. е. разница между номинальным размером детали и размером заготовки для ее получения, составляет 1… 1,5 мм.

Инструменты для обработки опиливанием выбирают в зависимости от формы обрабатываемой поверхности и материала заготовки.

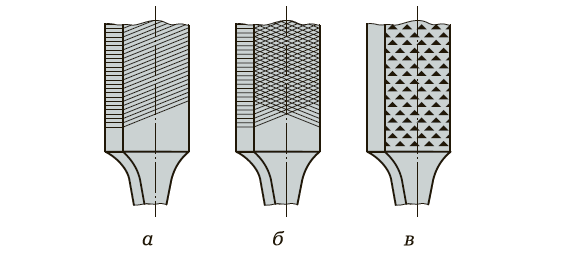

Напильники представляют собой стальные закаленные бруски, на поверхности которых нанесено большое количество насечек или нарезов, образующих режущие зубья. Чем меньше насечек на единицу длины напильника, тем крупнее его зубья. По типу насечки различают напильники с одинарной (рис. 1, а), двойной (рис. 1, б) и рашпильной (рис. 1, в) насечкой.

Напильники с одинарной насечкой применяют для обработки заготовок из цветных металлов и их сплавов, а также из неметаллических материалов.

Напильники с двойной насечкой применяют при обработке заготовок из черных металлов (сталь, чугун).

В зависимости от числа нарезок (насечек) на 10 мм длины рабочей части напильники подразделяют на 6 классов, имеющих номера от 0 до 5. Чем меньше номер насечки, тем крупнее зуб. Выбирают номер напильника в зависимости от требований, предъявляемых к точности геометрических размеров и шероховатости обработанной поверхности: чем выше точность обработки и ниже шероховатость обработанной поверхности, тем мельче должны быть зубья режущей части напильника.

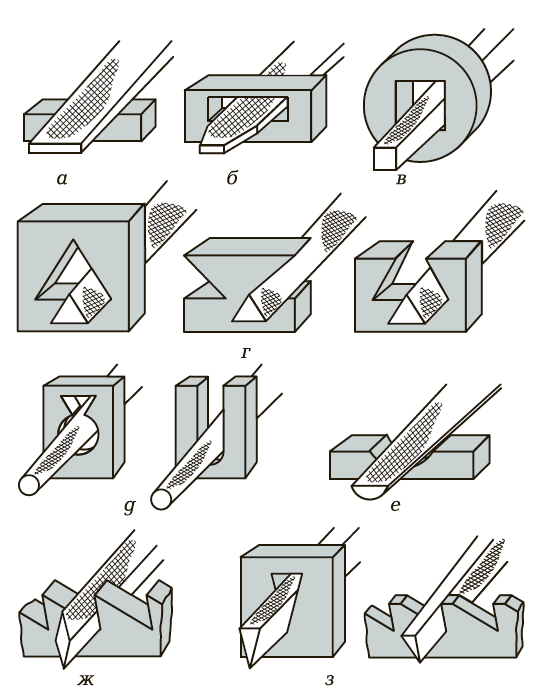

Изготавливают напильники с разной формой поперечного сечения (рис. 2), которая выбирается в зависимости от формы обрабатываемой поверхности.

а, б — плоские; в — квадратная; г — трехгранная; д — круглая; е — полукруглая; ж — ромбическая; з — ножовочная

Для обеспечения высокого качества опиливания необходимо правильно выбирать форму поперечного сечения напильника и его длину.

Длина напильника зависит от вида обработки (черновая или чистовая) и размера обрабатываемой поверхности и должна составлять:

- 100… 160 мм для опиливания тонких пластин и доводки;

- 160…250 мм для опиливания поверхностей с длиной обработки до 50 мм;

- 250…315 мм для опиливания поверхностей с длиной обработки до 100 мм;

- 315…400 мм для опиливания поверхностей с длиной обработки более 100 мм;

- 100…200 мм для распиливания отверстий в заготовках толщиной до 10 мм.

Надфили — специальные напильники, применяемые для обработки мелких заготовок, имеющие малую длину (80; 120 или 160 мм) и форму поперечного сечения, аналогичную форме поперечного сечения напильников.

Рашпили по форме поперечного сечения могут быть плоскими тупоконечными, плоскими остроконечными, круглыми и полукруглыми. Применяют рашпили при обработке заготовок из мягких металлов и сплавов и неметаллических материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластических масс).

Для удобства удержания и обеспечения безопасности напильники снабжают рукояткой, которая изготавливается из дерева или пластической массы.

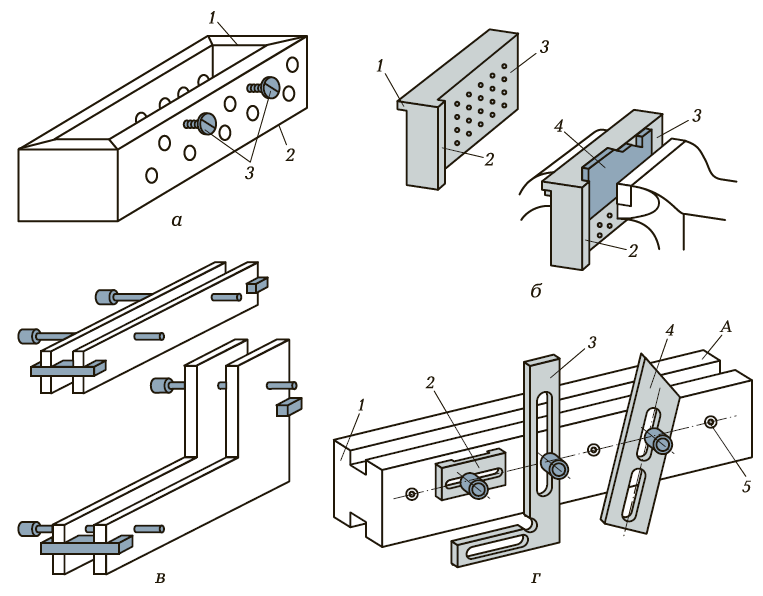

Приспособления для опиливания применяют в тех случаях, когда возникают затруднения при закреплении заготовок, подлежащих обработке, непосредственно в тисках.

Рамка (рис. 3, а) применяется при обработке заготовок небольшой толщины, которые закрепляют так, чтобы разметочная риска совпала с рабочей поверхностью рамки. Поскольку рабочая поверхность рамки закалена и имеет большую твердость, напильник по ней будет проскальзывать, при этом заготовка будет обработана точно по уровню рабочей поверхности рамки.

Плоскопараллельные наметки (рис. 3, б) позволяют опиливать четыре стороны заготовки из листового материала под утлом 90°.

Раздвижные параллели (рис. 3, в) позволяют производить одновременную обработку до десяти пластин толщиной до 4 мм каждая.

Кондуктор — копировальное приспособление, обработка по которому позволяет воспроизводить требуемый контур детали с точностью до 0,05 мм.

Опиловочная призма (рис. 3, г) обеспечивает установку заготовки в тисках в удобном для обработки положении.

а — рамка: 1 — перегородка; 2 — рабочая пластина; 3 — винты; б — плоскопараллельная наметка и пример ее применения: 1, 2— буртики; 3 — рабочая поверхность; 4 — заготовка; в — прямые и угловые раздвижные параллели; г — опиловочная призма: 1 — корпус; 2 — прижим; 3 — угольник; 4 — линейка; 5 — резьбовое отверстие; А — направляющая плоскость призмы

Качество опиливания в значительной степени зависит от подготовки поверхности к опиливанию.

Подготовка поверхности к опиливанию зависит от способа изготовления заготовки (литье, поковка, прокат) и включает в себя очистку от масла, грязи, формовочной смеси, окалины. После подготовки поверхности приступают непосредственно к опиливанию, соблюдая при этом определенные правила.

- Проверить соответствие геометрических размеров и формы заготовки требованиям чертежа.

- Закрепить заготовку непосредственно в тисках или в специальном приспособлении с последующим его закреплением в тисках.

- При чистовом и отделочном опиливании следует применять накладные губки из мягкого материала, устанавливаемые на губки тисков.

- Выбрать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке.

Плоские поверхности опиливают, соблюдая следующие правила:

- Выбирают способ опиливания с учетом размеров обрабатываемой заготовки:

- поперечный штрих — для узких поверхностей;

- продольный штрих — для поверхностей большой длины;

- перекрестный штрих — для поверхностей большой площади.

2. Следует пользоваться поверочным инструментом для контроля плоскостности в процессе опиливания.

3. К чистовому опиливанию необходимо приступать только после того, как выполнена черновая обработка точно под лекальную линейку.

4. Поверочным инструментом доя контроля угла между сопрягаемыми поверхностями следует пользоваться только после того, как будет выполнено чистовое опиливание базовой поверхности.

5. Инструмент для контроля размеров между параллельными поверхностями следует использовать только пос^е того, как будет произведена чистовая обработка базовой поверхности.

6. При проверке плоскостности, углов и размеров поверхностей:

- очистить поверхность от следов обработки;

- освободить заготовку из тисков;

- не следует передвигать измерительные и контрольные инструменты по поверхности заготовки;

- измерения следует производить в трех или четырех местах доя увеличения их точности.

Криволинейные поверхности опиливают, соблюдая следующие правила:

- Напильник следует выбирать в зависимости от размеров и формы криволинейной поверхности.

- Соблюдать правильную координацию движений и балансировку напильника.

- Выпуклые поверхности при их изготовлении из плоских заготовок необходимо сначала опиливать на многогранник с припуском 0,5 мм, а затем обрабатывать по шаблону.

- Чистовую обработку следует производить только после предварительного (чернового) опиливания по шаблону.

- Чистовая обработка производится продольным штрихом.

Ручной механизированный инструмент для опиливания подразделяют на две группы: механизированные устройства возвратно-поступательного и вращательного действия.

К инструментам с возвратно-поступательным движением относятся машинные напильники, которые применяют для обработки плоских поверхностей и плоскостей, расположенных под разными углами друг к другу, причем эти углы должны быть не менее 60°.

К инструментам вращательного действия относятся фрезы, диски, шарошки и шлифовальные головки, которые применяют для отделочных операций.

Приводные устройства для механизированного ручного инструмента могут иметь как электрический, так и пневматический привод.

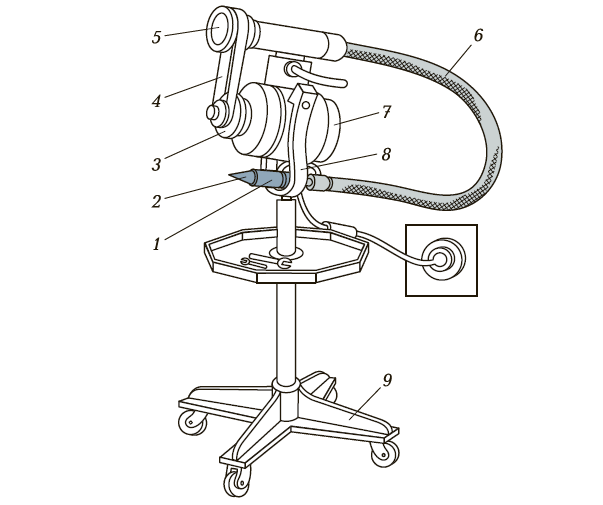

Электрическая опиловочная машина (рис. 4) с гибким валом 6 смонтирована на опоре 9 и обеспечивает передачу вращательного движения рабочему инструменту от электрического двигателя 7 посредством ремня 4, ступенчатых шкивов 5 и 3. На гибком валу установлен патрон 1, в котором крепится рабочий инструмент 2. В нерабочем положении патрон с закрепленным в нем инструментом располагают в кронштейне 8.

1 — патрон; 2 — инструмент; 3, 5 — шкивы; 4 — ремень; 6 — гибкий вал; 7 — электродвигатехь; 8 — кронштейн; 9 — опора

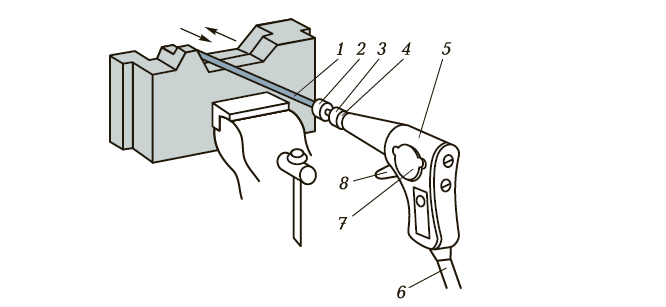

Пневматическая опиловочная машина (рис. 5) не имеет индивидуального привода и присоединяется либо к централизованной сети разводки сжатого воздуха, либо к индивидуальному компрессору.

1 — инструмент; 2 — патрон; 3 — поршень; 4 — поворотная втулка; 5 — поршневая коробка; 6 — шланг; 7 — крышка; 8 — пусковой крючок

Воздух высокого давления по шлангу 6 поступает в поршневую коробку 5, заставляя поршень 3 совершать возвратно-поступательное движение, которое через шток передается инструменту 1, закрепленному в патроне 2, связанном с поршнем поворотной втулкой 4. Доступ воздуха в поршневую коробку 5 осуществляется при нажатии на пусковой крючок 8. Доступ к поршневой группе для контроля ее состояния осуществляется через специальное окно при снятой крышке 7.