Развертывание — операция по обработке ранее обработанных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью обработанной поверхности (до Ra 0,63 мкм). Обработка развертыванием выполняется после предварительного сверления, рассверливания и зенкерования. Осуществляется развертывание как вручную, так и на станках, как правило, стационарных.

Для осуществления процесса развертывания отверстий применяют инструменты (ручные и машинные развертки) и специальные приспособления, обеспечивающие смену режущего инструмента без изменения положения заготовки (быстросменные сверлильные патроны) и ориентацию режущего инструмента относительно оси обрабатываемого отверстия (самоцентрирующиеся сверлильные патроны и качающиеся оправки). В качестве стационарного оборудования применяют радиально- и вертикальносверлильные станки.

Инструменты и приспособления, применяемые при развертывании, выбирают в зависимости от способа обработки (ручное или машинное развертывание).

Развертки для ручного развертывания (рис. 1) имеют на конце квадратную часть, на которой устанавливается вороток для вращения развертки в обрабатываемом отверстии. Применяют ручные развертки для обработки отверстий диаметром 3…50 мм в заготовках из материалов невысокой твердости (конструкционная сталь, чугун, медные и алюминиевые сплавы).

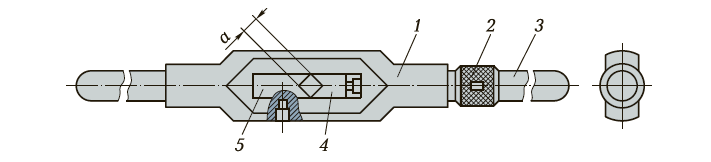

Вороток (рис. 2) применяют при развертывании отверстий вручную для создания вращающего момента на режущем инструменте. Он устанавливается на квадратной части ручной развертки и вращается вручную, передавая вращательный момент и усилие резания на обрабатывающий инструмент.

1 — рамка; 2 — муфта; 3 — рукоятка; 4, 5 — соответственно подвижный и неподвижный сухарь; а — сторона квадрата

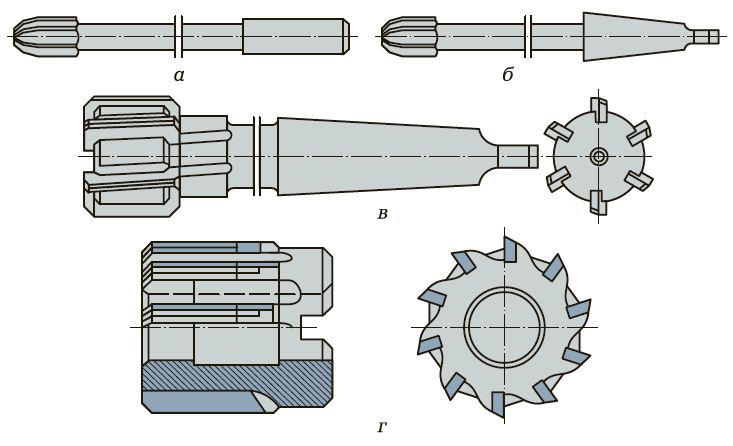

Машинные развертки бывают цельными и насадными. Их изготавливают из быстрорежущей стали или армируют пластинами из твердого сплава. Цельные машинные развертки применяют при обработке отверстий диаметром 3…100 мм, насадные — при обработке отверстий диаметром 25…300 мм и отверстий в труднообрабатываемых материалах (рис. 3).

а, б — цельные; в — насадная; г — насадная, оснащенная пластинами из твердого сплава

Приспособления для установки инструментов. Для соединения инструмента со шпинделем вертикально- или радиально-сверлильного станка целесообразно применять специальные приспособления, которые обеспечивают совпадение оси вращения развертки с осью обрабатываемого отверстия.

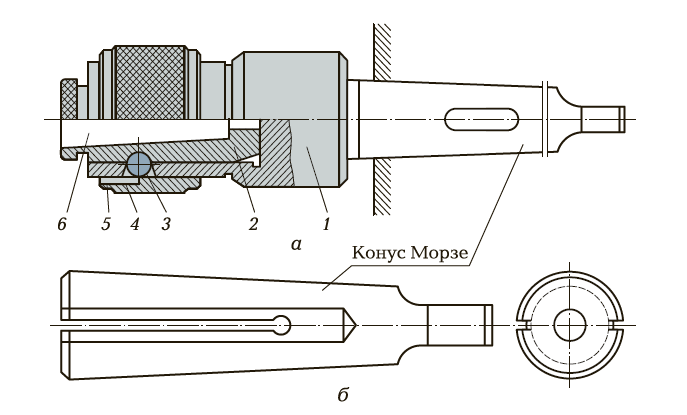

Быстросменный сверлильный патрон (рис. 4) используется в тех случаях, когда осуществляется последовательная обработка отверстия сверлением, зенкерованием и развертыванием. Он позволяет производить замену режущего инструмента без изменения положения обрабатываемой заготовки, что в свою очередь обеспечивает совпадение осей обрабатываемого отверстия и режущего инструмента.

а — конструкция: 1 — корпус; 2 — сменная втулка; 3 — шарик; 4 — кольцо; 5 — выточка; 6 — коническое отверстие; б — сменная втулка

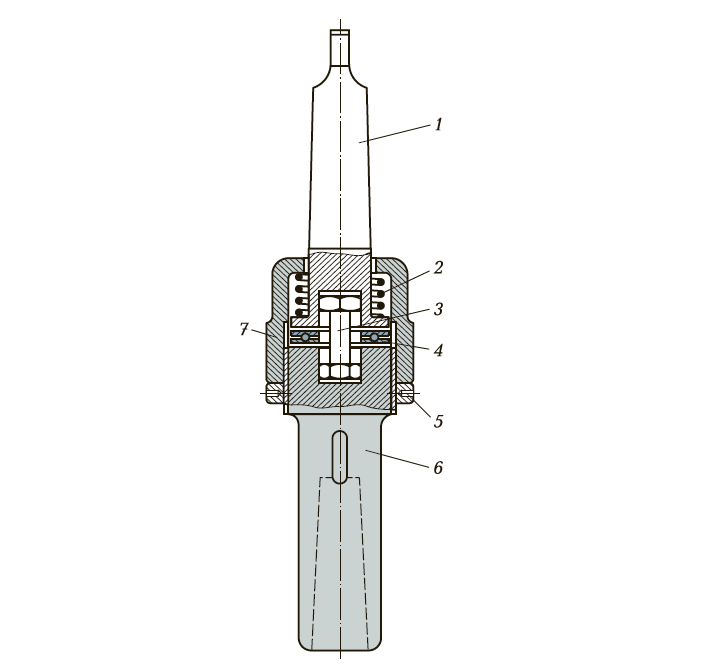

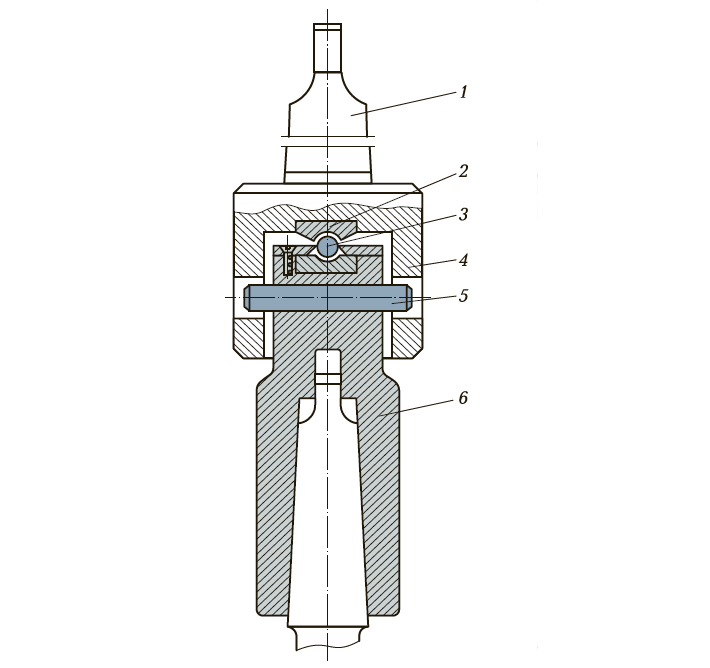

Самоустанавливающийся сверлильный патрон (рис. 5) применяют при обработке зенкерованием и развертыванием предварительно просверленных отверстий. Он обеспечивает центрирование инструмента вдоль оси отверстия.

1 — корпус; 2 — пружина; 3 — поводок; 4 — подшипник; 5 — стопорное кольцо; 6 — оправка; 7 — муфта

Качающаяся оправка (рис. 6) легко принимает положение, совпадающее с осью обрабатываемого отверстия.

1 — хвостовик; 2 — подпятник; 3 — шарик; 4 — корпус; 5 — штифт; 6 — качающаяся часть

Развертывание вручную и на вертикально- и радиально-сверлильных станках следует выполнять, придерживаясь ряда правил.

- Необходимо точно соблюдать величину припуска на развертывание, руководствуясь справочными таблицами.

- Сверление, зенкерование и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки.

- В процессе развертывания отверстия в стальной заготовке необходимо обильно смазывать обрабатываемую поверхность маслом.

- Чугунные заготовки следует обрабатывать всухую.

- В процессе обработки следует периодически очищать развертку от стружки.

- Ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое.

- Ручное развертывание следует осуществлять только по часовой стрелке.

При машинном развертывании весьма важным является правильное определение режимов обработки (скорость резания, частота вращения шпинделя сверлильного станка, подача инструмента) .

Режимы резания при обработке отверстий с применением стационарного оборудования выбирают в зависимости от твердости обрабатываемого материала и материала инструмента, а также от требований, предъявляемых к точности обработки и шероховатости обработанной поверхности. Выбор режимов резания в зависимости от этих параметров осуществляют, пользуясь справочными таблицами для соответствующего вида обработки (сверление, рассверливание, зенкерование, развертывание).