Клёпка — получение неразъемных соединений при помощи заклепок. Применяется клепка при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой металлический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Необходимость применения пластичного металла для изготовления заклепок связана с тем, что головки заклепок образуются в результате пластического деформирования стержня. При выполнении заклепочного соединения заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов: подготовительного и собственно клепки. Подготовительный этап включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в отверстии при помощи зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1 000… 1 100°C) способами. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром более 12 мм.

Типы заклепок и заклепочных швов.

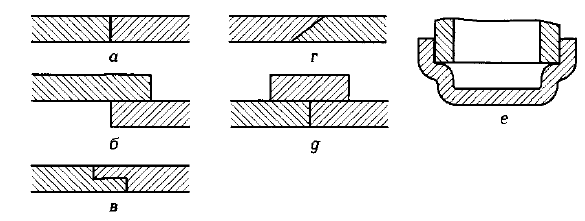

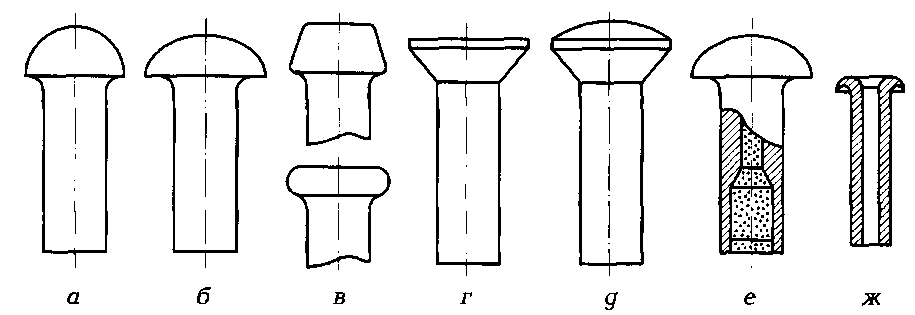

Наиболее часто при монтажных работах применяют заклепки с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применяют ограниченно. Такие заклепки используются только в тех случаях, когда головки заклепок по условиям эксплуатации конструкции не должны выступать над поверхностью соединяемых деталей. В зависимости от назначения и условий эксплуатации возможно использование заклепок с другими формами головок (рис. 1).

а, б — с полукруглой головкой; в — с цилиндрической головкой; г — с потайной головкой; д — с полупотайной головкой; е — взрывная; ж — трубчатая

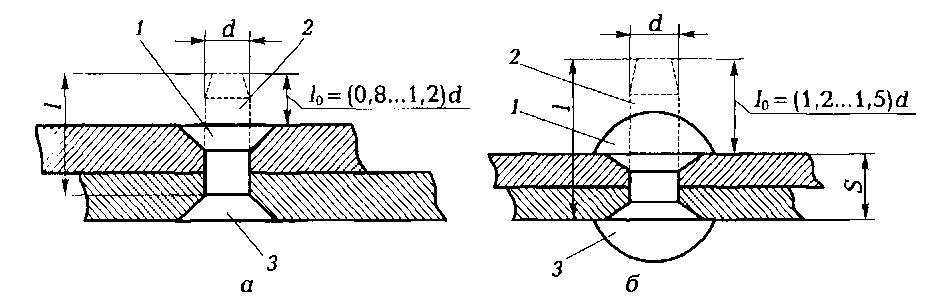

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенками отверстия под нее (рис. 2).

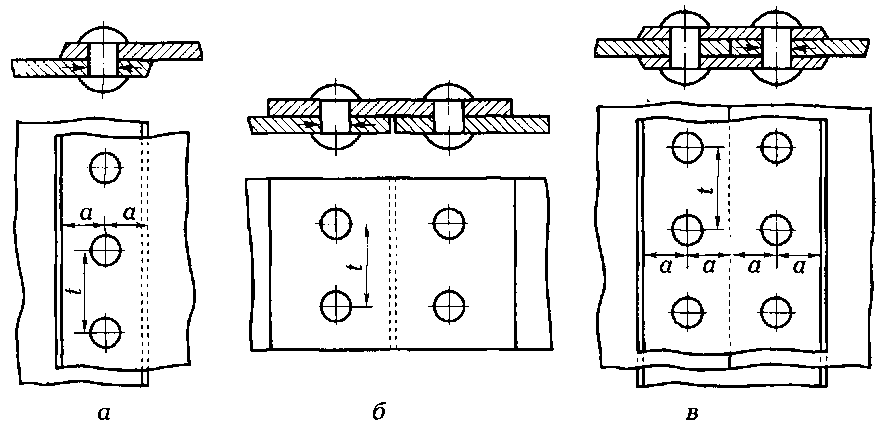

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

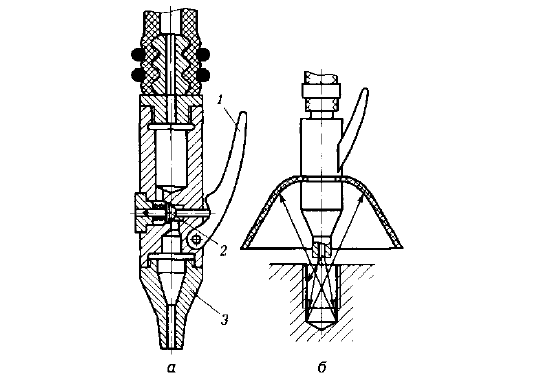

В случае, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки. Такая заклепка, заполняемая взрывчатым веществом, устанавливается в отверстия соединяемых деталей и осаждается легкими ударами молотка в холодном состоянии. После этого заклепку нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки, и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используют трубчатые заклепки, замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и его назначения заклепочные швы подразделяются на прочные, плотные и прочно плотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

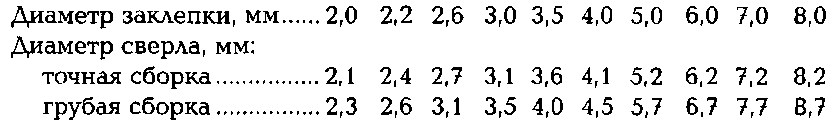

а — внахлестку; б — встык с одной накладкой; в — встык с двумя накладками;

t — шаг соединения; а — расстояние от края детали до центра отверстия под заклепку

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортирования газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

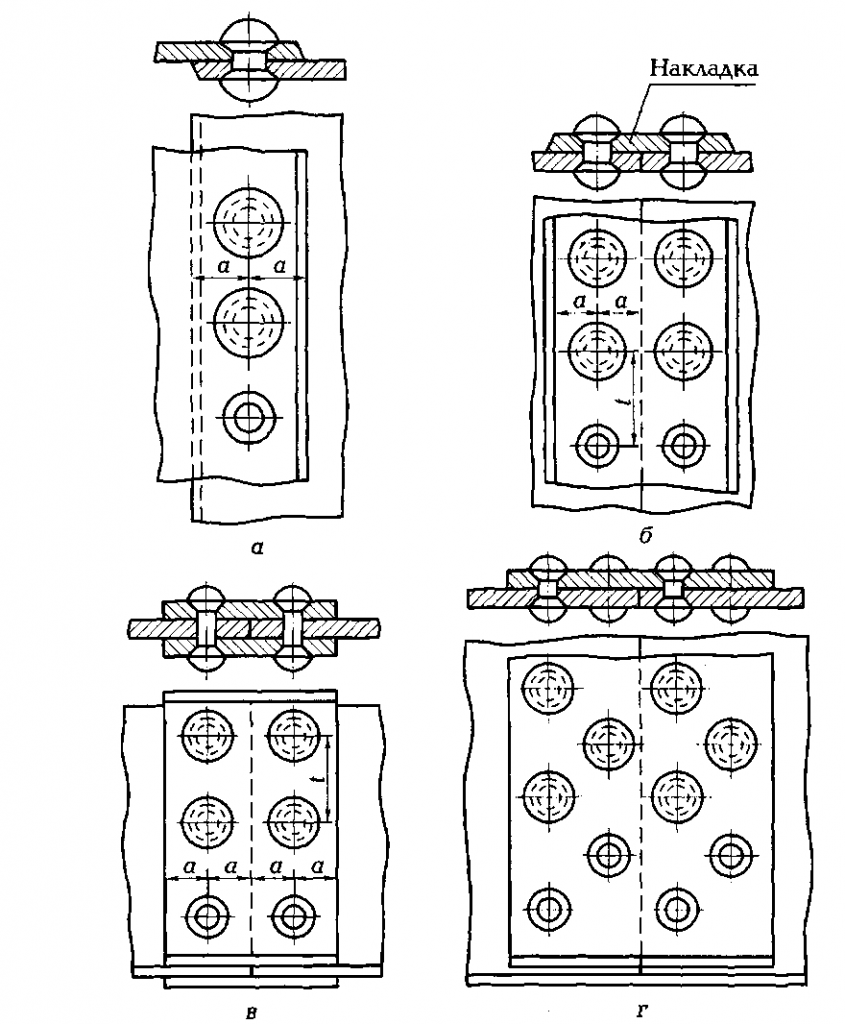

По взаимному расположению деталей соединения различают два типа швов: встык и внахлестку (рис. 3, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используются одна (рис. 3, б) или две (рис, 3, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от числа рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 4).

а — однорядный; б, в — двурядный; г — многорядный;

t — шаг соединения; а — расстояние от края детали до центра отверстия под заклепку

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двурядных швов эти расстояния соответственно должны быть равны четырем и полутора диаметрам заклепки. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра заклепки.

Инструменты и приспособления для ручной клепки.

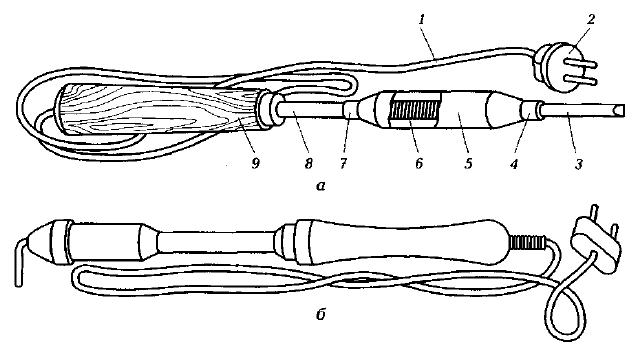

Для ручной клепки применяют следующие инструменты: слесарный молоток (как правило, используется молоток с квадратным бойком), поддержка под закладную головку и обжимка.

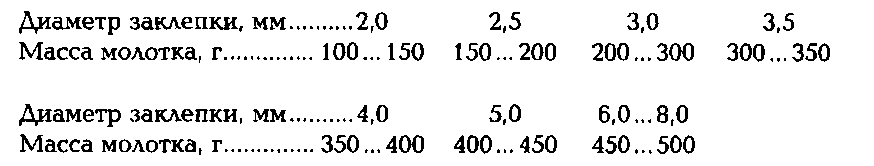

Молоток для выполнения клепки выбирается по массе в зависимости от диаметра заклепки:

Поддержка служит опорой при расклепывании стержня заклепки; масса поддержки должна быть в 4—5 раз больше массы молотка. Поддержка, на которую опирается полукруглая закладная головка заклепки, должна иметь лунку с формой, соответствующей форме замыкающей головки заклепки.

Натяжка служит для осаживания листов, подлежащих клепке, вдоль стержня заклепки. По оси натяжки выполняется глухое отверстие, в которое входит стержень заклепки при осаживании заготовок, подлежащих соединению. Диаметр отверстия натяжки не должен превышать диаметр стержня заклепки более чем на 1… 1,5 мм.

Обжимка представляет собой стержень, на конце которого выполнено отверстие для формирования после осаживания замыкающей полукруглой головки заклепочного соединения. Форма этого отверстия должна соответствовать форме замыкающей головки. Потайные замыкающие головки формируются бойком молотка без обжимки.

Чеканы представляют собой зубило с плоской и закругленной рабочей частью и применяются для создания герметичности заклепочного шва, которая достигается за счет подчеканивания краев заготовок в заклепочном шве.

Поддержки, натяжки и чеканы изготавливаются из инструментальной углеродистой стали, а их рабочие части закаливаются.

С помощью этих инструментов ручная клепка осуществляется двумя методами: прямым и обратным.

Прямой метод характеризуется тем, что удары наносятся по стержню заклепки со стороны замыкающей головки.

При обратном методе удары наносят по закладной головке через оправку, а формирование замыкающей головки осуществляется за счет поддержки и обжимки. Качество клепки при этом несколько ниже, чем при прямом методе, поэтому метод обратной клепки применяется только в тех случаях, когда прямой метод применить невозможно,

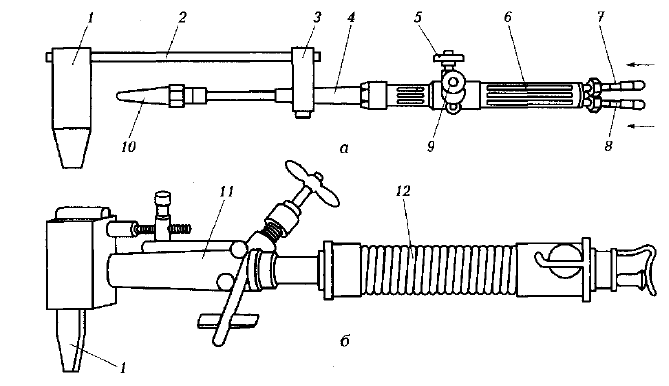

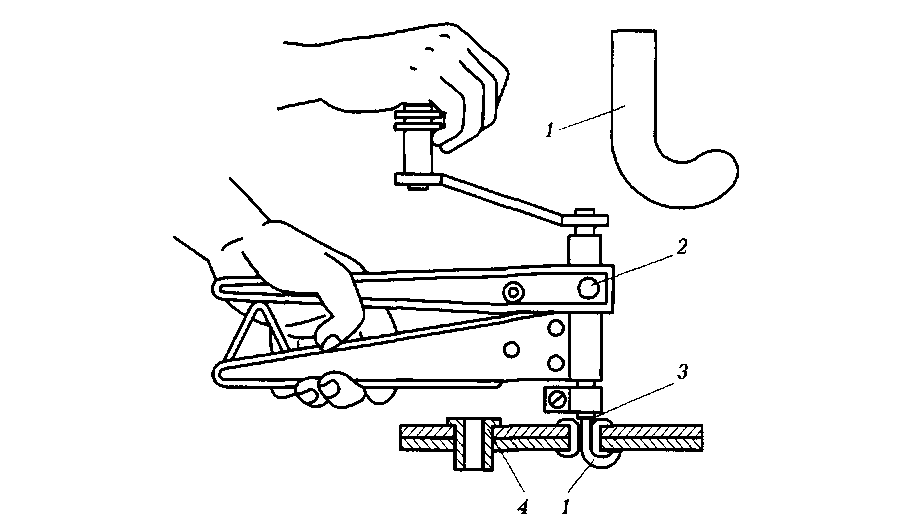

Пистонница (рис. 5) представляет собой специальный инструмент для развальцовывания трубчатых заклепок. Заклепку 4 устанавливают в отверстие, под замыкающую головку подводят крючок 1, пистонницей 2 осаживают заклепку, подтягивая соединяемые детали друг к другу, и, вращая рукоятку пистонницы, развальцовывают замыкающую головку.

При ручной клепке необходимо соблюдать следующие правила:

- Перед началом работы следует проверить:

- совпадение отверстий в склепываемых деталях;

- соответствие диаметра стержня заклепки диаметру отверстия;

- длину стержня заклепки для получения полноценной замыкающей головки.

2. Зенкование отверстия под потайную головку следует выполнять с контролем глубины и диаметра углубления под головку при помощи контрольной заклепки.

3. Склепывание деталей необходимо производить с упором потайной головки заклепки в плиту, полукруглой закладной головки — в поддержку со сферическим отверстием соответствующего размера.

4. Следует обязательно осаживать склепываемые детали натяжкой с отверстием, соответствующим диаметру стержня заклепки.

5. Запрещается забивать заклепку в отверстие, если заклепка не входит свободно в отверстие.

6. При расклепывании заклепок шарнирного соединения, например плоскогубцев, необходимо прокладывать между соединяемыми деталями шарнира тонкую бумажную прокладку и по ходу расклепывания стержня заклепки периодически проверять подвижность шарнирного соединения.

7. При клепке «на весу», т.е. когда склепываемые детали находятся в вертикальном положении, а также при клепке пневматическим клепальным молотком работу следует выполнять вдвоем: один упирает в закладную головку поддержку, а второй расклепывает стержень заклепки для образования замыкающей головки.

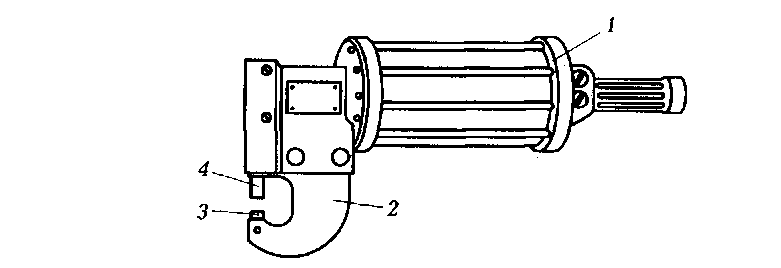

1 — цилиндр; 2 — скоба; 3,4 — обжимки

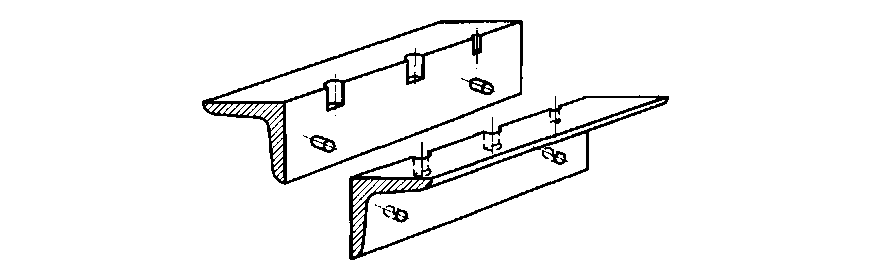

8. При кустарном изготовлении заклепок следует использовать пруток или проволоку из мягкой стали, меди или алюминия, применяя для этого специальное приспособление (рис. 6).

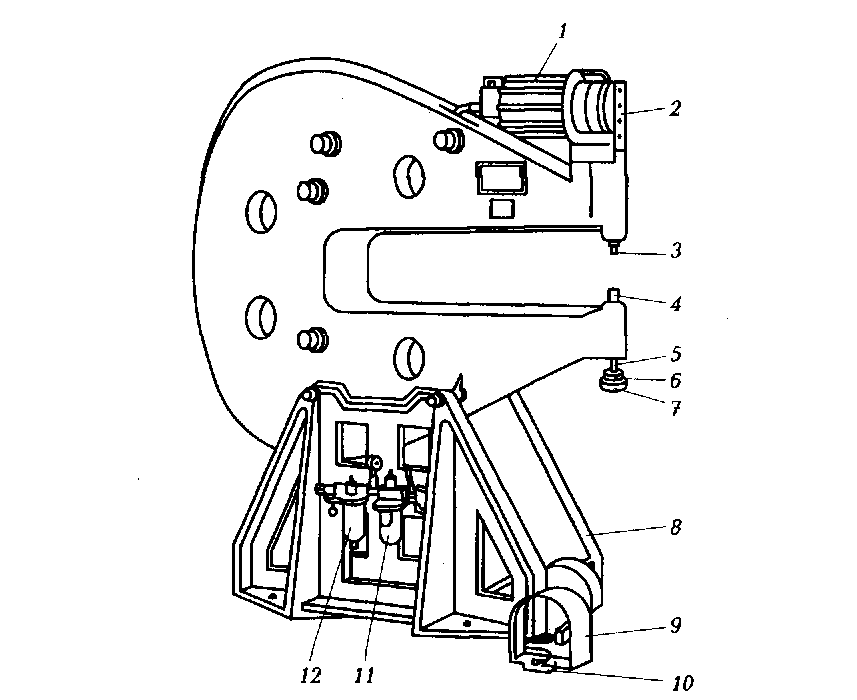

1 — пневматический цилиндр; 2 — скоба; 3,4 — обжимки; 5 — упор; 6 — контргайка; 7 — винт; 8 — тумба; 9 — ограждение; 10 — педаль включения; 11 — автоматическая масленка; 12 — фильтр

Механизация клепки. При выполнении клепки крупногабаритных деталей широко применяют ручные механизированные инструменты и стационарное клепальное оборудование.

Наиболее распространенным механизированным инструментом для клепки является пневматический (реже электрический) клепальный молоток. Клепальные молотки отличаются разнообразием конструкций, но все молотки должны снабжаться гасителями вибраций, которые предупреждают появление профессиональных заболеваний, связанных с постоянным воздействием вибраций на организм.

Для соединения заготовок из листового материала толщиной 4…6 мм заклепками диаметром до 6 мм применяют пневматические прессы: ручной мод. ПРП5-2 (рис. 7) и стационарный мод. КП204-М (рис. 8).

Для соединения заготовок из листовой оцинкованной стали толщиной до 1 мм с использованием трубчатых алюминиевых заклепок широко применяют клепальные клещи.