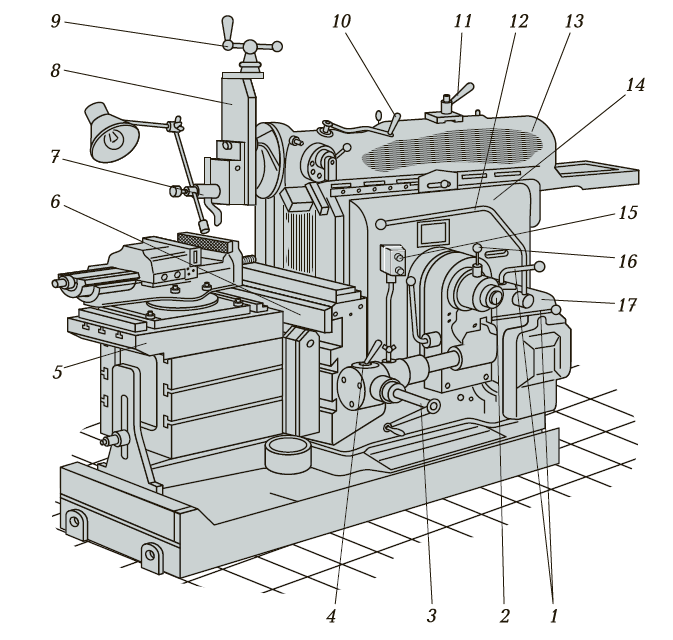

Поперечно-строгальный станок (рис. 1) предназначен для обработки заготовок небольшого размера. Основным узлом станка является станина 17, по верхним горизонтальным направляющим которой перемещается ползун 13 с установленным на нем суппортом 8, на котором укреплен резцедержатель 7. Длина хода ползуна регулируется поворотом вала 2. По вертикальным направляющим станины перемещается поперечина 6, имеющая горизонтальные направляющие с установленным на них столом 5, который может перемещаться вправо и влево относительно ползуна. Для увеличения жесткости стол поддерживает стойка. На вертикальной и горизонтальной поверхностях стола выполнены Т-образные пазы, которые служат для установки и закрепления технологической оснастки или заготовок. Подключение привода главного движения станка к электрической сети осуществляется с пульта управления 15. Управление станком производится при помощи рукояток 1, 3, 4, 9— 12 и 16.

1, 3, 4, 9— 12, 16 — рукоятки управления; 2 — вал регулировки длины хода ползуна;

5 — стол, 6 — поперечина; 7 — резцедержатель; 8 — суппорт; 13 — ползун; 14 — привод главного движения; 15 — пульт управления; 17 — станина

Инструмент для поперечно-строгальных станков.

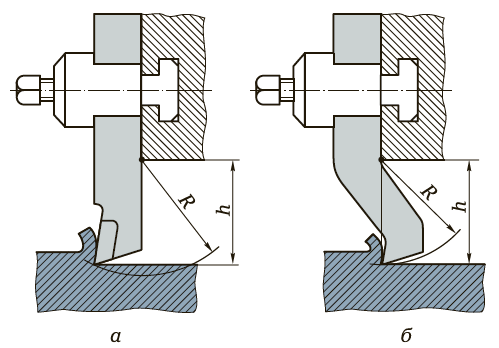

Инструмент — строгальный резец (рис. 2) закрепляют в резцедержателе станка без дополнительных приспособлений. Если резец прямой (рис. 2, а), то сила резания может изогнуть его, что приведет к заклиниванию резца в процессе резания. При изогнутом стержне (рис. 2, б) возможность заклинивания резца существенно уменьшается, а если его вершина будет лежать в опорной плоскости, то заклинивания не происходит вообще. Строгальные резцы изготавливают из быстрорежущих сталей, а для резания труднообрабатываемых материалов применяют резцы с рабочей частью, выполненной из твердого сплава.

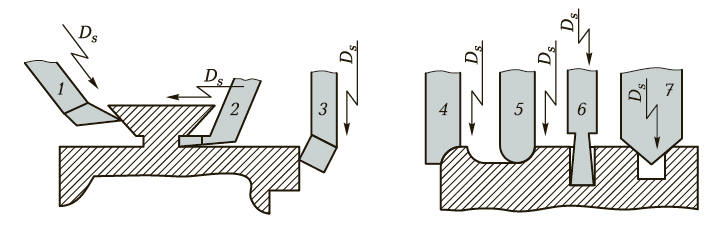

Конструкции строгальных резцов достаточно разнообразны и их выбор зависит от вида обрабатываемой поверхности (рис. 3).

1, 3, 7 — проходные; 2, 6 — прорезные; 4, 5 — фасонные; Ds — направление движения подачи

Приспособления для закрепления заготовок.

При обработке на поперечно-строгальных станках заготовки закрепляют двумя способами:

- непосредственно на поверхности стола (вертикальной или горизонтальной) при помощи прижимов, закрепляемых болтами в Т-образных пазах стола;

- используя универсальные приспособления — машинные тиски или магнитные плиты.

Режим резания при строгании.

Режим резания при строгании определяются скоростью резания v, подачей S2x и глубиной резания t.

Скорость резания измеряется в метрах в минуту (м/мин). Наладку станка осуществляют не по скорости резания, а по числу двойных ходов в минуту, и ограничивают твердостью обрабатываемого материала, стойкостью режущего инструмента и жесткостью обрабатывающей системы станок—приспособление—инструмент—заготовка.

Подача измеряется в миллиметрах на один двойной ход (мм/дв. ход). Ее величина зависит от материала обрабатываемой заготовки, материала рабочей части инструмента и требований к качеству обработки.

Глубина резания выбирается с учетом технических возможностей станка и характера обработки в пределах 1 …2 мм для черновой обработки и 0,1 …0,2 мм — для чистовой.

Помимо определения режимов обработки весьма важным является правильное определение величины врезания и перебега.

Врезание — расстояние, на которое отходит резец при обратном ходе от обрабатываемой поверхности заготовки.

Перебег — расстояние, на которое резец выходит за пределы заготовки в конце рабочего хода. Перебег не должен превышать 2/3 высоты головки резца.

Работы, выполняемые на поперечно-строгальных станках.

Поперечно-строгальные станки позволяют заменить ручное опиливание плоских поверхностей, расположенных под заданными углами, распиливание пазов и опиливание уступов механической обработкой.