В такелажных работах применяют канаты, цепи, грузозахватные устройства и стропы.

Типы канатов и полиспастов и их назначение.

Канаты находят широкое применение в качестве тягового органа в грузоподъемных устройствах. Чаще пользуются стальными канатами. Канаты из органических волокон (пеньковые, хлопчатобумажные) и канаты, изготовленные из синтетических материалов, применяют, как правило, только для обвязывания грузов и крепления их к крюку грузоподъемного механизма.

Классификация и назначение стальных канатов.

Стальные канаты работают бесшумно и позволяют поднимать грузы с большой скоростью. Их изготавливают из высокоуглеродистой, обладающей высокой прочностью стальной проволоки диаметром 0,2…3 мм. В грузоподъемных устройствах применяют канаты двойной свивки. Проволоки свивают в пряди, которые навивают на стальной сердечник.

Конструкция грузового каната определяется числом составляющих его прядей и числом проволок в каждой из этих прядей. Конструкция каната обозначается следующими цифрами: первая цифра — число прядей в канате; вторая — число проволок в пряди. Если все пряди каната имеют одно и то же число проволок (на практике применяют именно такие канаты), то между цифрами, соответствующими числу прядей и числу проволок, ставят знак умножения «х». Если канат имеет сердечник, то после цифр ставят знак «+», а рядом с ним цифру, указывающую на число сердечников. Буквы, стоящие после цифры, обозначающей число сердечников, указывают на материал, из которого этот сердечник изготовлен, например: о. с. — органический сердечник; м.с. — металлический сердечник. Например, обозначение каната 6×36 + 1 о. с. означает, что канат состоит из шести прядей по тридцать шесть проволок в каждой пряди, имеет один органический сердечник, вокруг которого навивают пряди каната.

Грузоподъемность каната выбирают исходя из максимального рабочего усилия в его ветвях и запаса прочности каната по специальной, приводимой в справочниках таблице.

Минимально допустимый диаметр стального проволочного каната, используемого для такелажной оснастки, выбирают по расчетной разрывной силе Rp = SK, где S — наибольшая растягивающая сила, действующая в ветви каната; К — коэффициент запаса прочности.

Чтобы обеспечить долговечность выбранного каната, определяют минимально допустимый диаметр блока, ограничивающий напряжение изгиба каната, из условия Dб = KdK, где К — коэффициент запаса прочности, который выбирают в зависимости от типа грузоподъемного устройства и режима его работы; dK — диаметр каната. При использовании каната в грузоподъемных устройствах с ручным приводом К = 5…6; для канатов, применяемых в полиспастах и чалочных канатов К = 6.

Классификация и назначение канатов из органических и синтетических материалов.

Канаты из органических и синтетических материалов значительно удлиняются под воздействием нагрузки. Это существенно ограничивает область их применения. Уддинение может достигать 20 % у канатов из органических материалов и 50% — из синтетических при нагрузке близкой к нагрузке разрыва.

К канатам из органических волокон относятся пеньковые и сизалевые, которые в большинстве случаев применяют для растяжек и в качестве чалочных.

Пеньковые канаты изготавливают трехпрядными кручеными, бельными или пропитанными в трех исполнениях: специальные, повышенной прочности и обыкновенные.

Маркируют пеньковые канаты следующим образом: первые две буквы — наименование каната (канат пеньковый бельный — ПБ, канат пеньковый пропитанный (смоленый) — ПС); затем следуют цифры, обозначающие линейную плотность каната (плотность каната измеряется в килотексах, 1 ктекс — масса каната, кг/1000 м); две последние цифры — группа каната (специальный, повышенной плотности, обыкновенный).

Примеры обозначения пеньковых канатов:

- ПБ120ктексСп — канат пеньковый бельный, плотностью 120 ктекс, специальный;

- ПС144ктексПв — канат пеньковый пропитанный (смоленый), плотностью 144ктекс, повышенной прочности.

Пеньковые канаты изготавливают диаметром 10… 112 мм с разрывной нагрузкой 7900…537750 Н. Прочность пропитанных канатов приблизительно на 1…3 % меньше прочности бельных.

Сизалевые канаты, так же, как и пеньковые, изготавливают трехпрядными в трех исполнениях. Для отличия группы каната в них вводят цветные каболки (пряди): одну для канатов повышенной прочности и две — для специальных канатов. Канаты сизалевые обыкновенные цветных прядей не имеют.

В ряде случаев возможно применение комбинированных канатов, в которых пряди состоят из стальной проволоки и пеньковой смоленой или сизалевой пряжи. По конструкции такие канаты могут быть трех-, четырех- и шестипрядными. Число проволок диаметром 0,5… 1 мм в прядях может составлять 6—16. Канаты пенька— сталь изготавливают в двух вариантах: раскручивающиеся и нераскручивающиеся, они подразделяются на две группы: повышенной и нормальной прочности.

Канаты из синтетических волокон (капроновые, полипропиленовые, полиэфирные, полиэтиленовые) можно применять также для полиспастных систем в тех случаях, когда применение стальных канатов невозможно или нецелесообразно.

При помощи канатов осуществляется запаливание грузов. Выбор способа запаливания груза и применяемого при этом каната зависит от формы поднимаемого груза и его массы.

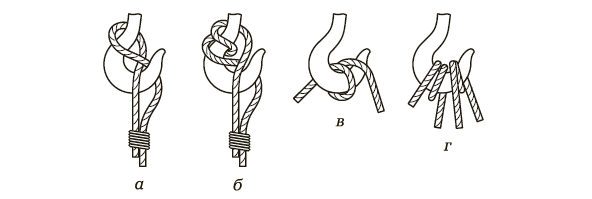

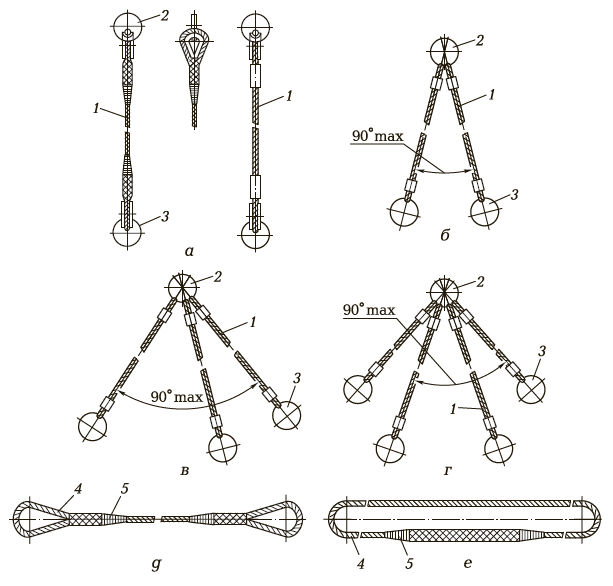

Для подъема грузов небольшой массы канат закрепляют на крюке грузоподъемного устройства одинарным (рис. 1, а) или двойным (рис. 1, б) крюковым узлом. Если требуется выполнить подъем крупногабаритных грузов большой массы, применяют закрепление каната на крюке грузоподъемного устройства на двух (рис. 1, в) или на четырех (рис. 1, г) ветвях.

а — одинарный крюковой узел; б — двойной крюковой узел; в — подвеска на двух ветвях; г — подвеска на четырех ветвях

Полиспасты представляют собой устройства, состоящие из двух блочных обойм, соединенных между собой гибкой связью (канат, цепь). Верхняя блочная обойма полиспаста — неподвижная, а нижняя — подвижная. Применение полиспастов при подъеме и опускании грузов обеспечивает выигрыш в силе.

Наиболее важным параметром полиспаста является его кратность iп, которая определяется как отношение числа ветвей полиспаста, на которых весит груз, к числу ветвей, наматываемых на барабан лебедки или другого грузоподъемного устройства.

При эксплуатации полиспаста возможен сход ветви полиспаста с блока, что создает аварийную ситуацию. Для того чтобы не произошло схода каната с блока, отклонение его ветвей от плоскости вращения канатных блоков не должно превышать 6°. При использовании полиспастов наибольшие нагрузки действуют на неподвижную верхнюю блочную обойму.

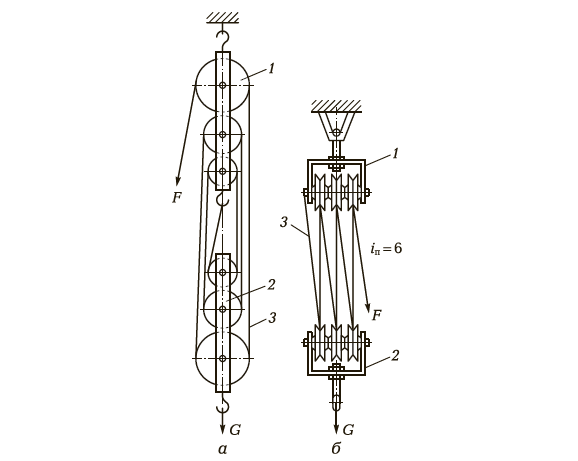

Конструктивно полиспаст (рис. 2) состоит из неподвижных 1 и подвижных 2 блоков, огибаемых гибким тяговым органом 3. Блоки полиспаста смонтированы в обоймах. Грузовой крюк крепится к нижней подвижной обойме, которую обычно называют крюковой подвеской. Прикладываемое усилие при использовании полиспастов

F= (G+ Gп)/(iпη),

где G — масса груза; Gп — масса полиспаста; iп — кратность полиспаста; η — КПД.

Пример. Необходимо выбрать полиспаст для подъема груза массой 300 кг. Известно, что масса полиспаста равна 90 кг, его КПД составляет 0,96. При подъеме груза вручную рабочий прикладывает усилие, не превышающее 60 кг. Используя приведенную выше формулу, определяем кратность полиспаста:

iп = (G + Gn)/(Fη ) = (300 + 90)/(60 ⸳ 0,96) = 6,77,

т.е. для того чтобы поднять требуемый груз, понадобится многоблочный полиспаст, имеющий шесть ветвей для подвешивания груза.

Конструкция и назначение грузовых цепей.

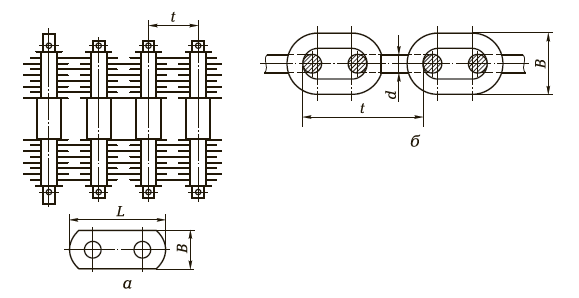

Цепи в грузоподъемных механизмах используют в качестве грузовых или для изготовления стропов. Наиболее широкое применение находят грузовые пластинчатые (рис. 3, а) и круглозвенные сварные (рис. 3, б) цепи.

В — ширина цепи; d — калибр; L — длина пластины; t—шаг

В зависимости от грузоподъемности цепи изготавливают различных размеров. Основными параметрами, определяющими грузоподъемность пластинчатой цепи, являются размеры составляющих ее пластин (L — длина, В — ширина и t — шаг цепи). Грузоподъемность круглозвенной стальной цепи зависит от калибра d, ширины В и шага t.

Конструкция и назначение грузозахватных устройств.

Грузозахватные устройства обеспечивают соединение перемещаемого груза с тяговыми органами грузоподъемного механизма. К таким устройствам относятся крюки, электромагниты, а также специальные приспособления для захвата штучных грузов.

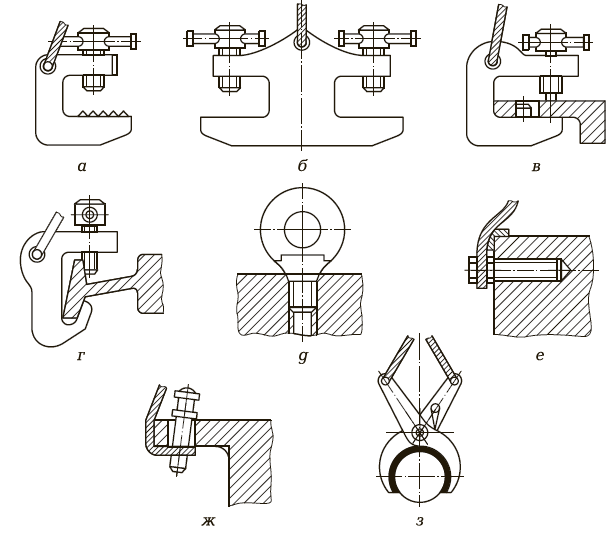

Конструкция грузозахватных устройств зависит от формы груза. Для подъема листового материала и профильного проката применяют струбцины различных конструкций: универсальные (рис. 4, а, б) и специальные (рис. 4, в, г). Подъем крупногабаритных деталей осуществляется при помощи стандартных рым-болтов (рис. 4, д) и грузовых штырей (рис. 4, е, ж), а деталей цилиндрической формы — с помощью клещевых захватов (рис. 4, з).

а, б — универсальные струбцины; в, г — специальные струбцины; д — рым-болт; е, ж — грузовые штыри; з — клещевой захват для круглых деталей

Конструкция и назначение стропов.

Стропы используют для подъема грузов при помощи кранов или специальных грузоподъемных приспособлений. Изготавливают стропы из стальных канатов или из цепей.

Стропы из стальных канатов изготавливают из отрезков канатов.

Одноветвевой строп типа 1СК (рис. 5, а) состоит из трех звеньев: подвески 2, канатной ветви 1 и грузового крюка 3, который в свою очередь состоит из палочного крюка и предохранительного замка. Предохранительный замок предотвращает самопроизвольное соскальзывание груза с палочного крюка.

а — 1СК; б — 2СК; в — ЗСК; г — 4СК; д — СКП1; е — СКК2; 1 — канатная ветвь; 2 — подвеска; 3 — строповое устройство (крюк или кольцо); 4 — канат; 5 — соединительный узел

Двухветвевые 2СК (рис. 5, б), трехветвевые ЗСК (рис. 5, в) и четырехветвевые 4СК (рис. 5, г) грузовые канатные стропы помимо перечисленных элементов имеют общую подвеску — коуш для одновременного подвешивания всех стропов к крюку грузоподъемного устройства. Коуш применяют для того, чтобы предохранить петли канатов от резких перегибов и перетирания в процессе эксплуатации.

Наиболее широкое распространение для строповки грузов находят универсальные стропы, которые изготавливают в двух исполнениях: в первом случае это одноветвевой строп СКП1 из каната 4 без коуша и крюка (рис. 5, д), а во втором — СКК2 — кольцевой элемент, концы каната которого соединены между собой специальным соединительным узлом (рис. 5, е).

Грузоподъемность строп зависит от длины стропа и диаметра каната, из которого они изготовлены. Диаметр каната выбирают в зависимости от массы поднимаемого груза и типа изготовляемого стропа.

При подборе стропов по грузоподъемности следует учитывать угол между его ветвями, который зависит от способа строповки груза.

При подъеме и перемещении грузов при помощи многоветвевых стропов следует обязательно учитывать возможность неравномерного нагружения стропов. Для учета неравномерности нагружения вводят специальные коэффициенты неравномерности: для двухветвевого стропа К = 1; при числе стропов три и более К = 0,75.

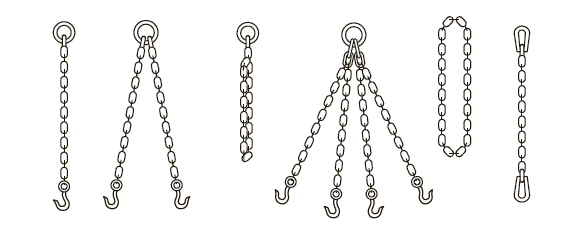

Стропы из цепей (рис. 6) по сравнению с канатными имеют существенные недостатки; они тяжелее, дороже и быстрее изнашиваются.

Все стропы, как цепные, так и канатные, должны отвечать определенным требованиям: они должны легко надеваться на крюк, сниматься с крюка и, кроме того, без труда освобождаться от груза.

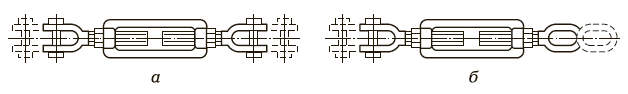

Для того чтобы обеспечить одинаковое натяжение строп при подъеме груза, применяют специальные винтовые стяжки — талрепы (рис. 9.17).

Талрепы изготавливают трех типов: с открытой штампованной муфтой (ОШ), с открытой сварной муфтой (ОС) и закрытой сварной муфтой (ЗС). Выбор того или иного типа талрепа зависит от силы нагружения: талрепы типа ОШ рассчитаны на нагрузки 1…25 кН; типа ОС — на 2…200 кН; типа ЗС — на 1…16 кН. Изготавливают талрепы из углеродистых сталей.

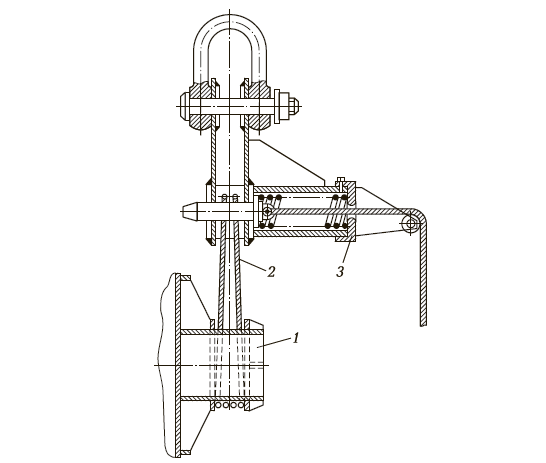

Полуавтоматические стропы применяют при монтаже технологического оборудования. Полуавтоматические стропы (рис. 8) снабжены специальными замками 3, обеспечивающими освобождение стропов 2, удерживающих груз, с рабочего места слесаря-сборщика.

1 — ложный штуцер; 2 — строп; 3 — замок

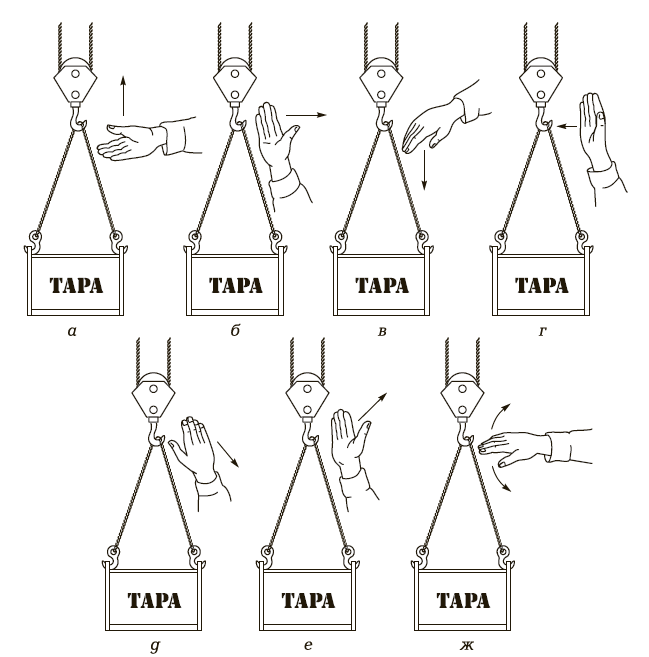

Сигналы на поднятие, перемещение и опускание грузов подаются крановщику, строповщику и лицам, ведущим наблюдение за перемещением грузов, движениями кисти правой руки (рис. 9).

а — вверх; б — вправо; в — вниз; г — влево; д — вперед (от себя); е — назад (на себя); ж — стоп (движение вправо и влево на уровне пояса)