Соединение деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом. В зависимости от сил, которые должны выдерживать соединения при работе, их выполняют с помощью посадок с гарантированным натягом или переходных. Прочность соединения зависит от многих факторов, в том числе от натяга, качества сборки и состояния соединяемых поверхностей.

Принцип сборки соединений основан на пластическом деформировании сопрягаемых деталей, которое достигается за счет создания напряжений, превышающих предел упругости их материала. В связи с этим такие соединения могут быть собраны только из деталей, изготовленных из пластичных материалов.

Способы выполнения соединений с гарантированным натягом.

Соединения с гарантированным натягом могут быть выполнены несколькими способами:

- продольной сборкой за счет осевого усилия, которое прикладывается к одной из деталей соединения (валу или втулке) в осевом направлении;

- поперечной сборкой за счет нагрева охватывающей детали или охлаждения охватываемой, что создает возможность их свободного соединения в процессе сборки;

- комбинацией продольной и поперечной сборки. Сущность этого способа состоит в том, что под воздействием высокого давления (до 200 МПа) масла, подводимого в зону соединения, происходит упругое деформирование деталей этого соединения,

что и обеспечивает получение гарантированного натяга в результате возвращения размеров к исходным величинам после снятия давления.

Инструменты, приспособления и оборудование, применяемые при выполнении соединений с гарантированным натягом.

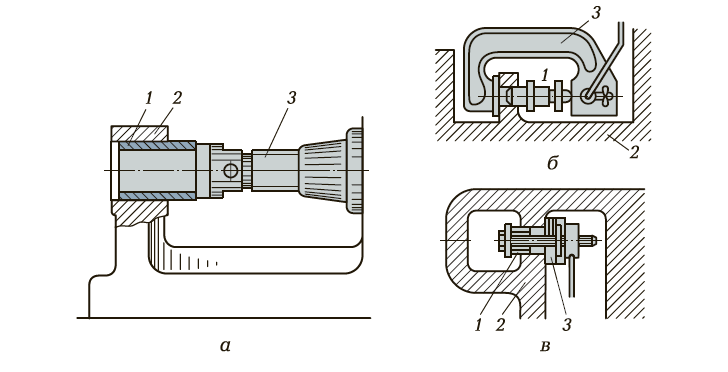

При выполнении соединений способом продольной сборки применяют ручные, гидравлические и пневматические прессы. При установке небольших деталей в крупные корпусные детали в труднодоступных местах применяют домкраты с ручным (рис. 1, а) или пневматическим приводом, а также специальные гидравлические (рис. 1, б) или винтовые (рис. 1, в) приспособления. Помимо того, для этих же целей применяют стационарное оборудование, например пресс с педальным управлением.

а — ручным домкратом; б, в — домкратами с гидравлическим и винтовым приводами; 1 — запрессовываемая деталь; 2— корпус; 3 — домкрат

При выполнении соединений с гарантированным натягом способом поперечной сборки для нагрева охватывающей детали применяют водяные или масляные ванны. Если охватывающая деталь имеет большие размеры, то нагрев осуществляют только в местах соединения газовой горелкой или индуктором тока высокой частоты (ТВЧ). Для нагрева деталей типа колец применяют специальные индукционные устройства.

Охлаждение охватываемой детали перед сборкой осуществляют с помощью жидкого азота, используя для этого сосуды Дьюара, или твердой углекислоты («сухого льда»), помещаемой в специальный термос.

Последовательность работ при выполнении соединений с гарантированным натягом.

Последовательность работ при выполнении соединений с гарантированным натягом. Последовательность работ выбирается в зависимости от метода, который применяют для получения соединения.

Запрессовка выполняется в следующей последовательности:

- проверяется соответствие размеров сопрягаемых деталей требуемой посадке в соединении и отсутствие заусенцев;

- наносится на сопрягаемые поверхности смазочный материал;

- устанавливается охватываемая деталь на охватывающую так, чтобы их оси совпали;

- запрессовывается охватываемая деталь в охватывающую;

- обрабатывается отверстие в охватываемой детали (если оно имеется) до первоначального размера.

Термическое воздействие при поперечной сборке соединений с гарантированным натягом происходит следующим образом.

- Нагревание охватывающей детали:

- проверяют соответствие размеров деталей требованиям посадки в соединении и отсутствие заусенцев на сопрягаемых поверхностях;

- помещают охватывающую деталь соединения в масляную ванну для нагрева;

- извлекают из ванны охватывающую деталь соединения и устанавливают ее на охватываемую;

- выдерживают детали до достижения ими комнатной температуры.

2. Глубокое охлаждение охватываемой детали:

- убедиться в отсутствии на поверхности детали задиров и заусенцев, тщательно очистить соединяемые детали от грязи и масла, а затем насухо протереть;

- загрузить детали в сосуд, используя специальные клещи;

- залить в сосуд охлаждающую жидкость так, чтобы она полностью покрывала детали;

- выдержать детали в охлаждающей жидкости (время выдержки выбирают в зависимости от размеров и массы детали);

- извлечь детали из охлаждающей жидкости и выполнить соединение.